1.本发明涉及大型高速回转装备精密装配技术领域。

背景技术:

2.许多大型高速回转装备均是由多级转子装配组成,其装配精度的高低对大型高速回转装备能否发挥出优异的性能有着重要的影响。多级转子装配后的同轴度是衡量大型高速回转装备装配质量的重要参数,同轴度的超差会直接影响到大型高速回转装备转子与静子机匣之间的间隙。当大型高速回转装备工作时,同轴度超差会导致大型高速回转装备剧烈振动,造成转子与静子机匣的内部发生刮擦,进而导致故障率大大增加。所以减小多级转子装配后同轴度误差,对于抑制大型高速回转装备振动,降低大型高速回转装备故障的发生率有着举足轻重的作用。建立多级转子堆叠装配的同轴度预测模型可实现装配过程控制的功能,避免多级转子装配后同轴度超差而反复拆装的问题。现有的多级转子堆叠装配的同轴度预测模型能够实现多级转子装配后的同轴度误差的预测,但是由于缺乏对实际装配过程的考虑,因此对于指导装配缺乏一定的真实性。

技术实现要素:

3.本发明提供一种多级转子堆叠装配的同轴度调控模型,利用所述同轴度调控模型进行装配过程控制,解决大型高速回转装备在装配后,出现同轴度的超差,导致大型高速回转装备故障率增加的问题。

4.为实现上述目的,本发明提供了如下方案:

5.一种多级转子堆叠装配的同轴度调控模型的建立方法,所述方法为:

6.s1、对每一级转子的加工误差进行测量,得到每一级转子的加工误差数据;

7.s2、建立转子装配过程中定向和定位误差的误差传递关系;

8.s3、根据所述每一级转子的加工误差数据和所述转子装配过程中定向和定位误差的误差传递关系,得到装配后每一级转子的圆心位置向量;

9.s4、将现有坐标系进行坐标系转换,得到新的坐标系;

10.s5、建立基准变换矩阵;

11.s6、根据所述新的坐标系和所述基准变换矩阵,将所述装配后每一级转子的圆心位置向量进行基准变换之后得到基准变换每一级转子的圆心位置向量;

12.s7、根据所述基准变换每一级转子的圆心位置向量,建立多级转子装配后同轴度预测模型;

13.s8、根据所述多级转子装配后同轴度预测模型,以每一级转子安装相位为自变量,建立多级转子堆叠装配的同轴度调控模型。

14.进一步,还有一种优选实施例,上述步骤s2的转子装配过程中定向和定位误差的误差传递关系表示为:

[0015][0016]

其中,s

xi

为第i级转子基准平面绕x轴旋转θ

xi

角度的旋转矩阵,s

yi

为第i级转子基准平面绕y轴旋转θ

yi

角度的旋转矩阵,pi为第i级转子径向测量面圆心的理想位置向量,dpi为第i级转子径向测量面圆心位置的加工误差向量,sr为第i级转子绕z轴旋转θ

ri

角度的旋转矩阵,s

ri

为单位矩阵。

[0017]

进一步,还有一种优选实施例,上述步骤s3中的装配后每一级转子的圆心位置向量表示为:

[0018][0019]

其中,dx

0-n

为装配后第n级转子测量面圆心在x轴方向上的累积偏心误差,dy

0-n

为装配后第n级转子测量面圆心在y轴方向上的累积偏心误差,dz

0-n

为装配后第n级转子测量面圆心在z轴方向上的轴向误差,sx

j-1

、sy

j-1

和sr

j-1

为第j-1级转子基准平面绕x、y和z轴旋转θx

j-1

、θy

j-1

和θz

j-1

角度的旋转矩阵,pi为第i级转子径向测量面圆心的理想位置向量,dpi为第i级转子径向测量面圆心位置的加工误差向量。

[0020]

进一步,还有一种优选实施例,上述步骤s4的具体步骤为:

[0021]

以多级转子两端的端面中心的连线作为评判同轴度的实际轴线,以所述实际轴线为x

′

轴建立新的坐标系ox

′y′z′

。

[0022]

进一步,还有一种优选实施例,上述步骤s5的基准变换矩阵表示为:

[0023][0024]

其中:l为旋转轴方向向量,w为旋转轴方向向量的单位向量,θ为旋转角。

[0025]

进一步,还有一种优选实施例,上述步骤s6的基准变换每一级转子的圆心位置向量表示为:

[0026][0027]

进一步,还有一种优选实施例,上述步骤s7中的多级转子装配后同轴度预测模型表示为:

[0028][0029]

进一步,还有一种优选实施例,上述步骤s8中的多级转子堆叠装配的同轴度调控

模型表示为:

[0030][0031]

其中,dx

′

0-i

(θ

ri

)为n级转子装配后第i级转子绕z轴旋转θ

ri

角度后测量面圆心在x轴方向上的累积偏心误差,dy

′

0-i

(θ

ri

)为n级转子装配后第i级转子绕z轴旋转θ

ri

角度后测量面圆心在y轴方向上的累积偏心误差。

[0032]

一种计算机设备,其包括存储器和处理器,所述存储器中存储有计算机程序,当所述处理器运行所述存储器存储的计算机程序时,所述处理器执行上述任意一项所述的方法。

[0033]

一种基于基准变换的大型高速回转装备同轴度堆叠方法,所述方法是利用上述方法获得的多级转子堆叠装配的同轴度调控模型,进行装配过程控制。

[0034]

本发明具有的有益效果为:本发明提供一种多级转子堆叠装配的同轴度调控模型,利用所述同轴度调控模型进行装配过程控制,解决大型高速回转装备在装配后,出现同轴度的超差,导致大型高速回转装备故障率增加的问题。

[0035]

与现有技术相比,产生了如下几个优点:

[0036]

1、现有大型高速回转装备均是由多级转子装配组成,多级转子装配后的同轴度是衡量大型高速回转装备装配质量的重要参数,同轴度的超差会直接影响到大型高速回转装备转子与静子机匣之间的间隙。当大型高速回转装备工作时,同轴度超差会导致大型高速回转装备剧烈振动,造成转子与静子机匣的内部发生刮擦,进而导致故障率大大增加。本发明提供一种多级转子堆叠装配的同轴度调控模型,利用所述同轴度调控模型进行装配过程控制,解决大型高速回转装备在装配后,出现同轴度的超差,导致大型高速回转装备故障率增加的问题。

[0037]

2、现有的多级转子堆叠装配的同轴度预测模型能够实现多级转子装配后的同轴度误差的预测,但是由于缺乏对实际装配过程的考虑,因此对于指导装配缺乏一定的真实性。本发明提供一种多级转子堆叠装配的同轴度调控模型,所述同轴度调控模型考虑理想基准到实际基准的位姿变换,然后利用所述同轴度调控模型进行装配过程控制,具备科学性。

[0038]

本发明适用于大型高速回转装备的装配。

附图说明

[0039]

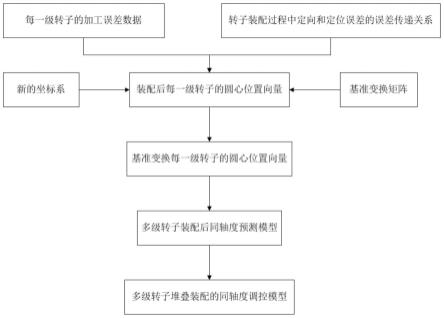

图1是实施方式一所述的一种多级转子堆叠装配的同轴度调控模型的建立方法的流程示意图;

[0040]

图2是实施方式五所述的基准变换示意图;

[0041]

图3是实施方式八所述的同轴度调控模型示意图。

[0042]

其中:actual rotation axis为实际的旋转轴,reference axis为参考轴。

具体实施方式

[0043]

实施方式一.参见图1说明本实施方式,本实施方式提供一种多级转子堆叠装配的同轴度调控模型的建立方法,所述方法为:

[0044]

s1、对每一级转子的加工误差进行测量,得到每一级转子的加工误差数据;

[0045]

s2、建立转子装配过程中定向和定位误差的误差传递关系;

[0046]

s3、根据所述每一级转子的加工误差数据和所述转子装配过程中定向和定位误差的误差传递关系,得到装配后每一级转子的圆心位置向量;

[0047]

s4、将现有坐标系进行坐标系转换,得到新的坐标系;

[0048]

s5、建立基准变换矩阵;

[0049]

s6、根据所述新的坐标系和所述基准变换矩阵,将所述装配后每一级转子的圆心位置向量进行基准变换之后得到基准变换每一级转子的圆心位置向量;

[0050]

s7、根据所述基准变换每一级转子的圆心位置向量,建立多级转子装配后同轴度预测模型;

[0051]

s8、根据所述多级转子装配后同轴度预测模型,以每一级转子安装相位为自变量,建立多级转子堆叠装配的同轴度调控模型。

[0052]

本实施方式在实际应用时,先对每一级转子加工误差进行测量,得到每一级转子加工误差数据,并建立转子装配过程中定向和定位误差的误差传递关系,根据所述每一级转子的加工误差数据和所述转子装配过程中定向和定位误差的误差传递关系,得到装配后每一级转子的圆心位置向量,然后将现有坐标系进行坐标系转换,得到新的坐标系,同时建立基准变换矩阵,在新的坐标系的基础上,将装配后每一级转子的圆心位置向量进行基准变换之后得到基准变换每一级转子的圆心位置向量,根据所述基准变换每一级转子的圆心位置向量,再基于同轴度的iso标准定义,建立多级转子装配后同轴度预测模型,根据所述所述多级转子装配后同轴度预测模型,以每一级转子安装相位为自变量,建立多级转子堆叠装配的同轴度调控模型,利用所述多级转子堆叠装配的同轴度调控模型,对装配过程进行控制,解决大型高速回转装备在装配后,出现同轴度的超差,导致大型高速回转装备故障率增加的问题。

[0053]

现有大型高速回转装备均是由多级转子装配组成,多级转子装配后的同轴度是衡量大型高速回转装备装配质量的重要参数,同轴度的超差会直接影响到大型高速回转装备转子与静子机匣之间的间隙。当大型高速回转装备工作时,同轴度超差会导致大型高速回转装备剧烈振动,造成转子与静子机匣的内部发生刮擦,进而导致故障率大大增加。本实施方式提供一种多级转子堆叠装配的同轴度调控模型,利用所述同轴度调控模型进行装配过程控制,解决大型高速回转装备在装配后,出现同轴度的超差,导致大型高速回转装备故障率增加的问题。

[0054]

实施方式二.本实施方式是对实施方式一所述的一种多级转子堆叠装配的同轴度调控模型建立方法中步骤s2的转子装配过程中定向和定位误差的误差传递关系作举例说明,所述转子装配过程中定向和定位误差的误差传递关系表示为:

[0055][0056]

其中,s

xi

为第i级转子基准平面绕x轴旋转θ

xi

角度的旋转矩阵,s

yi

为第i级转子基准平面绕y轴旋转θ

yi

角度的旋转矩阵,pi为第i级转子径向测量面圆心的理想位置向量,dpi为第i级转子径向测量面圆心位置的加工误差向量,sr为第i级转子绕z轴旋转θ

ri

角度的旋转矩阵,s

ri

为单位矩阵。

[0057]

本实施方式在实际应用时,建立转子装配过程中定向和定位误差的误差传递关系,转子装配同轴度误差是由各级转子的定向误差和定位误差传递累积放大得到的,因此需要得知每一级转子的定向误差和定位误差的传递机理,通过采用定向和定位误差的误差传递关系,可以得到各级转子的形位误差对最终装配同轴度结果的影响,并可以根据该误差传递关系对转子进行调控,最终得到装配同轴度最小时的装配相位,指导实际装配。

[0058]

实施方式三.本实施方式是对实施方式一所述的一种多级转子堆叠装配的同轴度调控模型建立方法中步骤s3的装配后每一级转子的圆心位置向量作举例说明,所述步骤s3的装配后每一级转子的圆心位置向量表示为:

[0059][0060]

其中,dx

0-n

为装配后第n级转子测量面圆心在x轴方向上的累积偏心误差,dy

0-n

为装配后第n级转子测量面圆心在y轴方向上的累积偏心误差,dz

0-n

为装配后第n级转子测量面圆心在z轴方向上的轴向误差,sx

j-1

、sy

j-1

和sr

j-1

为第j-1级转子基准平面绕x、y和z轴旋转θx

j-1

、θy

j-1

和θz

j-1

角度的旋转矩阵,pi为第i级转子径向测量面圆心的理想位置向量,dpi为第i级转子径向测量面圆心位置的加工误差向量。

[0061]

本实施方式是根据每一级转子的加工误差数据,以及转子装配过程中定向和定位误差的误差传递关系,得到装配后每一级转子的圆心位置向量。同轴度是各转子中心与基准轴线的最大偏差。因此需要获得每一级转子的圆心位置,然后通过比较每一级圆心到轴线的距离,得到最大的距离,此距离即为需要评估和计算的同轴度

[0062]

实施方式四.本实施方式是对实施方式一所述的一种多级转子堆叠装配的同轴度调控模型建立方法中的步骤s4作举例说明,所述步骤s4具体表示为:

[0063]

以多级转子两端的端面中心的连线作为评判同轴度的实际轴线,以所述实际轴线为x

′

轴建立新的坐标系ox

′y′z′

。

[0064]

本实施方式在实际应用时,需要将现有的坐标系转换为新的坐标系,按照传统的堆叠方法,计算同轴度的基准轴线是理想旋转轴线,即以第一级转子下端面的圆心为中心的坐标系的z轴。但是在航空发动机的工作过程中,实际的旋转轴线为以第一级转子下端面的圆心和最高级转子上端面的圆心的连线。因此,需要在原本堆叠模型的基础上,考虑实际基准到理想基准的位姿变换。按照实际基准求得的同轴度更贴近实际工作过程中的实际同轴度。

[0065]

实施方式五.参见图2说明本实施方式,本实施方式是对实施方式一所述的一种多级转子堆叠装配的同轴度调控模型建立方法中步骤s5的基准变换矩阵作举例说明,所述步骤s5的基准变换矩阵表示为:

[0066]

[0067]

本实施方式在实际应用时,传统的堆叠方法计算同轴度的基准轴线是理想旋转轴线,即以第一级转子下端面的圆心o点为中心的坐标系的z轴。但是在航空发动机的工作过程中,实际的旋转轴线为以第一级转子下端面的圆心o和最高级转子上端面的圆心o

na

连线。如图2所示,因此,需要在原本堆叠模型的基础上,考虑理想基准到实际基准的位姿变换,获得各级转子质心在坐标系ox

′y′z′

的坐标,所述坐标系ox

′y′z′

可被看作坐标系oxyz绕过原点o所在的旋转轴旋转θ得到,设旋转轴方向向量l为(lx,ly,lz)

t

,该向量的单位向量最高级转子上端面的圆心o

na

在以理想基准为z轴的坐标系oxyz下的位置向量为p(o

nax

,o

nay

,o

naz

)

t

,在以实际基准为z轴的坐标系ox

′y′z′

下位置向量可表示为q(0,0,o

naz

')

t

,则旋转轴方向向量l和旋转角θ为:

[0068][0069][0070]

根据方向向量l和旋转角θ,可获得基准变换矩阵。

[0071]

现有的多级转子堆叠装配的同轴度预测模型能够实现多级转子装配后的同轴度误差的预测,但是由于缺乏对实际装配过程的考虑,因此对于指导装配缺乏一定的真实性。本实施方式提供一种多级转子堆叠装配的同轴度调控模型,所述同轴度调控模型考虑理想基准到实际基准的位姿变换,然后利用所述同轴度调控模型进行装配过程控制,具备科学性。

[0072]

实施方式六.本实施方式是对实施方式一所述的一种多级转子堆叠装配的同轴度调控模型建立方法中步骤s6的基准变换每一级转子的圆心位置向量作举例说明,所述基准变换每一级转子的圆心位置向量表示为:

[0073][0074]

本实施方式在实际应用时,在新的坐标系基础上,将所述装配后每一级转子的圆心位置向量进行基准变换得到基准变换每一级转子的圆心位置向量。

[0075]

实施方式七.本实施方式是对实施方式一所述的一种基于基准变换的大型高速回转装备同轴度堆叠方法中步骤s7的多级转子装配后同轴度预测模型作举例说明,所述多级转子装配后同轴度预测模型表示为:

[0076][0077]

本实施方式是根据所述基准变换每一级转子的圆心位置向量,建立多级转子装配后同轴度预测模型。

[0078]

实施方式八.参见图3说明本实施方式,本实施方式是对实施方式一所述的一种多级转子堆叠装配的同轴度调控模型建立方法中步骤s8的多级转子堆叠装配的同轴度调控

模型作举例说明,所述多级转子堆叠装配的同轴度调控模型表示为:

[0079][0080]

其中,dx

′

0-i

(θ

ri

)为n级转子装配后第i级转子绕z轴旋转θ

ri

角度后测量面圆心在x轴方向上的累积偏心误差,dy

′

0-i

(θ

ri

)为n级转子装配后第i级转子绕z轴旋转θ

ri

角度后测量面圆心在y轴方向上的累积偏心误差。

[0081]

本实施方式所述的多级转子堆叠装配的同轴度调控模型,是根据所述多级转子装配后同轴度预测模型,以每一级转子安装相位为自变量,建立多级转子堆叠装配的同轴度调控模型。

[0082]

实施方式九.本实施方式提供一种计算机设备,其包括存储器和处理器,所述存储器中存储有计算机程序,当所述处理器运行所述存储器存储的计算机程序时,所述处理器执行实施方式一至八任意一项所述的方法。

[0083]

实施方式十.本实施方式提供一种基于基准变换的大型高速回转装备同轴度堆叠方法,所述方法是利用实施方式一至八任意一项所述的方法获得的多级转子堆叠装配的同轴度调控模型,进行装配过程控制。

[0084]

现有大型高速回转装备均是由多级转子装配组成,多级转子装配后的同轴度是衡量大型高速回转装备装配质量的重要参数,同轴度的超差会直接影响到大型高速回转装备转子与静子机匣之间的间隙。当大型高速回转装备工作时,同轴度超差会导致大型高速回转装备剧烈振动,造成转子与静子机匣的内部发生刮擦,进而导致故障率大大增加。本实施方式提供一种基于基准变换的大型高速回转装备同轴度堆叠方法,所述方法是利用实施方式一至八任意一项所述的方法获得的多级转子堆叠装配的同轴度调控模型,进行装配过程控制,解决大型高速回转装备在装配后,出现同轴度的超差,导致大型高速回转装备故障率增加的问题。

[0085]

以上所述仅为本发明的实施例而已,并不限制于本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所做的任何修改,等同替换、改进等。均应包含在本发明的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。