1.本发明属于铸件缺陷识别领域,更具体地,涉及一种铸件缺陷识别模型训练方法、缺陷识别方法、装置及系统。

背景技术:

2.随着航空航天、武器装备等领域核心装备对零件的要求不断提高,金属零件向结构复杂化方向发展,如大壁厚差、多交叉结构、多环、曲面、盲孔、复杂内腔等。孔松、夹杂、焊补未熔合等是铸件主要内部缺陷,检测的主要手段为“x射线探伤二维dr成像 人工评片”,即由专人目视探伤图像进行缺陷检测并手工标记记录缺陷信息。

3.现有人工评片模式不能实现缺陷快速在线识别,难以满足当前智能高效生产国防重大装备制造需求。x射线图像与深度学习驱动的缺陷检测是铸件孔松、夹杂、焊补未熔合等缺陷探伤自动评片的前沿技术及发展趋势。然而,基于深度学习的自动评片技术依赖大量图像数据集,现有数据增广方式生成的缺陷图像形貌单一、部分缺陷类别认定难以统一,数据集制作中存在着样本少、均衡性与科学性不足等问题,导致用于训练的数据集质量达不到工程要求,阻碍了“人工离线评片模式”向“机器在线自动评片模式”转变。

技术实现要素:

4.针对现有技术的缺陷,本发明的目的在于提供一种铸件缺陷识别模型训练方法、缺陷识别方法、装置及系统,旨在解决现有铸件x射线图像数据集中数据增广方式单一和部分缺陷类别认定难以统一,导致铸件缺陷无法从人工选片模式到机器在线自动的问题。

5.为实现上述目的,第一方面,本发明提供了一种铸件缺陷识别模型训练方法,包括如下步骤:

6.确定铸件x射线图像的数据集,并将所述数据集按照缺陷的类别划分为两个子集;其中,第一子集内图像的缺陷类型有线状缺陷和孔状缺陷,第二子集内图像的缺陷类型有缩松缺陷与高密度夹杂缺陷;其中,所述数据集中每张图像上仅有一种铸件缺陷;

7.基于第一网络模型对所述第一子集进行增广,得到增广后的第一数据集;所述第一网络模型将生成对抗网络与深度卷积神经网络结合得到;所述生成对抗网络关注图像的整体超过局部,能够生成与第一子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高线状缺陷和孔状缺陷的形貌多样性,使得第一数据集中线状缺陷和孔状缺陷的形貌丰富多样;

8.基于第二网络模型对所述第二子集进行增广,得到增广后的第二数据集;所述第二网络模型将变分自编码器与深度卷积神经网络结合得到;所述变分自编码器关注图像的局部超过整体,能够生成与第二子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高缩松缺陷与高密度夹杂缺陷的形貌多样性,使得第二数据集中缩松缺陷与高密度夹杂缺陷的形貌丰富多样;

9.将所述第一数据集、第二数据集以及铸件真实x射线图像数据集进行混合,并对混

合后的数据集进行常规二次增广,得到训练集;

10.基于所述训练集对神经网络进行训练,训练后得到铸件缺陷识别模型;所述神经网络用于基于接收的图像识别图像中的铸件缺陷和缺陷类型。

11.在一个可能的示例中,所述第一网络模型包括生成器和判别器;其中:

12.生成器的第1层使用全连接层、relu激活函数以及reshape函数;第2至第4层均使用反卷积层、bn层以及relu激活函数;第5层使用反卷积层和hard tanh激活函数;所述reshape函数用于改变输出维度,bn层用于加快训练速度;

13.判别器的第1层使用卷积层和leaky relu激活函数;第2至第4层均使用卷积层、bn层以及leakyrelu激活函数,第5层使用reshape函数、全连接层以及sigmoid激活函数。

14.在一个可能的示例中,所述第二网络模型包括编码器和解码器;其中:

15.编码器的第1至第4层使用卷积层、bn层以及leakyrelu激活函数,第5层使用reshape函数、全连接层以及relu激活函数,第6层使用全连接层;

16.解码器的第1层使用全连接层、relu激活函数以及reshape函数,第2至第4层均使用反卷积层、bn层以及relu激活函数,第5层使用反卷积层和sigmoid激活函数。

17.在一个可能的示例中,所述leakyrelu激活函数,用于防止卷积运算和反卷积运算中出现运算结果为0导致图像失真的情况。

18.在一个可能的示例中,所述基于第一网络模型对所述第一子集进行增广,得到增广后的第一数据集,和基于第二网络模型对所述第一子集进行增广,得到增广后的第二数据集,具体为:

19.在第一网络模型对所述第一子集进行增广或第二网络模型对所述第二子集进行增广时,设置不同卷积核尺寸和图像分辨率,以生成多组增广后的仿真数据集;

20.从所生成的每种缺陷下的仿真数据集中按照仿真图像中缺陷的形貌挑选出缺陷形貌比较真实的多组数据集,作为每种缺陷的筛选仿真数据集;

21.将四种缺陷的筛选仿真数据集与铸件真实x射线图像数据集按照预设比例混合,得到混合数据集;

22.当从混合数据集中挑选出的仿真图像中误筛率与所述预设比列不接近,则指示所述四种缺陷的最终仿真数据集不达标,则将未被挑选出作为真实图像的仿真图像组合为新的训练子集,将其与铸件真实x射线图像混合,作为新的x射线图像的数据集,并从中按照缺陷类型划分出新的第一子集和第二子集,之后分别基于第一网络模型和第二网络模型对新的子集进行增广,迭代执行上述步骤直至误筛率接近所述预设比例;所述误筛率指挑选出的仿真图像中真实图像所占的比例;

23.当从混合数据集中挑选出的仿真图像中误筛率与所述预设比列接近,则指示所述四种缺陷的筛选仿真数据集达标,表示仿真的缺陷图像接近真实缺陷图像,将四种缺陷的筛选仿真数据集按照缺陷类型分别对照为所述第一数据集和第二数据集。

24.第二方面,本发明提供了一种铸件缺陷识别方法,包括如下步骤:

25.确定铸件x射线图像;

26.将所述铸件x射线图像输入到铸件缺陷识别模型,以基于铸件x射线图像对铸件对应区域的缺陷进行识别;所述铸件缺陷识别模型采用权利要求1至5任一项所述的训练方法训练得到。

27.在一个可能的示例中,所述铸件缺陷识别模型所用的神经网络为用于铸件探伤图像缺陷自动分割定位和分类的神经网络。

28.第三方面,本发明提供了一种铸件缺陷识别模型训练装置,包括:

29.数据集确定模块,用于确定铸件x射线图像的数据集,并将所述数据集按照缺陷的类别划分为两个子集;其中,第一子集内图像的缺陷类型有线状缺陷和孔状缺陷,第二子集内图像的缺陷类型有缩松缺陷与高密度夹杂缺陷;其中,所述数据集中每张图像上仅有一种铸件缺陷;

30.缺陷多样仿真模块,用于基于第一网络模型对所述第一子集进行增广,得到增广后的第一数据集;所述第一网络模型将生成对抗网络与深度卷积神经网络结合得到;所述生成对抗网络关注图像的整体超过局部,能够生成与第一子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高线状缺陷和孔状缺陷的形貌多样性,使得第一数据集中线状缺陷和孔状缺陷的形貌丰富多样;以及基于第二网络模型对所述第二子集进行增广,得到增广后的第二数据集;所述第二网络模型将变分自编码器与深度卷积神经网络结合得到;所述变分自编码器关注图像的局部超过整体,能够生成与第二子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高缩松缺陷与高密度夹杂缺陷的形貌多样性,使得第二数据集中缩松缺陷与高密度夹杂缺陷的形貌丰富多样;

31.训练集确定模块,用于将所述第一数据集、第二数据集以及铸件真实x射线图像数据集进行混合,并对混合后的数据集进行常规二次增广,得到训练集;

32.识别模型训练模块,用于基于所述训练集对神经网络进行训练,训练后得到铸件缺陷识别模型;所述神经网络用于基于接收的图像识别图像中的铸件缺陷和缺陷类型。

33.第四方面,本发明提供了一种铸件缺陷识别模型训练系统,包括:存储器和处理器;

34.所述存储器,用于存储计算机程序;

35.所述处理器,用于当执行所述计算机程序时,实现上述第一方面提供的训练方法。

36.第五方面,本发明提供了一种计算机可读存储介质,所述存储介质上存储有计算机程序,当所述计算机程序被处理器执行时,实现上述第一方面提供的训练方法。

37.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

38.本发明提供一种铸件缺陷识别模型训练方法、缺陷识别方法、装置及系统,构建并优化了dcgan和dcvae两个模型,可对多种缺陷进行优质生成,改变了传统模型对铸件缺陷图像仿真生成质量差的现状,解决了数据集均衡性不足的难题,实现了训练数据集缺陷形貌多样均衡,能够训练得到检测可信度较高的缺陷识别模型,实现了铸件缺陷从人工检测到机器检测的突破,且采用机器检测提高了缺陷检测效率和准确率,避免了人工检测的费时和差异性。

39.本发明提供一种铸件缺陷识别模型训练方法、缺陷识别方法、装置及系统,改变了以往数据集增广方法,对真实样本的依赖性减小,使得缺陷样本不足时可以仿真生成进行增广,解决了数据集样本少的难题。

40.本发明提供一种铸件缺陷识别模型训练方法、缺陷识别方法、装置及系统,在进行“变异—进化”训练时,可以生成与真实缺陷图像形态差异较大的仿真图像,可以提高数据

集缺陷形貌多样性。

41.本发明提供一种铸件缺陷识别模型训练方法、缺陷识别方法、装置及系统,提出了专家交叉评片的方法,不仅可以提高缺陷标定准确率,还可检测仿真生成图像的质量,解决了数据集科学性不足的难题,且按照本发明制作的数据集可靠性高。

附图说明

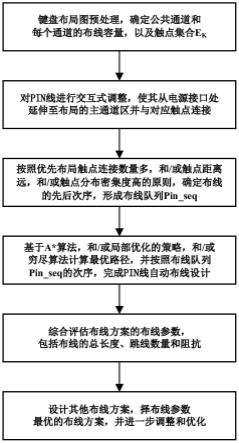

42.图1是本发明实施例提供的铸件缺陷识别模型训练方法流程图;

43.图2是本发明实施例提供的用于神经网络的铸件x射线图像数据集增广与制作方法流程图;

44.图3是本发明实施例提供的dcgan生成的线状缺陷与孔缺陷图像示例图;

45.图4是本发明实施例提供的dcvae生成的缩松缺陷与高密度夹杂缺陷图像示例图;

46.图5是本发明实施例提供的铸件缺陷识别模型训练装置架构图。

具体实施方式

47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

48.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

49.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

50.图1是本发明实施例提供的铸件缺陷识别模型训练方法流程图;如图1所示,包括如下步骤:

51.s101,确定铸件x射线图像的数据集,并将所述数据集按照缺陷的类别划分为两个子集;其中,第一子集内图像的缺陷类型有线状缺陷和孔状缺陷,第二子集内图像的缺陷类型有缩松缺陷与高密度夹杂缺陷;其中,所述数据集中每张图像上仅有一种铸件缺陷;

52.s102,基于第一网络模型对所述第一子集进行增广,得到增广后的第一数据集;所述第一网络模型将生成对抗网络与深度卷积神经网络结合得到;所述生成对抗网络关注图像的整体超过局部,能够生成与第一子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高线状缺陷和孔状缺陷的形貌多样性,使得第一数据集中线状缺陷和孔状缺陷的形貌丰富多样;

53.s103,基于第二网络模型对所述第二子集进行增广,得到增广后的第二数据集;所述第二网络模型将变分自编码器与深度卷积神经网络结合得到;所述变分自编码器关注图像的局部超过整体,能够生成与第二子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高缩松缺陷与高密度夹杂缺陷的形貌多样性,使得第二数据集中缩松缺

陷与高密度夹杂缺陷的形貌丰富多样;

54.s104,将所述第一数据集、第二数据集以及铸件真实x射线图像数据集进行混合,并对混合后的数据集进行常规二次增广,得到训练集;

55.s105,基于所述训练集对神经网络进行训练,训练后得到铸件缺陷识别模型;所述神经网络用于基于接收的图像识别图像中的铸件缺陷和缺陷类型。

56.具体地,针对数据集中数据增广方式单一和部分缺陷类别认定难以统一等问题,由于工程中对于数据集质量要求很高,传统的位置变换、灰度级变换、图像畸变等数据集扩充方法和传统的数据标定方法不能适用于条件复杂的铸件x射线图像的数据增广和制作。本发明首先从深度学习入手,构建了能够生成高质量铸件缺陷图像的dcgan和dcvae两个模型,并围绕生成模型的卷积核尺寸与图像分辨率确定了最适合缺陷图像生成的模型结构和图像分辨率。其次提出了专家交叉评片方法,使缺陷位置和类别难以统一的区域能够精准标定,提高数据集质量。

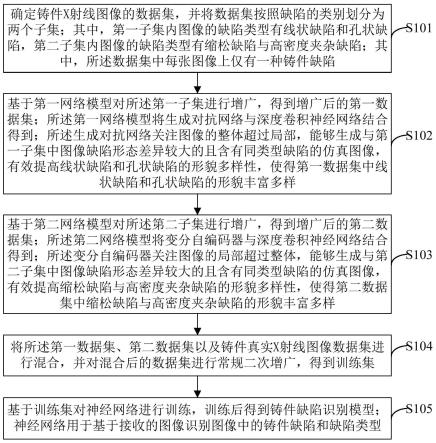

57.为解决数据增广方式生成的缺陷图像样本少、均衡性与科学性不足等问题,图2是本发明实施例提供的用于神经网络的铸件x射线图像数据集增广与制作方法流程图,如图2所示,包括以下步骤:

58.1.基于生成对抗网络(generative adversarial network,gan),将深度卷积神经网络与之结合,构建并优化出铸件线状缺陷与孔状缺陷仿真生成模型,简称dcgan,将深度卷积神经网络与生成对抗网络结合,将空间池化层用卷积层替代。在下采样过程可以让网络自己去学习采样方式,改变原有抛弃固定像素位置的方式。

59.其中,生成器卷积核尺寸为wf×

hf(可选取3

×

3、5

×

5、7

×

7),步幅为2;第1层使用fully connected relu reshape;2-4层使用transposed conv bn relu,第5层反卷积层conv hard tanh。判别器第1层使用conv leaky relu;2-4层选用conv bn leakyrelu,leakyrelu超参数设置为0.2;第5层使用reshape fully connected sigmoid。其中,模型生成器和判别器结构如表1和表2所示。

60.表1dcgan生成器结构的详细信息

[0061][0062]

[0063]

表2dcgan判别器结构的详细信息

[0064][0065]

具体地,上述表格中,fully connected为全连接层,reshape reshape函数,用于改变输出维度,transposed conv为反卷积,bn层,用于加快训练速度,conv为卷积,relu函数、hard tanh函数、leaky relu函数以及sigmoid函数为不同的激活函数。

[0066]

具体地,生成器中卷积核尺寸可变,为wf×

hf(如3

×

3、5

×

5、7

×

7),第一层输出尺寸为h/16

×

w/16

×

512;第二层输出尺寸为h/8

×

w/8

×

256;第三层输出尺寸为h/4

×

w/4

×

128;第四层输出尺寸为h/2

×

w/2

×

64;第五层输出尺寸为h

×w×

3。

[0067]

判别器中卷积核尺寸为wf×

hf,第一层输出尺寸为h/2

×

w/2

×

64;第二层输出尺寸为h/4

×

w/4

×

128;第三层输出尺寸为h/8

×

w/8

×

256;第四层输出尺寸为h/16

×

w/16

×

512;第五层输出尺寸为1。

[0068]

在生成器和判别器的部分层中,使用leakyrelu函数,有效防止卷积运算和反卷积运算中出现运算结果为0导致图像失真。

[0069]

具体地,dcgan的工作流程如下:从ld维潜在空间(ld维正态分布空间)采样得zi,并将其输入到生成器(生成模型)g中生成数据g(zi)。将生成的数据输入到判别器(判别模型)d中,由判别器d判别g(zi)为真实数据的概率。dcgan的训练过程通过交替训练生成器和判别器完成。训练生成器时判别器固定,以达到生成器生成的数据能够被判别器判别为真实数据的目标;训练判别器时生成器固定,以达到将生成器生成的数据准确判别为非真实数据的目标。

[0070]

2、通过上述构建的模型,对铸件线状缺陷与孔状缺陷进行仿真生成。根据设置不同卷积核尺寸(3

×

3、5

×

5、7

×

7)和图像分辨率(64

×

64、128

×

128、256

×

256)生成九组训练参数,同时进行训练,并生成9批次增广的线状缺陷与孔状缺陷仿真图像,如图3所示,图3中(a)为生成的线状缺陷图像;(b)为生成的孔缺陷图像。

[0071]

3、基于变分自编码器(variational autoencode,vae),将深度卷积神经网络与之结合,将空间池化层用卷积层替代,构建并优化铸件缩松缺陷与高密度夹杂缺陷仿真生成模型,简称dcvae。其中,编码器卷积核尺寸为5

×

5,leakyrelu的超参为0.2,1-4层使用conv

bn leakyrelu,第5层使用reshape fully connected relu,第6层使用fully connected。解码器第1层为fully connected relu reshape,2-4层为transposed conv bn relu,第5层为transposed conv sigmoid。其中,模型的编码器与解码器结构如表3和表4所示。

[0072]

表3dcvae编码器结构的详细信息示例

[0073][0074]

表4dcvae解码器结构的详细信息示例

[0075][0076]

具体地,编码器中卷积核尺寸为5

×

5,第一层输出尺寸为64

×

64

×

16;第二层输出尺寸为32

×

32

×

32;第三层输出尺寸为16

×

16

×

64;第四层输出尺寸为8

×8×

128;第五层输出尺寸为64;第六层输出尺寸为2

[0077]

解码器中卷积核尺寸为5

×

5,第一层输出尺寸为8

×8×

128;第二层输出尺寸为16

×

16

×

64;第三层输出尺寸为32

×

32

×

32;第四层输出尺寸为64

×

64

×

16;第五层输出尺寸为128

×

128

×3[0078]

在编码器和解码器的部分层中,使用leakyrelu函数,有效防止卷积运算和反卷积运算中出现运算结果为0导致图像失真。

[0079]

具体地,dcvae的工作流程如下:一张图像xi输入到深度自编码器后,先由编码器编码生成该图像所属的正态分布的均值m和方差v,并对均值m和方差v施加约束:l2范数均

为零。从正态分布采样得作为方差v的乘性噪声,结合m、v得图像xi在潜在空间中的映射z。解码器将z解码生成,通过最小化重构误差和施加到均值m、方差v的正则化项实现对模型参数的更新。dcvae训练完成后,解码器作为生成模型对从正态分布采样获得的样本进行解码从而生成图像。

[0080]

4、通过上述构建的模型,对铸件缩松缺陷与高密度夹杂缺陷进行仿真生成。根据设置不同卷积核尺寸(3

×

3、5

×

5、7

×

7)和图像分辨率(64

×

64、128

×

128、256

×

256)生成九组训练参数,同时进行训练,并生成9批次增广的缩松缺陷与高密度夹杂缺陷仿真图像,如图4所示,图4中(a)为生成的缩松缺陷图像;(b)为生成的高密度夹杂图像。

[0081]

5、通过提取真实图像线状缺陷、孔状缺陷、缩松缺陷、高密度夹杂缺陷的灰度、边缘曲率、背景纹理、色调等信息,构建出多维度缺陷真实度评判标准。

[0082]

6、通过上述标准,分别对生成的线状缺陷与孔状缺陷、缩松缺陷与高密度夹杂缺陷的九批次图像进行判定,各挑选出效果最好的三组图像进行后续操作。

[0083]

7、将四类缺陷图像混合,并根据实际图像数量与仿真图像数量,按照一定比例(如1:1)将实际图像与仿真图像混合,获得用于专家评估的样本集。

[0084]

8、专家对总样本中仿真图像筛选,根据仿真图像数量,筛选出专家认为的样本集中的仿真图像,确保筛选出的仿真图像误筛率与实际图像占总样本比例接近,如误筛率为48%,即抽选了100张专家认为仿真图像,其中52张仿真图像,48张为实际图像。其中,误筛率指的是实际上是真实图像,但是却被筛选作为仿真图像,或实际上是仿真图像却被筛选作为真实图像,这种被误筛图像所占的比例。

[0085]

如果未达到上述标准,挑选出最优参数,针对专家未筛出且与真实缺陷图像形貌差异较大的仿真图像,与原有真实图像按照一定比例(根据需要的图像总张数决定)混合构建出新一批训练集,重复1-8步进行“变异—进化”缺陷生成,直至满足48%误筛率或数次训练中未筛出仿真图像达到期望张数。

[0086]

9、将最后获得的经过评估的仿真图像作为增广样本,与现有真实缺陷图像进行混合,并进行常规翻折、旋转、线性变换等常规数学方法进行二次增广,获得用于制作数据集的缺陷图像数据。

[0087]

10、针对缺陷图像数据,进行专家交叉评片,不同专家对总样本中的图像进行独立标定,针对标定结果不同的缺陷再进行合评,获得经过专家交叉评片的缺陷样本,解决在数据集制作过程中缺陷结构混杂及缺陷难以区分的难题。

[0088]

11、根据专家交叉评片的结果,制作出用于神经网络训练的铸件x射线图像数据集。

[0089]

具体地,铸件缺陷识别模型所用的神经网络为所有用于铸件探伤图像缺陷自动分割定位和分类的神经网络模型。该类模型若想要获得较高的检测精度,依赖数据集中缺陷的数量和标注的准确性,而实际应用中,缺陷图像的数量很有限,且不同人对不同缺陷分割定位与分类的标准不同,导致神经网络训练后的检测准确度不高。上述提到的仿真图像生成方法将有效解决缺陷图像数量少的问题,专家交叉评片将有效解决标注准确性的问题。

[0090]

图5是本发明实施例提供的铸件缺陷识别模型训练装置架构图,如图5所示,包括:

[0091]

数据集确定模块510,用于确定铸件x射线图像的数据集,并将所述数据集按照缺陷的类别划分为两个子集;其中,第一子集内图像的缺陷类型有线状缺陷和孔状缺陷,第二

子集内图像的缺陷类型有缩松缺陷与高密度夹杂缺陷;其中,所述数据集中每张图像上仅有一种铸件缺陷;

[0092]

缺陷多样仿真模块520,用于基于第一网络模型对所述第一子集进行增广,得到增广后的第一数据集;所述第一网络模型将生成对抗网络与深度卷积神经网络结合得到;所述生成对抗网络关注图像的整体超过局部,能够生成与第一子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高线状缺陷和孔状缺陷的形貌多样性,使得第一数据集中线状缺陷和孔状缺陷的形貌丰富多样;以及基于第二网络模型对所述第二子集进行增广,得到增广后的第二数据集;所述第二网络模型将变分自编码器与深度卷积神经网络结合得到;所述变分自编码器关注图像的局部超过整体,能够生成与第二子集中图像缺陷形态差异较大的且含有同类型缺陷的仿真图像,有效提高缩松缺陷与高密度夹杂缺陷的形貌多样性,使得第二数据集中缩松缺陷与高密度夹杂缺陷的形貌丰富多样;

[0093]

训练集确定模块530,用于将所述第一数据集、第二数据集以及铸件真实x射线图像数据集进行混合,并对混合后的数据集进行常规二次增广,得到训练集;

[0094]

识别模型训练模块540,用于基于所述训练集对神经网络进行训练,训练后得到铸件缺陷识别模型;所述神经网络用于基于接收的图像识别图像中的铸件缺陷和缺陷类型。

[0095]

可以理解的是,上述各个模块的详细功能实现可参见前述方法实施例中的介绍,在此不做赘述。

[0096]

另外,本发明实施例提供了一种铸件缺陷识别模型训练系统,其包括:存储器和处理器;

[0097]

所述存储器,用于存储计算机程序;

[0098]

所述处理器,用于当执行所述计算机程序时,实现上述实施例中的方法。

[0099]

此外,本发明还提供了一种计算机可读存储介质,所述存储介质上存储有计算机程序,当所述计算机程序被处理器执行时,实现上述实施例中的方法。

[0100]

基于上述实施例中的方法,本发明实施例提供了一种计算机程序产品,当计算机程序产品在处理器上运行时,使得处理器执行上述实施例中的方法。

[0101]

基于上述实施例中的方法,本发明实施例还提供了一种芯片,包括一个或多个处理器以及接口电路。可选的,芯片还可以包含总线。其中:

[0102]

处理器可能是一种集成电路芯片,具有信号的处理能力。在实现过程中,上述方法的各步骤可以通过处理器中的硬件的集成逻辑电路或者软件形式的指令完成。上述的处理器可以是通用处理器、数字通信器(dsp)、专用集成电路(asic)、现场可编程门阵列(fpga)或者其它可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件。可以实现或者执行本技术实施例中的公开的各方法、步骤。通用处理器可以是微处理器或者该理器也可以是任何常规的处理器等。

[0103]

接口电路可以用于数据、指令或者信息的发送或者接收,处理器可以利用接口电路接收的数据、指令或者其它信息,进行加工,可以将加工完成信息通过接口电路发送出去。

[0104]

可选的,芯片还包括存储器,存储器可以包括只读存储器和随机存取存储器,并向处理器提供操作指令和数据。存储器的一部分还可以包括非易失性随机存取存储器(nvram)。

[0105]

可选的,存储器存储了可执行软件模块或者数据结构,处理器可以通过调用存储器存储的操作指令(该操作指令可存储在操作系统中),执行相应的操作。

[0106]

可选的,接口电路可用于输出处理器的执行结果。

[0107]

需要说明的,处理器、接口电路各自对应的功能既可以通过硬件设计实现,也可以通过软件设计来实现,还可以通过软硬件结合的方式来实现,这里不作限制。

[0108]

应理解,上述方法实施例的各步骤可以通过处理器中的硬件形式的逻辑电路或者软件形式的指令完成。

[0109]

可以理解的是,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。此外,在一些可能的实现方式中,上述实施例中的各步骤可以根据实际情况选择性执行,可以部分执行,也可以全部执行,此处不做限定。

[0110]

可以理解的是,本技术的实施例中的处理器可以是中央处理单元(cen tral processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现场可编程门阵列(field programmable gate array,fpga)或者其他可编程逻辑器件、晶体管逻辑器件,硬件部件或者其任意组合。通用处理器可以是微处理器,也可以是任何常规的处理器。

[0111]

本技术的实施例中的方法步骤可以通过硬件的方式来实现,也可以由处理器执行软件指令的方式来实现。软件指令可以由相应的软件模块组成,软件模块可以被存放于随机存取存储器(random access memory,ram)、闪存、只读存储器(read-only memory,rom)、可编程只读存储器(programmable rom,prom)、可擦除可编程只读存储器(erasable prom,eprom)、电可擦除可编程只读存储器(electrically eprom,eeprom)、寄存器、硬盘、移动硬盘、cd-rom或者本领域熟知的任何其它形式的存储介质中。一种示例性的存储介质耦合至处理器,从而使处理器能够从该存储介质读取信息,且可向该存储介质写入信息。当然,存储介质也可以是处理器的组成部分。处理器和存储介质可以位于asic中。

[0112]

在上述实施例中,可以全部或部分地通过软件、硬件、固件或者其任意组合来实现。当使用软件实现时,可以全部或部分地以计算机程序产品的形式实现。所述计算机程序产品包括一个或多个计算机指令。在计算机上加载和执行所述计算机程序指令时,全部或部分地产生按照本技术实施例所述的流程或功能。所述计算机可以是通用计算机、专用计算机、计算机网络、或者其他可编程装置。所述计算机指令可以存储在计算机可读存储介质中,或者通过所述计算机可读存储介质进行传输。所述计算机指令可以从一个网站站点、计算机、服务器或数据中心通过有线(例如同轴电缆、光纤、数字用户线(dsl))或无线(例如红外、无线、微波等)方式向另一个网站站点、计算机、服务器或数据中心进行传输。所述计算机可读存储介质可以是计算机能够存取的任何可用介质或者是包含一个或多个可用介质集成的服务器、数据中心等数据存储设备。所述可用介质可以是磁性介质,(例如,软盘、硬盘、磁带)、光介质(例如,dvd)、或者半导体介质(例如固态硬盘(solid state disk,ssd))等。

[0113]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含

在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。