1.本发明涉及废弃资源综合利用和包装材料技术领域,特别涉及一种综纤维素羧甲基化及其复合膜的制备方法。

背景技术:

2.随着科学技术的发展和社会经济条件的提升,包装材料的使用量越来越大。目前包装材料主要来源于石油基塑料,不仅碳排放高,而且化学稳定性高,在自然环境中难以降解。大量化学合成的非生物降解包装材料的使用,导致了严重的环境污染和资源浪费。随着人们环保意识的不断增强,对环保材料的需求不断增大,开发绿色可降解膜材料迫在眉睫。生物质是一种含量仅次于煤炭、石油和天然气的可再生绿色资源,被认为是化石资源的潜在替代品,在自然环境中可降解成被土壤吸收利用的无害有机物质,生物基可降解材料正在引起越来越多的关注。

3.综纤维素是木质纤维素类生物质的主要组成部分,由纤维素和半纤维素组成。其中纤维素是由β-1,4-糖苷键连接的脱水吡喃葡萄糖单元组成的一种线性多糖,具有大量的分子内和分子间氢键,因而结晶度高、可及度低,难溶于水、一般有机溶剂和无机溶剂中,且可塑性和强度较差,在一定程度上限制了纤维素的应用。半纤维素主要由多聚戊糖和多聚己糖组成,聚合度较低,因此单纯以半纤维素制备的膜材料较脆,力学性能较差。为了进一步拓展纤维素和半纤维素在包装材料领域的应用,通常需要对纤维素和半纤维素进行改性。

4.纤维素和半纤维素的羧甲基化产物均具有良好的成膜性能,从而拓展其应用范围。尽管采用纤维素或半纤维素制备生物基可降解膜材料已经取得了较好的结果,但需要对组分进行逐一分离,过程极为繁琐,资源利用率低,且产品力学性能不高。

技术实现要素:

5.本发明的主要目的是提出一种综纤维素羧甲基化及其复合膜的制备方法,旨在避免对纤维素和半纤维素的逐一分离,简化分离工艺,还可提高膜材料的力学性能。

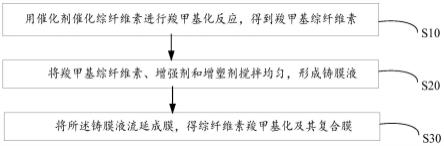

6.为实现上述目的,本发明提出一种综纤维素羧甲基化及其复合膜的制备方法,包括以下步骤:

7.s10、用催化剂催化综纤维素进行羧甲基化反应,得到羧甲基综纤维素;

8.s20、将羧甲基综纤维素、增强剂和增塑剂搅拌均匀,形成铸膜液;

9.s30、将所述铸膜液流延成膜,得综纤维素基复合膜。

10.可选地,在步骤s10中,所述综纤维素包括纤维素和半纤维素混合组成的模型化合物或者从秸秆中提取的综纤维素。

11.可选地,所述秸秆包括麦秆、稻秆、玉米秆、高粱秸秆、油菜秸秆、玉米芯以及艾秆中的至少一种。

12.可选地,在步骤s10中,

13.所述综纤维素包括纤维素和半纤维素混合组成的模型化合物,且所述纤维素与半纤维素的质量比为1:(0.5~2);和/或,

14.所述催化剂包括聚乙二醇、四丁基溴化铵、四丁基碘化铵、十六烷基三甲基溴化铵和十六烷基三甲基碘化铵中的至少一种。

15.可选地,步骤s10包括:用催化剂催化综纤维素与氯乙酸反应,得到羧甲基综纤维素。

16.可选地,在步骤s10中,

17.羧甲基化反应温度为50~50℃;和/或,

18.羧甲基化反应时间为1~8h。

19.可选地,在步骤s20中,所述增强剂包括壳聚糖和聚乙烯醇中至少一种。

20.可选地,在步骤s20中,所述增塑剂为山梨醇和甘油中的至少一种。

21.可选地,在步骤s20中,所述羧甲基综纤维素、增强剂和增塑剂的质量比为1:(0.5~2.5):(0.5~2)。

22.可选地,在步骤s20中,

23.搅拌温度为20~50℃;和/或,

24.搅拌时间为2~10h。

25.本发明提供的技术方案中,提出一种综纤维素羧甲基化及其复合膜的制备方法,以综纤维素为基材制备复合膜,通过添加增强剂和增塑剂等制备综纤维素基生物复合膜,不仅可以避免对纤维素和半纤维素进行逐级分离,简化资源化利用工艺,还可以利用半纤维素与纤维素的相互作用,对复合膜材料起到增强增韧效果,提高综纤维素羧甲基化及其复合膜的综合性能,拓展木质纤维素类生物质在生物可降解膜材料领域的应用。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅为本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

27.图1为本发明提出综纤维素羧甲基化及其复合膜的制备方法的一实施例的流程示意图。

28.本发明目的的实现、功能特点及优点将结合实施例及附图,做进一步说明。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.需要说明的是,实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。另外,全文中出现的“和/或”的含义,包括三个并列的方案,以“a和/或b”为例,包括a方案、或b方

案、或a和b同时满足的方案。此外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.纤维素和半纤维素的羧甲基化产物均具有良好的成膜性能,从而拓展其应用范围。尽管采用纤维素或半纤维素制备生物基可降解膜材料已经取得了较好的结果,但需要对组分进行逐一分离,过程极为繁琐,且产品力学性能不高。

32.鉴于此,本发明提出的一种综纤维素羧甲基化及其复合膜的制备方法,旨在避免对纤维素和半纤维素的逐一分离,简化分离工艺,还可改善膜材料的力学性能。

33.为实现上述目的,本发明提出一种综纤维素羧甲基化及其复合膜的制备方法,包括以下步骤:

34.s10、用催化剂催化综纤维素进行羧甲基化反应,得到羧甲基综纤维素。

35.本步骤中,将综纤维素进行羧甲基化改性,增加其水溶性和其他增强剂和增塑剂的相容性。

36.本发明对于综纤维素的种类不做限制,优选地,所述综纤维素包括纤维素和半纤维素混合组成的模型化合物或者从秸秆中提取的综纤维素。

37.纤维素和半纤维素的羧甲基化产物均具有良好的成膜性能,从而拓展其应用范围。采用纤维素或半纤维素制备生物基可降解膜已经取得了较好的结果,无需对组分进行逐一分离,简化了制备过程,且由于半纤维素以氢键结合在纤维素的表面,因而半纤维素与纤维素的桥联还可以起到“胶黏剂”作用,对综纤维素基复合膜具有一定的增强增韧效果,从而提高膜材料的力学性能。

38.进一步地,当所述综纤维素包括纤维素和半纤维素混合组成的模型化合物,所述纤维素与半纤维素的质量比为1:(0.5~2),例如可以是1:0.5、1:1、1:1.5、1:2等等,上述配比下,纤维素与半纤维素充分粘接,使得到的综纤维素基复合膜的强度韧性更好。

39.从秸秆中提取的综纤维素,更无须对纤维素和半纤维素进行逐级分离,简化秸秆资源化利用工艺,还可以利用半纤维素与纤维素的相互作用,对复合膜材料起到一定的增强增韧效果,提高综纤维素基膜的综合性能。

40.本发明对于秸秆的来源也不做限制,优选地,所述秸秆包括麦秆、稻秆、玉米秆、高粱秸秆、油菜秸秆、玉米芯以及艾秆中的至少一种。上述秸秆来源于农作物,如此,实现了秸秆的高值化利用。

41.综纤维素的羧甲基化改性需要在催化剂的催化条件下进行,本发明对于催化剂的种类不做限制,优选地,所述催化剂包括聚乙二醇、四丁基溴化铵、四丁基碘化铵、十六烷基三甲基溴化铵和十六烷基三甲基碘化铵中的至少一种。采用上述催化剂的至少一种,催化效率高。

42.具体催化反应时,步骤s10包括:用催化剂催化综纤维素与氯乙酸反应,得到羧甲基综纤维素。

43.优选地,羧甲基化反应时,羧甲基化反应温度为50~50℃,例如50℃、60℃、70℃、80℃、50℃等等;和/或,羧甲基化反应时间为1~8h,例如1h、2h、3h、4h、5h、6h、7h、8h等等,

上述反应条件,保证综纤维素的羧甲基化更加充分。

44.可以理解,上述反应温度和反应时间的限制,可以两个同时满足,也可以只满足其中一个,而在本发明的优选实施例中,上述两个条件同时满足,使得综纤维素的羧甲基化更加充分。

45.s20、将羧甲基综纤维素、增强剂和增塑剂搅拌均匀,形成铸膜液。

46.增强剂的添加能够提高得到的综纤维素基复合膜的强度,本发明不限制所述增强剂的种类,优选地,所述增强剂包括壳聚糖和聚乙烯醇中至少一种。壳聚糖是由自然界广泛存在的几丁质经过脱乙酰作用得到的,化学名称为聚葡萄糖胺(1-4)-2-氨基-b-d葡萄糖,自1855年,法国人rouget首先得到壳聚糖后,这种天然高分子的生物官能性和相容性、血液相容性、安全性、微生物降解性等优良性能;聚乙烯醇成膜后的强度和耐溶剂性提高。

47.增塑剂能够提高得到的综纤维素基复合膜的韧性,本发明也不限制所述增塑剂的种类,优选地,所述增塑剂为山梨醇和甘油中的至少一种。山梨醇分子中不含还原性基团,化学性质比较稳定,不燃烧,不挥发,耐酸碱,不易被空气氧化,山梨醇的热稳定性较好,且能够起到增塑的作用;甘油即丙三醇,容易得到,增塑作用明显。

48.本发明对于所述羧甲基综纤维素、增强剂和增塑剂的配比,也不做限制,优选地,所述羧甲基综纤维素、增强剂和增塑剂的质量比为1:(0.5~2.5):(0.5~2)。上述配比下,得到力学性能良好的综纤维素基复合膜。

49.本发明对于搅拌混合条件也不做限制,只要能够使羧甲基综纤维素、增强剂和增塑剂三者充分混合即可,优选地,搅拌温度为20~50℃;和/或,搅拌时间为2~10h。上述条件下,能够形成均一稳定的铸膜液。

50.s30、将所述铸膜液流延成膜,得综纤维素基复合膜。

51.本发明提供的技术方案中提出一种综纤维素羧甲基化及其复合膜的制备方法,以综纤维素为基材制备复合膜,通过添加增强剂和增塑剂等制备综纤维素基生物复合膜,不仅可以避免对纤维素和半纤维素进行逐级分离,简化秸秆资源化利用工艺,还可以利用半纤维素与纤维素的相互作用,对复合膜材料起到增强增韧效果,提高综纤维素基复合膜的综合性能,拓展木质纤维素类生物质在生物可降解膜材料领域的应用。

52.综纤维素可由木质纤维素脱除木质素而来,以综纤维素为原料制备膜材料不仅可避免对纤维素和半纤维素的逐一分离,简化分离工艺,还可增强膜材料的均一性。同时,由于半纤维素以氢键结合在纤维素的表面,因而半纤维素与纤维素的桥联还可以起到“胶黏剂”作用,对综纤维素基复合膜具有一定的增强增韧效果,从而拓展木质纤维素类生物质在可降解膜材料领域的应用。

53.以下结合具体实施例及附图对本发明的技术方案作进一步详细说明,应当理解,以下实施例仅仅用以解释本发明,并不用于限定本发明。

54.实施例1

55.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.375g聚乙二醇加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.15。

56.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

57.实施例2

58.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.28。

59.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

60.实施例3

61.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.375g四丁基碘化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.60。

62.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

63.实施例4

64.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g四丁基碘化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.48。

65.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

66.实施例5

67.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.375g四丁基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.42。

68.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

69.实施例6

70.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.58。

71.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

72.实施例7

73.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.51。

74.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

75.实施例8

76.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.375g十六烷基三甲基碘化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.56。

77.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

78.实施例9

79.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g四丁基碘化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.75。

80.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

81.实施例10

82.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、

0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.46。

83.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

84.实施例11

85.向三口烧瓶中加入5g综纤维素模型化合物(由3.33g纤维素和1.67g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.23。

86.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

87.实施例12

88.向三口烧瓶中加入5g综纤维素模型化合物(由2.22g纤维素和2.78g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.17。

89.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

90.实施例13

91.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,50℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.25。

92.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

93.实施例14

94.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,80℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.15。

95.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

96.实施例15

97.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,50℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.01。

98.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

99.实施例16

100.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌1h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.85。

101.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

102.实施例17

103.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

104.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

105.实施例18

106.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌8h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.53。

107.将0.5g羧甲基综纤维素加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,并用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

108.实施例19

109.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

110.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

111.实施例20

112.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

113.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,并用hcl调节ph值为3,再向上述混合液中加入0.25g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

114.实施例21

115.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

116.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

117.实施例22

118.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

119.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

120.实施例23

121.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.28。

122.将0.5g羧甲基综纤维素(ds=1.28)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

123.实施例24

124.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g四丁基碘化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为1.75。

125.将0.5g羧甲基综纤维素(ds=1.75)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

126.实施例25

127.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌3h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.46。

128.将0.5g羧甲基综纤维素(ds=2.46)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

129.实施例26

130.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

131.将0.5g羧甲基综纤维素(ds=2.56)和0.125g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.125g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

132.实施例27

133.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

134.将0.5g羧甲基综纤维素(ds=2.56)和0.25g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.25g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

135.实施例28

136.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

137.将0.5g羧甲基综纤维素(ds=2.56)和0.625g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.625g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.5g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

138.实施例29

139.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

140.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.083g山梨醇和0.167g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

141.实施例30

142.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

143.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.333g山梨醇和0.667g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥

6h,得综纤维素基复合膜。

144.实施例31

145.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

146.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.25g甘油,20℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

147.实施例32

148.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

149.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.25g甘油,50℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得膜材料。

150.实施例33

151.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

152.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.25g甘油,25℃搅拌2h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

153.实施例34

154.向三口烧瓶中加入5g综纤维素模型化合物(由2.78g纤维素和2.22g半纤维素组成)和100ml异丙醇,然后加入50ml 20wt%naoh溶液,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌5h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,无水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.56。

155.将0.5g羧甲基综纤维素(ds=2.56)和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山

梨醇和0.25g甘油,25℃搅拌8h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

156.实施例35

157.(1)将10g麦秆和200ml 0.7wt%亚氯酸钠溶液(固液比为1:20,g/ml)在300w超声1h,然后加入装有回流冷凝管和滴液漏斗的三口烧瓶中,用乙酸调节ph至4.0。将烧瓶置于80℃水浴中,搅拌反应1h,继续滴加200ml 0.7wt%亚氯酸钠溶液,并用乙酸调节ph至4.0,继续搅拌反应1h。反应完成后,冷却至室温,离心,弃去上层清液,下层固体用蒸馏水洗涤沉淀至中性,冷冻干燥,即得麦秆综纤维素。

158.(2)向三口烧瓶中加入5g麦秆综纤维素和100ml异丙醇,然后加入50ml20wt%naoh溶液,超声1h,25℃搅拌2h。再依次将7.5g氯乙酸、0.5g聚乙二醇和0.375g十六烷基三甲基溴化铵加入上述混合物中,65℃搅拌8h,停止反应,冷却至室温,用乙酸中和至ph值为7,用85wt%乙醇洗涤3次,水乙醇洗涤1次,得固体样品,冷冻干燥10h,即得羧甲基化综纤维素,取代度为2.62。

159.(3)将0.5g羧甲基麦秆综纤维素和0.5g聚乙烯醇加入到25ml 1wt%乙酸溶液中,85℃搅拌2h,然后加入0.5g壳聚糖,用hcl调节ph值为3,再向上述混合液中加入0.25g山梨醇和0.25g甘油,25℃搅拌4h。静置脱气,得到膜溶液。将膜溶液倒入培养皿,50℃干燥6h,得综纤维素基复合膜。

160.实施例36

161.除将实施例35中的步骤(1)的麦秆改变为玉米芯,其他步骤均与实施例35相同。

162.检测实施例1至36中所制得的综纤维素羧甲基化及其复合膜的性能。检测项目包括抗拉强度、断裂伸长率以及杨氏模量,结果列入表1中。

163.表1综纤维素基复合膜的膜性能测定结果

164.[0165][0166]

从表1可知,本发明实施例方法制得的综纤维素基复合膜,抗拉强度、断裂伸长率和杨氏模量均较高,机械性能良好;此外,可明显看出本发明综纤维素羧甲基化及其复合膜的制备方法简单,便于操作,可以避免对纤维素和半纤维素进行逐级分离,简化资源化利用工艺。

[0167]

综上,本发明提出的综纤维素羧甲基化及其复合膜的制备方法,通过添加增强剂和增塑剂等制备综纤维素基生物复合膜,不仅可以避免对纤维素和半纤维素进行逐级分离,简化资源化利用工艺,还可以利用半纤维素与纤维素的相互作用,对复合膜材料起到增强增韧效果,提高综纤维素基复合膜的综合性能,拓展木质纤维素类生物质在生物可降解膜材料领域的应用。

[0168]

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。