1.本实用新型涉及铸造技术领域,特别是涉及一种电池包模组端板铸造装置。

背景技术:

2.在动力电池包的电池模组中,对于传统ctp模组,端板是用于模组端部防护,并同时进行模组固定的重要部件。

3.目前的电池包模组端板铸造装置通常情况下只是采用铸造上模和铸造下模的配合完成铸造作业,自动化程度低,并且脱模工作较为复杂,直接导致了铸造效率低下,为此,我们提出一种电池包模组端板铸造装置。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种电池包模组端板铸造装置。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种电池包模组端板铸造装置,包括底座、上模和底模,所述底座的上端固定安装有连接柱,所述连接柱的表面开设有滑槽,所述上模上端固定安装有进料管,所述上模和底模的端部均固定安装有滑块,两个所述滑块均滑动设置在滑槽内,所述上模和底模的两侧端部均固定安装有连接块,所述连接柱上设置有推动结构,所述推动结构包括驱动电机,所述驱动电机固定安装在连接柱的上端,所述驱动电机的输出轴固定连接有螺纹杆,所述螺纹杆转动安装在滑槽内,所述底座上设置有支撑结构,所述支撑结构包括支撑板和气缸,两个所述滑块的表面均开设有螺纹孔,两个所述螺纹孔的螺纹方向相反,所述螺纹杆贯穿两个螺纹孔,

6.作为本实用新型的一种优选技术方案,所述底座的底端固定安装有橡胶垫,所述连接柱的两侧端部均固定安装有限位杆。

7.作为本实用新型的一种优选技术方案,两个所述限位杆关于底座的中点为中心对称分布,每个所述限位杆分别活动贯穿两个连接块。

8.作为本实用新型的一种优选技术方案,所述底座上端的两侧均固定安装有固定杆,两个所述固定杆分别与两个限位杆固定连接。

9.作为本实用新型的一种优选技术方案,所述气缸固定安装在底座的上端,所述气缸的伸缩杆与支撑板的底端固定连接,所述支撑板设置在底模的下方。

10.与现有技术相比,本实用新型能达到的有益效果是:

11.1、通过两个滑块相互靠近或相互远离移动会带动上模和底模相互靠近或相互远离移动,通过上模和底模相互靠近移动会使得上模和底模合模,接着将铸造电池包模组端板的原料从进料管倒入至底模成型腔内,即可完成铸造电池包模组端板的过程,使用者通过启动驱动电机,控制螺纹杆反方向转动,使得上模和底模相互远离移动,即可完成脱模操作,该铸造装置使用方便,方便脱模操作,提高电池包模组端板铸造效率。

12.2、通过启动气缸,使得伸缩杆进行移动,通过气缸的移动会带动支撑板进行竖直方向上的移动,通过支撑板的移动可对底模起到支撑作用,保证了该电池包模组端板铸造

装置总体的稳定性,通过两个限位杆分别活动贯穿两个连接块,对上模和底模移动过程中起到了限位作用,使得上模和底模移动更加稳定,从而使得脱模和合模更加稳定,保证了该铸造装置使用的稳定性。

附图说明

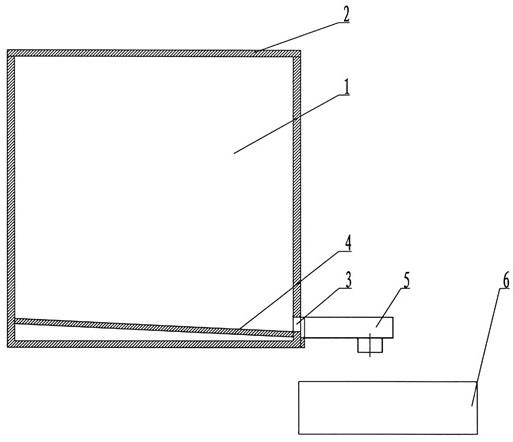

13.图1为本实用新型电池包模组端板铸造装置的结构示意图;

14.图2为本实用新型连接柱的结构示意图;

15.图3为本实用新型滑块的结构示意图;

16.图4为本实用新型限位杆的结构示意图。

17.其中:1、底座;11、橡胶垫;12、连接柱;13、滑槽;14、限位杆;15、固定杆;2、上模;21、进料管;3、底模;4、滑块;5、连接块;6、驱动电机;61、螺纹杆;7、支撑板;8、气缸。

具体实施方式

18.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

19.如图1、图2、图3和图4所示,一种电池包模组端板铸造装置,包括底座1、上模2和底模3,底座1的上端固定安装有连接柱12,连接柱12的表面开设有滑槽13,上模2上端固定安装有进料管21,上模2和底模3的端部均固定安装有滑块4,两个滑块4均滑动设置在滑槽13内,上模2和底模3的两侧端部均固定安装有连接块5,连接柱12上设置有推动结构,推动结构包括驱动电机6,驱动电机6固定安装在连接柱12的上端,驱动电机6的输出轴固定连接有螺纹杆61,螺纹杆61转动安装在滑槽13内,底座1上设置有支撑结构,支撑结构包括支撑板7和气缸8,两个滑块4的表面均开设有螺纹孔,两个螺纹孔的螺纹方向相反,在对电池包模组端板进行铸造时,使用者首先启动驱动电机6,使得螺纹杆61进行转动,通过螺纹杆61的转动会带动两个滑块4相互靠近或相互远离移动,通过两个滑块4相互靠近或相互远离移动会带动上模2和底模3相互靠近或相互远离移动,通过上模2和底模3相互靠近移动会使得上模2和底模3合模,接着将铸造电池包模组端板的原料从进料管21倒入至底模3成型腔内,即可完成铸造电池包模组端板的过程,使用者通过启动驱动电机6,控制螺纹杆61反方向转动,使得上模2和底模3相互远离移动,即可完成脱模操作,该铸造装置使用方便,方便脱模操作,提高电池包模组端板铸造效率,通过启动气缸8,使得伸缩杆进行移动,通过气缸8的移动会带动支撑板7进行竖直方向上的移动,通过支撑板7的移动可对底模3起到支撑作用,保证了该电池包模组端板铸造装置总体的稳定性,通过两个限位杆14分别活动贯穿两个连接块5,对上模2和底模3移动过程中起到了限位作用,使得上模2和底模3移动更加稳定,从而使得脱模和合模更加稳定,保证了该铸造装置使用的稳定性,螺纹杆61贯穿两个螺纹孔,底座1的底端固定安装有橡胶垫11,连接柱12的两侧端部均固定安装有限位杆14,两个限位杆14关于底座1的中点为中心对称分布,每个限位杆14分别活动贯穿两个连接块5,底座1上端

的两侧均固定安装有固定杆15,两个固定杆15分别与两个限位杆14固定连接,气缸8固定安装在底座1的上端,气缸8的伸缩杆与支撑板7的底端固定连接,支撑板7设置在底模3的下方。

20.使用时,在对电池包模组端板进行铸造时,使用者首先启动驱动电机6,使得螺纹杆61进行转动,通过螺纹杆61的转动会带动两个滑块4相互靠近或相互远离移动,通过两个滑块4相互靠近或相互远离移动会带动上模2和底模3相互靠近或相互远离移动,通过上模2和底模3相互靠近移动会使得上模2和底模3合模,接着将铸造电池包模组端板的原料从进料管21倒入至底模3成型腔内,即可完成铸造电池包模组端板的过程,使用者通过启动驱动电机6,控制螺纹杆61反方向转动,使得上模2和底模3相互远离移动,即可完成脱模操作,该铸造装置使用方便,方便脱模操作,提高电池包模组端板铸造效率,通过启动气缸8,使得伸缩杆进行移动,通过气缸8的移动会带动支撑板7进行竖直方向上的移动,通过支撑板7的移动可对底模3起到支撑作用,保证了该电池包模组端板铸造装置总体的稳定性,通过两个限位杆14分别活动贯穿两个连接块5,对上模2和底模3移动过程中起到了限位作用,使得上模2和底模3移动更加稳定,从而使得脱模和合模更加稳定,保证了该铸造装置使用的稳定性。

21.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。