1.本技术涉及电气连接器技术领域,特别地涉及一种接线端子。

背景技术:

2.接线端子是用于实现电气连接的一种配件产品,可用于连接两根导线,或是连接导线和导电片。接线端子可以根据需要实现连接和断开操作,使用过程中不需要将两根导线焊接起来或者缠绕在一起,因而具有方便快捷的优点。

3.随着使用时长增加或环境变化,电路有可能发生短路。此外,接线端子在接触点处可能出现的接触不良、连接松动的问题也可能导致接触点过热。发热问题对于接线端子而言是一种具有极高风险的失效问题。具体来说,接触点处的轻微过热会使得接线端子中的弹性件丧失弹性,弹性件的触点正向力降低,从而使得接触点的接触性能逐步恶化,形成负反馈。而严重的过热会不仅会导致连接系统失效,甚至还会导致其中的绝缘件受热变形而起火。

4.为了降低该风险,在现有技术中,通常在连接系统中的关键风险点加装温控器,从而保证连接系统的工作温度在控制范围内,以便及时干预。但该方案无疑会增加连接系统的成本,并导致整体的体积增大、功耗上升,因而不利于设备的节能减排、绿色环保。

技术实现要素:

5.为了解决或至少部分地解决上述技术问题,本技术提供了一种接线端子,包括:

6.接线导体,所述接线导体与外部接入的导线导接;

7.两个簧片,所述两个簧片的尾端分别连接在所述接线导体上,且头端相向设置,以用于夹持和导接自所述两个簧片之间插入的插头;

8.所述簧片为采用记忆金属制成,所述两个簧片在受热后朝着相背的方向弯曲,以断开所述接线导体与所述插头的导接关系。

9.可选地,所述簧片包括:彼此堆叠的主动层和被动层,所述主动层的热膨胀效率大于所述被动层,从而使所述簧片在受热后向着所述被动层的所在方向弯曲。

10.可选地,所述簧片的被动层采用超声波焊接的方式连接在所述接线导体上。

11.可选地,所述簧片的被动层所采用的金属材料与所述接线导体所采用的金属材料一致。

12.可选地,所述接线导体包括:框架部,所述框架部与所述导线导接;

13.分别设置在所述框架部上的彼此相对的两个侧表面上的两个焊接部,所述两个簧片分别连接在所述两个焊接部上。

14.可选地,所述两个焊接部从所述框架部的侧表面,向着远离所述导线接入的方向延伸而出,所述两个焊接部彼此相向弯折从而与各自对应的侧表面形成夹角。

15.可选地,所述簧片紧贴在所述焊接部的朝向对侧焊接部的表面上。

16.可选地,所述簧片包括:彼此堆叠的主动层和被动层,所述主动层的热膨胀效率大

于所述被动层,从而使所述簧片在受热后向着所述被动层的所在方向弯曲;

17.其中,所述簧片与所述焊接部紧贴的部位为单层结构。

18.可选地,所述框架部上设置有插孔,所述插孔用于供所述导线接入;

19.可选地,所述接线导体还包括导接部,所述导接部设置在所述框架部上,并向着远离所述焊接部的方向延伸;

20.所述接线端子还包括紧定螺栓,所述紧定螺栓挤压所述导接部以通过包夹的方式固定所述导线。

21.本技术的实施方式借助于记忆金属形成簧片,通过两个簧片在受热后朝着相背的方向弯曲,使插头从两簧片之间脱出,从而断开该接触点的导接关系,形成断路而防止接触点的温度进一步升高,实现了接线端子的过热保护,提升了接线端子的使用寿命。

附图说明

22.为了更清楚地说明本技术的实施方式,下面将对相关的附图做出简单介绍。可以理解,下面描述中的附图仅用于示意本技术的一些实施方式,本领域普通技术人员还可以根据这些附图获得本文中未提及的许多其他的技术特征和连接关系等。

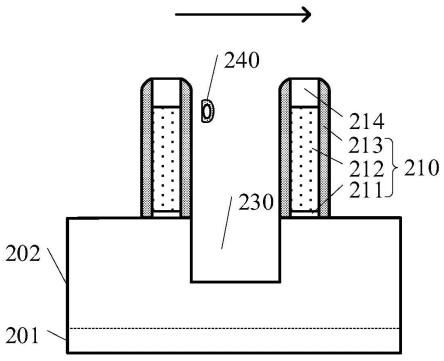

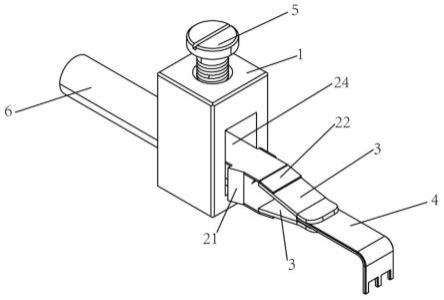

23.图1是本技术中的带有外壳的接线端子的结构示意图;

24.图2是本技术实施方式所提供的一种接线端子的结构示意图;

25.图3是本技术实施方式所提供的另一种接线端子的结构示意图

26.图4是图3中示出的接线端子的后视示意图;

27.图5是图4沿a-a剖面剖开的剖视示意图;

28.图6是图5的c区域的局部放大示意图;

29.图7是本技术又一实施例中接线端子的局部剖视示意图。

30.附图标记说明:

31.1、接线端子;2、接线导体;21、框架部;22、焊接部;23、插孔;24、导接部;3、簧片;31、主动层;32、被动层;4、插头;5、紧定螺栓;6、导线。

具体实施方式

32.在现有技术中,接线端子往往包括:壳体、绝缘体和接触体。其中,壳体可以为插座的外壳、连接螺帽、尾部附件等,用于保护绝缘体和接触体等接线端子内部零件不被损伤。连接螺帽用于插头座连接和分离;尾部附件用于保护导线与接触体端接处不受损伤并用于固定电缆。绝缘体可由装插针绝缘体、装插孔绝缘体、界面封严体、封线体等组成,用以保持插针插孔在设定位置上,并使各个接触体之间及各接触体与壳体之间相互电气绝缘。通过绝缘体加界面封严体封线体取得封严措施,来提高接线端子的耐环境性能。

33.在现有技术中,插针插孔是接触体总称,分为焊接式、压接式和绕接式等,用来实现电路连接。插针插孔是接线端子关键元件,它直接影响着接线端子的可靠性。插针插孔大多采用导电性能良好的弹性铜合金材料机加而成,表面采用镀层达到接触电阻小及防腐蚀的目的。

34.在包含压接式接触体的接线端子使用过程中,本技术的发明人发现,由于使用时间、使用环境或使用频率等因素的变化,可能导致接线端子的接触点出现接触不良等现象,

具体为接触体(簧片)与插头(插针)之间的电连接发生变化。并且,该电连接变化会引起过热,而使得簧片丧失弹性,接触点正向力降低,从而接触不良逐步恶化。在严重的过热的情况下,绝缘件会受热变形,而造成接线端子整体失效。

35.有鉴于此,本技术提供了一种新型的接线端子,下面将结合附图,对本技术进行详细说明。

36.第一实施例

37.本技术的第一实施例提供了一种接线端子1,参见图1和图2所示,包括:接线导体2和簧片3。接线导体2与外部接入的导线6导接,两个簧片3的尾端分别连接在接线导体2上,且头端相向设置,以用于夹持和导接自两个簧片3 之间插入的插头4,并且簧片3为采用记忆金属制成,两个簧片3在受热后朝着相背的方向弯曲,以断开接线导体2与插头4的导接关系。

38.本技术接线导体2可以是本领域的接线端子1的常规结构。例如,接线导体2可以接线柱或接线螺钉等。通过接线导体2将导线6固定于接线端子1,即实现接线端子1与导线6的电连接。并且,接线导体2与两个簧片3连接(例如连接于簧片3的尾部),即可在插头4插入接线端子1后实现电连接。

39.本技术的两个簧片3的头端相向设置,而当插头4插入两个簧片3之间后,插头4可受到两个簧片3的挤压而与簧片3紧密接触,从而将插头4固定于两个簧片3之间,以确保机械连接以及电连接的可靠性。具体来说,插头4 与两个簧片3之间的插入配合关系可以为过盈配合,例如,两个簧片3之间的间隙小于插头4的厚度尺寸,以此减少接触不良、发热等现象的发生几率。

40.另外,在本技术中,为了进一步确保电连接的可靠性和安全性,簧片3采用记忆金属制成。其中,记忆金属指的是在一定温度范围下发生塑性形变后,在另一温度范围又能恢复原来宏观形状的特殊金属材料。在一个实施例中,当接触点出现发热的情况,并且发热达到预设的温度时,簧片3受热变形,使得插头4受到的接触力减小,并从与簧片3断开连接,形成断路,实现对接触点和电路系统的保护,大幅提高使用的安全性。更加具体地,在本技术中,两个簧片3未受热时,其头端相向设置,也即在插头4插入的情况下朝着挤压插头4 的方向设置;而两个簧片3在受热后朝着相背的方向弯曲,也即簧片3的受热变化方向为使插头4与簧片3之间作用力减小的方向,从而有益于断开簧片3 与插头4之间的连接,进而断开接线导体2与插头4的导接关系。

41.此外,为了便于插头4插入两个簧片3之间,在本技术的实施例中,簧片3 的前端形成有弧度或倾角。当插头4插入时,可沿着弧度或倾角插入两个簧片3 之间,实现快速且方便的连接。

42.可以理解地,在本技术的实施例中,为了确保接线端子1的与插头4之间紧密的连接,簧片3头端的宽度大于或等于插入的插头4的宽度。具体来说,插头4插入两个簧片3之间后,插头4的两面被簧片3覆盖,使得簧片3与插头4充分接触,从而进一步确保电连接的可靠性,减少接触端子与插头4之间的接触不良,进而减少由于接触不良而引起的发热,保护整个连接系统。

43.在本技术中,记忆金属的变形和恢复可以是利用合金在固态时其晶体结构随温度发生变化的规律实现。例如,镍-钛合金在40℃以上和40℃以下的晶体结构是不同的,当温

度在40℃以上时,合金会膨胀,当温度在40℃以上时,使得它的形态发生变化。由此可知,40℃就是镍-钛记忆合金的“变态温度”。各种合金都有自己的变态温度,在本技术的实施例中,可根据实际温度需要选择合适的合金作为簧片3的材料,在此不再赘述。

44.具体来说,本技术实施例提供的接线端子1与插头4连接时,若两者的连接正常,则接触点处的温度低于簧片3的材料的变形温度(变态温度),簧片3 维持原始状态,即两个簧片3夹紧插头4的状态;若两者接触不良,则可能导接触点的电阻增大而引起温度升高,接触点处的温度高于簧片3的材料的变形温度后,簧片3基于原始状态发生变形,并随着该变形插头4与两个簧片3之间的接触力减小,乃至脱离,从而断开导接。在插头4与簧片3分离后,由于电路已经断开,热量的产生将被停止。随着时间过去,热量自然散出,簧片3 所处的温度将逐渐降低,因而可逆地从变形的状态回到原始状态。此时,将插头4插入两个簧片3之间,插头4将被两个簧片3夹持,从而形成可靠的机械连接及电连接。其中,原始状态为簧片3能够牢固地夹持插头4的状态。

45.本技术和现有技术相比,改进了簧片3,因而可以根据温度,控制插头4 与两个簧片3处于连接状态或断开状态,从而防止接触点过热,在接线端子1 内部实现了过热保护,提高了使用安全性。

46.第二实施例

47.本技术的第二实施例提供了一种接线端子1。第二实施例是第一实施例的进一步改进。其主要改进之处在于,在本技术的第二实施例中,参见图5、图6和图7所示,簧片3包括:彼此堆叠的主动层31和被动层32,主动层31的热膨胀效率大于被动层32,从而使簧片3在受热后向着被动层32的所在方向弯曲。

48.本技术的发明人发现,单一的记忆金属制成簧片3,虽然能够根据温度变化而产生形变,以减小插头4与簧片3之间的作用力,便于插头4从两个簧片3 之间分离。但,由于接触点的发热情况不可控,簧片3上的温度分布不均将导致簧片3发生的变形无法使插头4从两个簧片3之间脱出,进而插头4与簧片3 之间依旧保持电连接,且温度不断升高,即过热保护失效。

49.在本技术的实施例中,接线端子1内的金属材料优选为铜。铜作为导电材料,其导电性仅次于列在金属首位的银,具有优越的电性能和机械性能,且硬度较高,不易发生形变。

50.在本技术的一个具体实施例中,主动层31的材料可以为锰镍铜合金,被动层32的材料可以为镍铁合金,其中,锰镍铜合金的膨胀效率大于镍铁合金的膨胀效率,因而簧片3的热量积累到一定量后,簧片3朝着镍铁合金一侧弯曲。在本技术的其他实施例中,主动层31和被动才32还可以选择其他材料,具体不再赘述。

51.为了确保过热保护的效果,在本技术中,簧片3可以包括彼此堆叠的主动层31和被动层32。具体来说,在本实施例中,在插头4插入接线端子1的情况下,相较于被动层32,主动层31设置于插头4的一侧。簧片3受热并达到主动层31及的变形温度(即簧片3的热量累积到一定程度时,变形量也达到相当的程度)后,主动层31和被动层32均发生变形。并且,由于在同一温度下主动层31的膨胀效率大于被动层32的膨胀效率,因此主动层31弯曲程度大于被动层32的弯曲程度,从而使两个簧片3之间的夹角增大,插头4无法被两个簧片 3夹持,从而有利于簧片3与插头4脱离接触,电路断开,实现了对电路的热保护。当电路断开后热源消

失,并且热量随着空气流动等散去,簧片3的温度逐步降低,当簧片3的温度恢复到常温(变形温度以下)时其会恢复到原始状态,也就恢复了簧片3与插头4的接触,电路系统随之也恢复导通。

52.值得一提的是,参见图6所示,在本技术的一实施例中主动层31和被动层 32受热后的变形方向是一致的,即均为朝着远离插头4的方向弯曲,从而确保接触点发热后,两个簧片3的形变有利于插头4与两个簧片3脱离连接。

53.优选地,在本技术的实施例中,簧片3的被动层32采用超声波焊接的方式连接在接线导体2上。其中,超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。

54.相较于传统的焊接方法而言,超声波焊接的优点显著,其焊接材料不熔融,因而不脆弱金属特性;焊接后导电性好,电阻系数极低或近乎零;对焊接金属表面要求低,氧化或电镀均可焊接;焊接时间短,不需任何助焊剂、气体、焊料;焊接无火花,环保安全。

55.进一步地,簧片3的被动层32所采用的金属材料与接线导体2所采用的金属材料一致。

56.由于簧片3与接线导体2均为金属材料,因此以超声波金属焊接为例进行说明。超声波金属焊接是利用超声频率(超过16khz)的机械振动能量,连接同种金属或异种金属的一种特殊方法。在进行超声波焊接时,既不向工件输送电流,也不向工件施以高温热源,仅在静压力下,将线框振动能量转变为工件间的摩擦功、形变能及有限的温升.其冶金结合是母材不发生熔化的情况下实现的一种固态焊接。超声波金属焊能实现对铜、银、铝、镍等有色金属的细丝或薄片材料进行单点焊接、多点焊接和短条状焊接。并且,在本实施例中裁量一致的金属材料进行焊接能够保持接线导体2和簧片3之间的良好导电性,并使两者更牢固地结合在一起。

57.特别地,当被动层32所采用的金属材料与接线导体2所采用的金属材料一致时,二者被结合在一起之后,相当于完整的一块金属材料,这使得其具有更好的韧性,能够防止弯曲时可能发生的应力疲劳、断裂的问题。

58.在本技术的一个优选实施例中,接线端子1内的金属导电件(例如簧片3 及接线导体2等)采用镀锡处理工艺,可以保证良好的接触性能,减小接触电阻,并增强接线端子1的防腐性。当然镀层材料还可以选择其他金属材料,例如金或者银等,只要能够确保良好的导电性能且不影响簧片3的变形与恢复即可,在此不再赘述。

59.第三实施例

60.本技术的发明人进一步发现,第三实施例是第一或第二实施例中任意一实施例的进一步改进。参见图2-5所示,其主要改进之处在于,接线导体2包括框架部21和焊接部22。其中,框架部21与导线6导接。焊接部22分别设置在框架部21上的彼此相对的两个侧表面上,且两个簧片3分别连接在两个焊接部22 上。

61.简单来说,框架部21构成了接线导体2的骨架结构,提供了导线6插入接线端子1的空间,而从框架部21延伸而出的焊接部22,用于固定连接能够夹持插头4的簧片3,从实现导通插头4和导线6的功能。

62.进一步地,在本技术中,两个焊接部22从框架部21的侧表面,向着远离导线6接入的方向延伸而出,两个焊接部22彼此相向弯折从而与各自对应的侧表面形成夹角。

63.具体来说,在本实施例中,焊接部22向着远离导线6接入的方向延伸而出,从而确保簧片3的延伸方向正对着插头4的插入方向,插头4插入的同时即可实现电路导通。

64.进一步地,在本技术中,参见图6和图7所示,簧片3紧贴在焊接部22的朝向对侧焊接部22的表面上。

65.在本技术的实施例中,簧片3连接于框架部21的内侧,例如,框架部21 为矩形金属框,焊接部22从矩形金属框相对的两个侧壁延伸而出。而,簧片3 则通过焊接部22焊接于矩形金属框的内侧壁上。据此,插头4插入两个簧片3 之间后,与两个簧片3抵接,在受到簧片3夹持作用力的同时,也向两个簧片3 施加扩张两个簧片3之间夹角的反作用力,而框架部21(尤其是焊接部22)设置于两个簧片3的外侧,能够分散该反作用力,并对簧片3起到约束的效果,提高接线端子1的结构强度。

66.进一步地,在本技术的又一个实施例中,参见图7所示,簧片3包括彼此堆叠的主动层31和被动层32,主动层31的热膨胀效率大于被动层32,从而使簧片3在受热后向着被动层32的所在方向弯曲。其中,簧片3与焊接部22紧贴的部位为单层结构。优选地,该单层结构为优选为主动层31和被动层32中电阻率更小的一者,从而有效地降低接触点的发热。

67.第四实施例

68.本技术的第四实施例提供了一种接线端子1。第四实施例是第一、第二或第三实施例中任意一实施例的进一步改进。参见图2-5所示,其主要改进之处在于,在本技术的第四实施例中,框架部21上设置有插孔23,插孔23用于供导线6接入。

69.具体来说,在本实施例中,插孔23可以沿着插孔23插入方向设置于接线导体2的连接簧片3的另一侧,该插孔23起到了引导插入导线6的作用,当导线6穿过框架部21的插孔23接入后,即可实现电路导通。

70.进一步地,在本技术中,参见图3、图4和图5所示,接线导体2还包括导接部24,导接部24设置在框架部21上,并向着远离焊接部22的方向延伸。其中,接线端子1还包括紧定螺栓5,紧定螺栓5挤压导接部24以通过包夹的方式固定导线6。在安装导线6时,导线6穿过插孔23与簧片3接触后,通过旋转紧定螺栓5能够增强导接部24与导线6之间的接触力,从而固定导线6的位置。与在本技术的其他实施例中,紧定螺栓5还可以是其他固定件,例如弹簧销等,在此不再赘述,只要能够加固导线6与接线导体2之间的连接即可。

71.最后应说明的是,本领域的普通技术人员可以理解,为了使读者更好地理解本技术,本技术的实施方式提出了许多技术细节。但是,即使没有这些技术细节和基于上述各实施方式的种种变化和修改,也可以基本实现本技术各权利要求所要求保护的技术方案。因此,在实际应用中,可以在形式上和细节上对上述实施方式作各种改变,而不偏离本技术的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。