1.本发明涉及检测设备技术领域,尤其涉及一种聚酰亚胺薄膜生产检测装置。

背景技术:

2.聚酰亚胺薄膜生产期间需要进行检测进而判定加工出的薄膜是否合格。

3.公告号为cn106018534b的中国发明专利公开了聚酰亚胺薄膜表面电荷特性分析方法,测试时对聚酰亚胺薄膜样品进行电晕充电;迅速检测电晕充电后的聚酰亚胺薄膜样品,检测聚酰亚胺薄膜样品的表面电位随时间的变化值并记录数据v(t),其中v表示表面电位,t表示时间;获取时间与v(t)对时间的导数的乘积与时间的关系,即tdv(t)/dt~logt;作出tdv(t)/dt~logt对应的曲线,根据曲线状态评估聚酰亚胺薄膜表面电荷积累及消散能力的特性。

4.上述方法及与之配套的装置不需要对聚酰亚胺薄膜进行破坏,便能够完成检测,能够直观、准确而有效地评估样品表面电荷积累及消散能力;但实际进行测试时,待检薄膜需要手动铺平,因薄膜相对较薄,手动铺平过程繁琐且平整薄膜过程中容易脏污及损伤薄膜,致使测试后的薄膜无法使用。

技术实现要素:

5.本技术实施例通过提供一种聚酰亚胺薄膜生产检测装置,解决了现有技术中检测聚酰亚胺薄膜的装置在检测过程中放置及平铺薄膜时需要手动铺设,平铺过程繁琐且铺设过程容易脏污及损伤薄膜的技术问题,实现了聚酰亚胺薄膜生产检测装置能够自动铺平需要检测的薄膜,且平铺薄膜时不会对薄膜造成较大损伤的技术效果。

6.本技术实施例提供了一种聚酰亚胺薄膜生产检测装置,包括动力组件和控制单元,还包括为圆环形且顶面固定有两根滑移导轨的承载环状平台、转动盘组件、用于支撑并适时移动针电极和静电探头的承载移位组件和展平框组件:所述转动盘组件包括顶部靠近中心位置设有透出孔的柱状仓、定位在柱状仓内的泵体、为能够进行伸缩的波纹管且将泵体与吸附柱体内部空间相连通的输气软管、内圈固定在柱状仓的侧壁上且外圈转动连接在承载环状平台的内圈上的环状承载板、边缘固定在柱状仓的顶部边缘且其中心位置设有定位孔的封顶隔膜和顶面上密布有多个透气孔且固定在定位孔上的吸附柱体;所述展平框组件包括底部设有环状的吹气槽的环形框体、环状囊体和固定在环形框体靠近滑移导轨的位置的两个连接体;所述环状囊体为橡胶材质环形弹性囊,套设且固定在环形框体上,与气泵连通,在控制单元的控制下进行涨缩。

7.进一步的,所述承载移位组件包括伸缩支撑臂、横杆和承载转动块;所述伸缩支撑臂为电动伸缩杆,数量为两根,均纵向设置且分别滑动定位在两根滑移导轨上,手动或在控制单元和动力组件的协同控制下进行移动;所述横杆横向设置,两端分别定位在两个伸缩

支撑臂的顶部;所述承载转动块为柱形块体,轴向与横杆的轴向垂直,在控制单元和动力组件的协同作用下绕横杆的轴线进行转动;所述承载转动块的两端分别定位有针电极和静电探头;所述针电极与脉冲电源电连接,静电探头与静电电位测量仪电连接。

8.进一步的,两根滑移导轨均靠近承载环状平台的边缘设置,两根之间的间距大于承载环状平台的内边缘的直径,滑移导轨的长度大于承载环状平台外边缘的直径的1.5倍。

9.进一步的,所述环形框体为圆环状的硬质环,横截面为矩形,内圈直径大于柱状仓的直径且为自身外圈直径的0.8至0.95倍。

10.优选的,所述封顶隔膜的边缘位置均布有多个喷气孔,所述封顶隔膜鼓起时,仓内空间内的气体从喷气孔喷出。

11.优选的,所述环状囊体内置内层囊,内层囊同样为环状弹性囊,固定在环形框体上,与环状囊体同轴;环状囊体不与气泵连通,内层囊与气泵连通;所述环状囊体与内层囊始终紧贴在一起,二者的接触面上涂有润滑油;使用时,控制单元控制内层囊进而涨大而后逐步将环状囊体撑大。

12.优选的,还包括自动卷收组件和转动承载环;所述自动卷收组件用于卷收测试完成后的薄膜,包括滑动承载块和转动卷收柱;所述滑动承载块的数量为两个,均滑动定位在所述滑移导轨上,且均位于承载移位组件的一侧;所述转动卷收柱为圆柱形,两端分别可拆卸定位在两个滑动承载块上,且内置电机及气泵,在控制单元的控制下适时的绕自身轴线进行转动;所述转动卷收柱的轴向与滑移导轨的长度方向垂直,其上设有长条形的柱体抽气口,柱体抽气口与转动卷收柱内置的气泵连通,适时的抽气进而将薄膜的边缘通过吸附的方式固定;所述转动承载环为板状圆环,与承载环状平台同轴且二者顶面共面;所述转动承载环的外圈转动连接在所述承载环状平台的内圈上;所述环状承载板的外圈转动连接在所述转动承载环的内圈上。

13.优选的,所述滑动承载块上还定位有贴胶组件,所述贴胶组件包括伸缩柱、连接横杆、转动盘和胶带;所述伸缩柱为电动伸缩杆,纵向设置,底部固定在其中一个滑动承载块上;所述连接横杆的一端固定在所述伸缩柱的顶部,横向设置且轴向与滑移导轨的轴向垂直;所述转动盘为盘形,绕自身轴向转动连接在连接横杆的另一端,端部抵触在转动盘的端部;所述胶带为长条形带体,缠绕且粘贴在转动盘的环形面上,一个转动盘上粘有数十上百条胶带;胶带正反面的部分位置均涂有胶层;所述胶带的正面靠近两端的位置涂有胶层,整个反面均涂有胶层或反面上远离长边的位置涂有长条形的胶层。

14.优选的,所述胶带的长度为5至13厘米。

15.优选的,所述横杆上定位有摄像头,控制单元带有图像识别功能,能够自动识别薄膜的边缘,无需人工参与直接通过控制单元和动力组件的协同运行控制自动卷收组件的运行及转动承载环的转动进而自动完成薄膜的卷收。

16.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:通过对现有技术中的检测聚酰亚胺薄膜的装置的支撑组件进行优化改进,提供一种包括承载环状平台、转动盘组件、承载移位组件和展平框组件的聚酰亚胺薄膜生产检测装置,利用能够转动的囊体配合环状的弹性囊辅助进行薄膜的铺平;有效解决了现有技术中检测聚酰亚胺薄膜的装置在检测过程中放置及平铺薄膜时需要手动铺设,平铺过程繁琐且铺设过程容易脏污及损伤薄膜的技术问题,实现了聚酰亚胺薄膜生产检测装置能够自动铺平需要检测的薄膜,且平铺薄膜时不会对薄膜造成较大损伤的技术效果。

附图说明

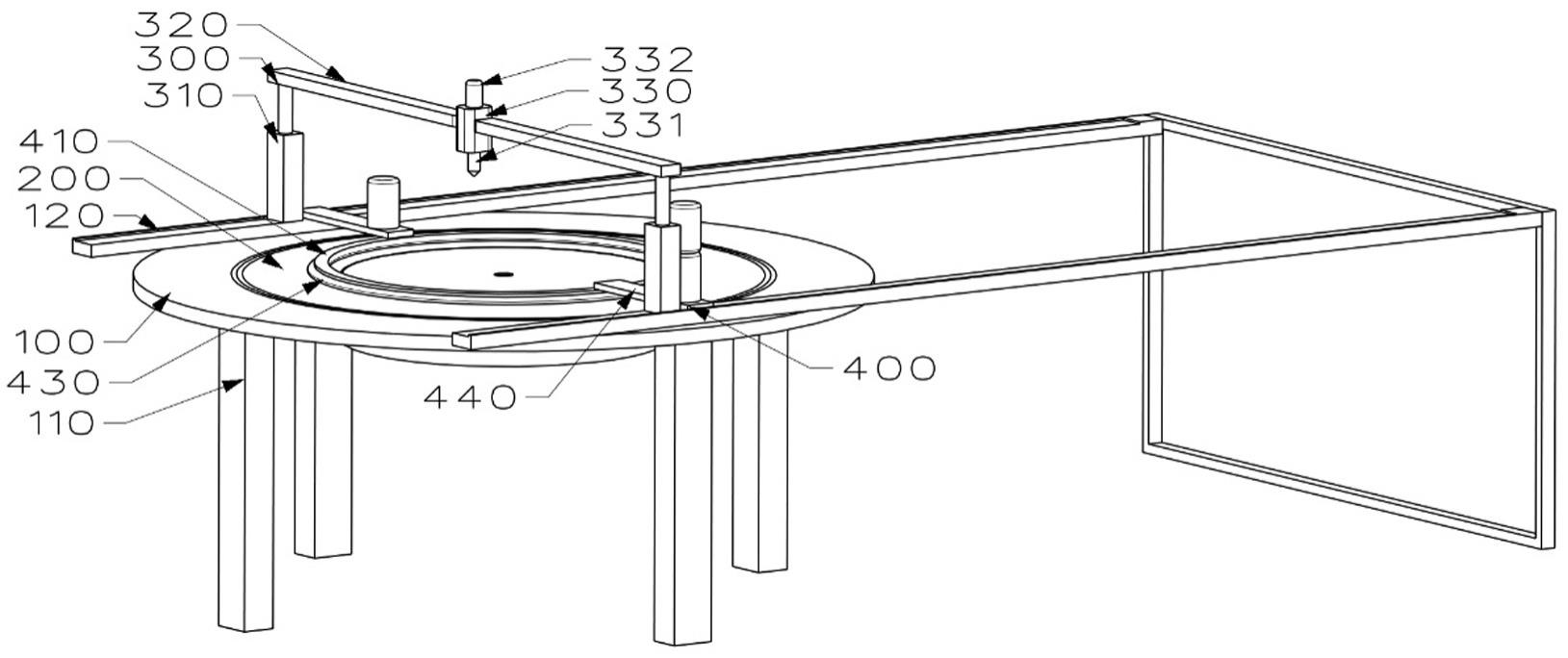

17.图1为本发明聚酰亚胺薄膜生产检测装置的外观结构示意图;图2为本发明聚酰亚胺薄膜生产检测装置的承载环状平台与转动盘组件的位置关系示意图;图3为本发明聚酰亚胺薄膜生产检测装置的转动盘组件的结构简图;图4为本发明聚酰亚胺薄膜生产检测装置的封顶隔膜的形变状态示意图;图5为本发明聚酰亚胺薄膜生产检测装置的环形框体与环状囊体的位置关系示意图;图6为本发明聚酰亚胺薄膜生产检测装置的泵体与各部件的连通关系示意图;图7为本发明聚酰亚胺薄膜生产检测装置的自动卷收组件的结构简图;图8为本发明聚酰亚胺薄膜生产检测装置的胶带的正面的结构简图;图9为本发明聚酰亚胺薄膜生产检测装置的胶带的反面的结构简图。

18.图中:承载环状平台100、支腿110、滑移导轨120、转动盘组件200、柱状仓210、透出孔211、仓内空间212、泵体220、输气软管230、环状承载板240、封顶隔膜250、定位孔251、喷气孔252、吸附柱体260、透气孔261、承载移位组件300、伸缩支撑臂310、横杆320、承载转动块330、针电极331、静电探头332、展平框组件400、环形框体410、吹气槽420、环状囊体430、连接体440、自动卷收组件500、滑动承载块510、转动卷收柱520、柱体抽气口521、转动承载环600、贴胶组件700、伸缩柱710、连接杆体720、转动盘730、胶带740、胶层741。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本技术进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

20.需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参阅图1,为本发明聚酰亚胺薄膜生产检测装置的外观结构示意图;本技术通过对现有技术中的检测聚酰亚胺薄膜的装置的支撑组件进行优化改进,提供一种包括承载环状平台100、转动盘组件200、承载移位组件300和展平框组件400的聚酰亚胺薄膜生产检测装置,利用能够转动的囊体配合环状的弹性囊辅助进行薄膜的铺平;实现了聚酰亚胺薄膜生产检测装置能够自动铺平需要检测的薄膜,且平铺薄膜时不会对薄膜造成较大损伤的技术效果。

23.实施例一如图1至图6所示,本技术聚酰亚胺薄膜生产检测装置包括承载环状平台100、转动盘组件200、承载移位组件300、展平框组件400、动力组件和控制单元。

24.所述承载环状平台100为圆环形平台,其底部设有起支撑作用的支腿110,顶面固定有水平设置且相互平行的两根滑移导轨120,滑移导轨120为直导轨,用于支撑定位承载移位组件300,两根滑移导轨120均靠近承载环状平台100的边缘设置,两根之间的间距大于承载环状平台100的内边缘(内圈)的直径,滑移导轨120的长度大于承载环状平台100外边缘(外圈)的直径的1.5倍;所述转动盘组件200转动连接在所述承载环状平台100上,在控制单元及动力组件的协同控制下绕自身轴线进行转动;所述转动盘组件200的轴线与所述承载环状平台100的轴线重合;所述转动盘组件200包括柱状仓210、泵体220、输气软管230、环状承载板240、封顶隔膜250和吸附柱体260;所述柱状仓210为空心圆柱形,直径与高低之比在1.5至0.8之间,起到容纳和支撑定位的作用;所述柱状仓210的顶部靠近中心位置设有供吸附柱体260穿过的透出孔211,透出孔211为通孔;所述泵体220为输气泵,定位在所述柱状仓210的内部,其上设有阀体,在控制单元的控制下控制仓内空间212中的气体量;所述环状承载板240为环形板体,固定在所述柱状仓210的侧壁靠近顶部的位置,起连接作用,环状承载板240的内圈固定在柱状仓210的侧壁上,外圈转动连接在承载环状平台100的内圈上;所述封顶隔膜250为圆形弹性膜,其边缘固定在所述柱状仓210的顶部边缘上,始终处于绷直状态,常态下紧贴在柱状仓210的顶面上;封顶隔膜250的中心位置设有定位孔251,定位孔251为圆形通孔,用于承载定位吸附柱体260;为了叙述的方便,在此将封顶隔膜250与柱状仓210共同组成的空间定义为仓内空间212;所述吸附柱体260为硬质空心圆柱体,顶面上密布有多个透气孔261;所述吸附柱体260纵向设置,顶部边缘固定在定位孔251上;所述输气软管230为能够进行伸缩的波纹管,与洗衣机下水管结构相同,顶部定位在吸附柱体260上,底部定位在阀体上,将泵体220与吸附柱体260内部空间相连通;所述吸附柱体260通过一根电线接地,正在测试的薄膜通过吸附柱体260接地。

25.所述承载移位组件300用于支撑并适时移动针电极331和静电探头332,包括伸缩支撑臂310、横杆320和承载转动块330;所述伸缩支撑臂310为电动伸缩杆,数量为两根,均纵向设置且分别滑动定位在两根滑移导轨120上,手动或在控制单元和动力组件的协同控制下进行移动;所述横杆320横向设置,两端分别定位在两个伸缩支撑臂310的顶部;所述承载转动块330为柱形块体,轴向与横杆320的轴向垂直,在控制单元和动力组件的协同作用下绕横杆320的轴线进行转动;所述承载转动块330的两端分别定位有针电极331和静电探头332;所述针电极331与脉冲电源电连接,静电探头332与静电电位测量仪电连接。

26.所述展平框组件400用于辅助薄膜铺平工作的进行,包括环形框体410、环状囊体

430和连接体440;所述环形框体410为圆环状的硬质环,横截面为矩形,内圈直径大于柱状仓210的直径且为自身外圈直径的0.8至0.95倍;所述连接体440为杆形或板形,数量为两个,固定在所述环形框体410靠近滑移导轨120的位置且抵触在滑移导轨120上;环形框体410手动或在控制单元和动力组件的协同控制下沿滑移导轨120进行移动;所述环形框体410的底部设有环状且轴线与环形框体410的轴线重合的吹气槽420,吹气槽420与气泵连通,在控制单元的控制下会朝向远离柱状仓210的方向均匀吹气;所述环状囊体430为橡胶材质环形弹性囊,套设且固定在环形框体410上,与气泵连通,在控制单元的控制下进行涨缩。

27.所述动力组件用于为本技术聚酰亚胺薄膜生产检测装置各部件的运行提供动力,优选为电源、电机及传动组件的组合;所述控制单元起到控制聚酰亚胺薄膜生产检测装置各部件协调运行的作用,均为现有技术,在此不进行赘述。

28.优选的,所述控制单元为可编程逻辑控制器与控制按键的组合。

29.本技术实施例的聚酰亚胺薄膜生产检测装置实际使用时:1.测试人员首先将待测薄膜铺在转动盘组件200及承载环状平台100的上表面上,此时无需抚平;2.而后控制单元控制泵体220运行,使得待测薄膜被吸附在吸附柱体260上;3.此后控制仓内空间212内气体量增加进而使得封顶隔膜250鼓起;4.控制单元控制环状承载板240进行转动进而将待测薄膜甩起,使得薄膜完全展开;随后控制环状承载板240逐步停止转动并控制仓内空间212内气体量逐步减少;得到完全展开并相对较平整的铺在承载环状平台100及转动盘组件200上的薄膜;5.而后控制展平框组件400移动至转动盘组件200的正上方,随后控制环状囊体430涨大,使其抵触待检薄膜并将其拉平;6.控制环状囊体430逐步收缩并控制吹气槽420吹气将其余未铺平的薄膜吹平整;7.随后控制承载移位组件300运行对待测薄膜进行测试;8.最后复位各部件并取下薄膜。

30.优选的,为了辅助薄膜的转动,所述封顶隔膜250的边缘位置均布有多个喷气孔252,所述封顶隔膜250鼓起时,仓内空间212内的气体从喷气孔252喷出。

31.优选的,为了进一步的避免铺设薄膜过程中对薄膜的损伤,所述环状囊体430内置内层囊,内层囊同样为环状弹性囊,固定在环形框体410上,与环状囊体430同轴;环状囊体430不与气泵连通,内层囊与气泵连通;所述环状囊体430与内层囊始终紧贴在一起,二者的接触面上涂有润滑油;实际使用时,控制单元控制内层囊进而涨大而后逐步将环状囊体430撑大。

32.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:解决了现有技术中检测聚酰亚胺薄膜的装置在检测过程中放置及平铺薄膜时需要手动铺设,平铺过程繁琐且铺设过程容易脏污及损伤薄膜的技术问题,实现了聚酰亚胺薄膜生产检测装置能够自动铺平需要检测的薄膜,且平铺薄膜时不会对薄膜造成较大损伤的技术效果。

33.实施例二考虑到实际检测过程中,在检测完成进行卷收时,存在过程繁琐、容易损伤薄膜且

较为容易划伤操作人员的手部的技术问题,针对上述问题,本技术实施例在上述实施例的基础上增设了自动卷收组件500和转动承载环600,以此辅助卷收工作的进行;具体为:如图7所示,所述自动卷收组件500用于卷收测试完成后的薄膜,包括滑动承载块510和转动卷收柱520;所述滑动承载块510的数量为两个,均滑动定位在所述滑移导轨120上,且均位于承载移位组件300的一侧;所述转动卷收柱520为圆柱形,两端分别可拆卸定位在两个滑动承载块510上,且内置电机及气泵,在控制单元的控制下适时的绕自身轴线进行转动;所述转动卷收柱520的轴向与滑移导轨120的长度方向垂直,其上设有长条形的柱体抽气口521,柱体抽气口521与转动卷收柱520内置的气泵连通,适时的抽气进而将薄膜的边缘通过吸附的方式固定;所述转动承载环600为板状圆环,与承载环状平台100同轴且二者顶面共面;所述转动承载环600的外圈转动连接在所述承载环状平台100的内圈上;所述环状承载板240的外圈转动连接在所述转动承载环600的内圈上;实际使用过程中,测试完成后操作人员手动转动转动承载环600使其绕自身轴向进行转动,直至薄膜的两个边与转动卷收柱520垂直;而后控制滑动承载块510滑动至薄膜的边缘位置,随后控制单元控制转动卷收柱520吸附薄膜,在此之后控制转动卷收柱520转动卷收薄膜;在薄膜被转动卷收柱520完全卷收后,控制转动卷收柱520停止转动而后将转动卷收柱520从滑动承载块510上拆下并取下成卷的薄膜。

34.为了保障成卷的薄膜从转动卷收柱520上取下的便捷程度,并避免其取下时及取下后发生散乱进而影响测试效率,优选的,如图7至图9所示,所述滑动承载块510上还定位有贴胶组件700,所述贴胶组件700包括伸缩柱710、连接杆体720、转动盘730和胶带740;所述伸缩柱710为电动伸缩杆,纵向设置,底部固定在其中一个滑动承载块510上;所述连接杆体720的一端固定在所述伸缩柱710的顶部,横向设置且轴向与滑移导轨120的轴向垂直;所述转动盘730为盘形,绕自身轴向转动连接在连接杆体720的另一端,端部抵触在转动盘730的端部;所述胶带740为长条形带体,缠绕且粘贴在转动盘730的环形面上,一个转动盘730上粘有数十上百条胶带740;胶带740的材质优选为塑料,其正反面的部分位置均涂有胶层741;为了叙述的方便,在此将胶带740在粘贴在转动盘730上时暴露在空气中的面定义为正面,另一面为反面;所述胶带740的正面靠近两端的位置涂有胶层741,整个反面均涂有胶层741或反面上远离长边的位置涂有长条形的胶层741;实际使用时,转动卷收柱520卷收完成薄膜后,控制单元控制转动盘730靠近卷收完成的薄膜直至胶带740抵触在薄膜上;而后控制转动卷收柱520进行转动,此时胶带740正面的胶层741会粘在薄膜上,而后随着转动卷收柱520的转动,整根胶带740会围成一个圈将测试后的薄膜捆住。

35.优选的,所述胶层741由不干胶涂成。

36.优选的,所述胶带740的长度为5至13厘米。

37.优选的,靠近转动盘730的位置设有打码器,在胶带740将测试后的薄膜捆住后打码器在胶带740上为测试后的薄膜打上编码,方便后续查询。

38.优选的,所述横杆320上定位有摄像头,控制单元带有图像识别功能,能够自动识别薄膜的边缘,无需人工参与直接通过控制单元和动力组件的协同运行控制自动卷收组件500的运行及转动承载环600的转动进而自动完成薄膜的卷收。

39.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人

员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。