一种环保纽扣及其制备工艺的制作方法

- 国知局

- 2024-07-12 10:55:26

本发明涉及纽扣制作,特别地,涉及一种环保纽扣及其制备工艺。

背景技术:

1、现有的抛光机对纽扣进行抛光之后,使用者通常会将纽扣与打磨材料一起取出,再送到阶梯型的分离装置上,随着纽扣与打磨材料在分离装置上的长距离运送实现纽扣与打磨材料的分离。即现有的抛光机未设置自动分离功能,且需配合取料操作与分离装置。如中国专利申请号为202021537227.7的一种多功能纽扣抛光机,其具有同时抛光两种对表面粗糙度有不同要求的纽扣的优点,但其不足之处在于仍需取料操作与长距离运送分离的步骤,纽扣与打磨材料的分离较为麻烦与复杂,所需时间较多,生产效率较低。

技术实现思路

1、有鉴于此,本发明目的是提供一种环保纽扣及其制备工艺,其通过自动分离抛光机解决想要抛光机无法自动分离纽扣与打磨材料而造成的效率较低的问题。

2、为了解决上述技术问题,本发明的技术方案是:

3、一种环保纽扣的制备工艺,包括:

4、s1:将不饱和聚酯树脂、有机高分子化合物添加剂以及促进剂添加至搅拌桶进行搅拌,制成合成树脂;

5、s2:加热合成树脂至52-58度后,往合成树脂内加入固化剂并搅拌;

6、s3:将搅拌桶内的材料倒入离心制片机制成片材,之后将片材放入压膜机进行冲压成型为钮胚,再用旋转切割机对钮胚进行打孔切割形成纽扣;

7、s4:将打孔切割好后的纽扣与打磨材料一起放入自动分离抛光机进行打磨抛光处理,然后打开自动分离抛光机,将自动分离抛光机内已经与打磨材料分离的纽扣取出运送至下一工序。

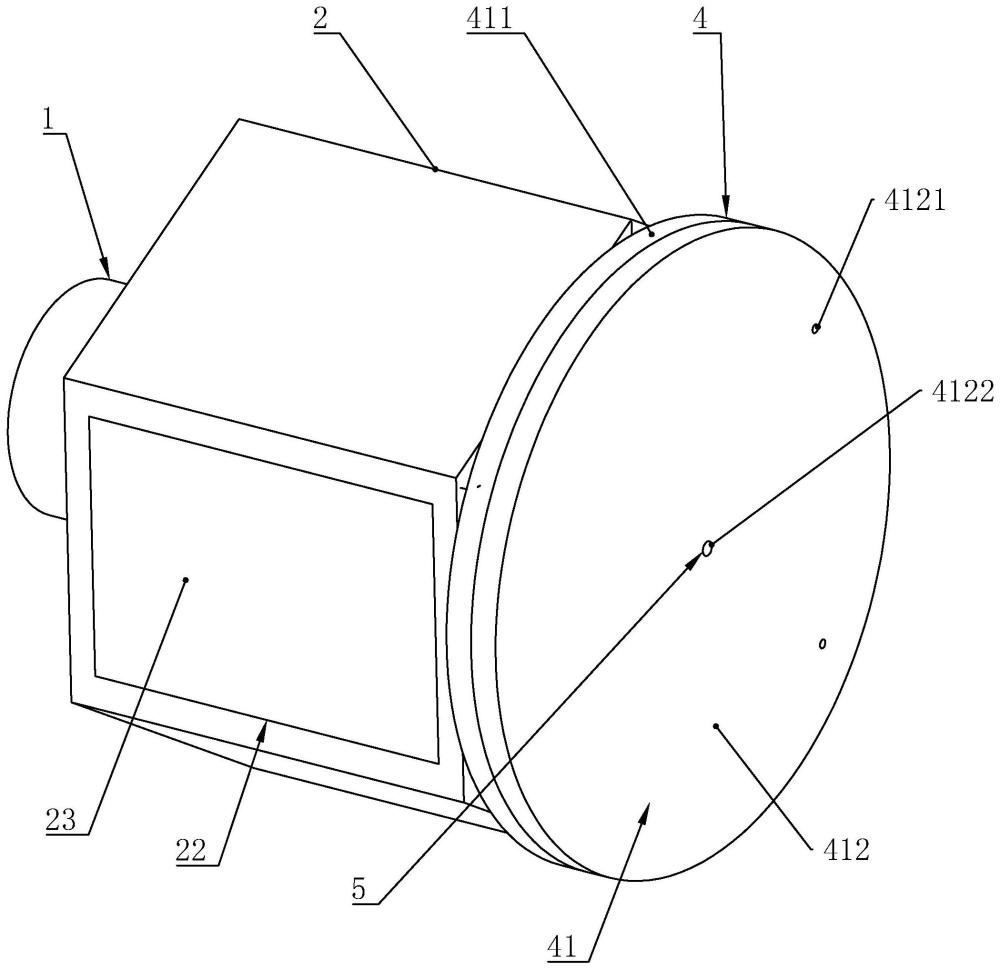

8、优选的,所述自动分离抛光机包括:

9、壳体,其内成型有用于纽扣与打磨材料的放置的容纳腔;

10、转动驱动源,其与壳体相连接,用于驱动壳体转动;

11、支撑网板,其包括转动设置在容纳腔的内壁的转动端与摆动设置在容纳腔内的摆动端;

12、第一固定机构,其部分设置在容纳腔内,用于支撑网板贴合在容纳腔内壁时支撑网板的固定;

13、第二固定机构,其部分设置在容纳腔内,用于支撑网板的摆动端摆动至支撑网板横向设置并将容纳腔分隔成上下两部分时摆动端的固定。

14、优选的,所述s4步骤中包括:

15、a1:当自动分离抛光机打磨完成后,自动分离抛光机复位,打磨好的纽扣与打磨材料堆积在容纳腔的下侧;

16、a2:第一固定机构解除对支撑网板的固定,支撑网板的摆动端下落直至支撑网板横向设置并将容纳腔分隔成上下两部分,第二固定机构固定住支撑网板;

17、a3:壳体转动,容纳腔内上下颠倒,纽扣与打磨材料落在支撑网板上;

18、a4:壳体在-90至90度内范围内往复摆动,使支撑网板上的打磨材料从大于打磨材料直径的支撑网板的通孔中下落至容纳腔的下半部分;通孔的直径小于纽扣,纽扣留存在支撑网板上,实现纽扣与打磨材料的分离。

19、优选的,所述第一固定机构包括:

20、第一气动源,其设置在壳体端面上;

21、第一安装杆,其一端与气动源相连接,另一端延伸至容纳腔内;第一安装杆内设置有第一气道;

22、第一固定块,其伸缩设置在第一安装杆上,并且部分设置在第一气道内;第一固定块位于支撑网板的一侧;

23、其中,所述气动源通过第一气道驱动第一固定块在容纳腔内伸缩移动实现对支撑网板的固定与放开。

24、优选的,所述第一气动源包括:

25、转动块,其设置在所述壳体的端面上,并随着壳体转动;

26、连接块,其设置在所述转动块的外侧,用于连接气源;连接块与转动块之间密封设置;

27、其中,所述转动块的外端面上设置有第一过气环槽,所述第一过气环槽内设置有与第一气道相连通的第一出气通道;所述连接块上设置有第一进气通道,第一进气通道的出口位于第一过气环槽的转动轨迹内,当转动块转动时,第一过气环槽与第一进气通道始终连通。

28、优选的,所述壳体的中部穿设有转动轴,所述转动轴的一端与转动驱动源相连接,壳体随着转动轴转动;

29、所述转动轴靠近支撑网板的一侧设置有抵靠平台,用于支撑网板的摆动端的抵靠;所述第二固定机构设置在转动轴内并位于抵靠平台的上侧用于固定支撑网板。

30、优选的,所述转动块的外端面设置有第二过气环槽,第二过气环槽内设置有第二出气通道,所述连接块上设置有第二进气通道,第二进气通道的出口位于第二过气环槽的转动轨迹内,当转动块转动时,第二过气环槽与第二进气通道始终连通;

31、所述第二固定机构包括:

32、第二气道,其成型在所述转动轴内,并与第二出气通道相连通;

33、第二固定块,其伸缩设置在所述转动轴的周面上,并且部分位于第二气道内;

34、通过第二气道的气流循环实现第二固定块的伸缩;当支撑网板的摆动端抵靠在抵靠平台上时,第二固定块伸出至支撑网板的外侧,第二固定块与抵靠平台相配合限制支撑网板的移动。

35、优选的,所述容纳腔上端的两侧均设置有支撑网板以及相应的第一固定机构,两侧的支撑网板的摆动端可分别摆动至抵靠在转动轴两侧的抵靠平台上,且转动轴的两侧的抵靠平台的上方均伸缩设置有第二固定块。

36、优选的,壳体的周面上开设有进料口,用于纽扣的进出,并且支撑网板与进料口分别设置在壳体相对的两侧;所述进料口上活动设置有封闭门,用以进料口的封闭与开启。

37、一种环保纽扣,其由上所述的环保纽扣的制备工艺制备而成;其至少包括不饱和聚酯树脂、有机高分子化合物添加剂、促进剂以及固化剂;

38、其中,环保纽扣中有机高分子化合物添加剂的含量为20%-30%,促进剂的含量为1%-2%,固化剂的含量为1%-2%;有机高分子化合物添加剂至少由聚氨酯、聚苯乙烯、聚乙烯、聚醋酸乙烯、聚对苯二甲酸乙二醇酯其中一种材料组成。

39、本发明相比现有技术突出且有益的技术效果是:

40、本发明中纽扣被打磨材料抛光之后能够通过自动分离抛光机自动完成纽扣与打磨材料的分离,使用者只需在之后打开该自动抛光机的壳体即可取出已被抛光且与打磨材料的分离的纽扣,节省了打磨材料取出与放置、以及纽扣与打磨材料长距离运送分离的步骤,效率更高,生产者的操作也更加轻松与便捷。

技术特征:1.一种环保纽扣的制备工艺,其特征在于,包括

2.根据权利要求1所述的环保纽扣的制备工艺,其特征是:所述自动分离抛光机包括:

3.根据权利要求2所述的环保纽扣的制备工艺,其特征是:所述s4步骤中包括:

4.根据权利要求3所述的环保纽扣的制备工艺,其特征是:所述第一固定机构(4)包括:

5.根据权利要求4所述的环保纽扣的制备工艺,其特征是:所述第一气动源(41)包括:

6.根据权利要求1所述的环保纽扣的制备工艺,其特征是:所述壳体(2)的中部穿设有转动轴(6),所述转动轴(6)的一端与转动驱动源(1)相连接,壳体(2)随着转动轴(6)转动;

7.根据权利要求2所述的环保纽扣的制备工艺,其特征是:所述转动块(411)的外端面设置有第二过气环槽(4113),第二过气环槽(4113)内设置有第二出气通道(4114),所述连接块(412)上设置有第二进气通道(4122),第二进气通道(4122)的出口位于第二过气环槽(4113)的转动轨迹内,当转动块(411)转动时,第二过气环槽(4113)与第二进气通道(4122)始终连通;

8.根据权利要求1所述的环保纽扣的制备工艺,其特征是:所述容纳腔(21)上端的两侧均设置有支撑网板(3)以及相应的第一固定机构(4),两侧的支撑网板(3)的摆动端(32)可分别摆动至抵靠在转动轴(6)两侧的抵靠平台(61)上,且转动轴(6)的两侧的抵靠平台(61)的上方均伸缩设置有第二固定块(52)。

9.根据权利要求1-8任一项所述的环保纽扣的制备工艺,其特征是:壳体(2)的周面上开设有进料口(22),用于纽扣的进出,并且支撑网板(3)与进料口(22)分别设置在壳体(2)相对的两侧;所述进料口(22)上活动设置有封闭门(23),用以进料口(22)的封闭与开启。

10.一种环保纽扣,其特征在于:其由权利要求1-9任一项所述的环保纽扣的制备工艺制备而成;其至少包括不饱和聚酯树脂、有机高分子化合物添加剂、促进剂以及固化剂;

技术总结本发明提供了一种环保纽扣及其制备工艺,包括S1:将不饱和聚酯树脂、有机高分子化合物添加剂以及促进剂添加至搅拌桶进行搅拌,制成合成树脂;S2:加热合成树脂至52‑58度后,往合成树脂内加入固化剂并搅拌;S3:将搅拌桶内的材料倒入离心制片机制成片材,之后将片材放入压膜机进行冲压成型为钮胚,再用旋转切割机对钮胚进行打孔切割形成纽扣;S4:将打孔切割后的纽扣与打磨材料一起放入自动分离抛光机进行打磨抛光以及分离处理,然后打开自动分离抛光机并取出已经与打磨材料分离的纽扣运送至下一工序。本申请通过自动分离抛光机对容纳腔内已经打磨好的纽扣以及打磨材料直接进行分离,节省了取料以及长距离运送分离的步骤,效率更高。技术研发人员:王晨名受保护的技术使用者:台州市左岳钮扣有限公司技术研发日:技术公布日:2024/5/6本文地址:https://www.jishuxx.com/zhuanli/20240614/89595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种可变单肩包的制作方法

下一篇

返回列表