一种新型弹性部件的制作方法

- 国知局

- 2024-07-12 11:08:28

本发明属于鞋底,尤其涉及一种新型弹性部件。

背景技术:

1、现有技术中,鞋底材料具有发泡和不发泡两种形式,发泡材料具有大量气孔和相联通气孔,反之不发泡材料理论上没有大量气孔、也没有相联通气孔。发泡材料因具气孔显现出轻量、弹性、透气等优点,但也因为气孔存在吸水、水解、耐用性差(如聚氨酯)、吸冷、吸热、吸脏、发臭、耐磨性差、强度较差、力学性能差、不具气密性差、止滑差。而不发泡材料刚好相反,其优点为不吸水、气密性好、耐用性好、高强度、力学性能好、耐磨性好、不吸冷、不吸热、不吸脏、不发臭,缺点是重量大、硬度高、减震差、没有透气性、难降解。

2、例如现今tpu物理发泡材料被广泛应用,如物理发泡粒子(俗称爆米花),它具有优异弹性、轻量,但是相对物性不足,如制作成鞋底时,力学性能、耐磨性能较差,而且吸水水解,在空气中容易老化、容易发黄、耐用性差;而且吸脏、难以清洗,由于相联通气孔象海绵一样作用,鞋底底部的水会吸入整个鞋底内,以及鞋子内部。

3、另外发泡材料它的轻量、弹性、透气,只是相对于不发泡材料而言的。实际上发泡材料气孔较细,它透气性是不足的;而且越轻物性越差,现实中要达到物性要求,发泡材料还是较重。另外不管发泡与不发泡材料体现的弹性都只是材料本身作为平面使用的弹性,无法发挥材料结构的“弓”形弹性。

4、现有技术中,不发泡鞋底虽然耐用性好,但又硬、又重、不透气,而且非常难降解,存在掉弃后污染环境问题。而且不发泡鞋底使用材料较多,也存在消耗材料较大不环保高碳问题。现有技术也有用鞋材混合发泡颗粒的材料,但只能生产出具发泡性质的透气材料或只具不发泡物性的不透气材料,而且比重增加,弹性降低,现有技术没有一种既具不发泡物性功能,同时兼具比发泡材料更好透气性、轻量化、弹性好的材料。现有技术也有软木混合胶水热压制作成软木鞋垫,软木具有类似发泡材料的透气性,也具一定的轻量和弹性;但由于需要进行热压工艺,因此也减弱了软木透气性、弹性。另外软木遇水吸水容易发霉、腐烂、发臭,所以软木鞋垫存在类似于发泡材料吸水、发霉、腐烂、发臭、耐用性差、不具耐磨性、鞋垫物性差的问题,也存在透气性差、重量大、弹性较差缺点。另外现有所有吸水透气鞋材(如发泡、软木)是以微孔结构吸水透气的,它存在把水从地面向鞋底内部和顶部吸附,吸入鞋子和鞋底内部,并且储存在内部造成鞋底水解、吸脏、发臭、无法清洗。

5、现有技术中,有弹簧被广泛用于工业上作为减震装置,而弹簧用于鞋子上存在无法贴合、难以固定,弹力集中在顶层弹簧线容易击穿鞋材,并且发声。因此也有用发泡或不发泡材料浇筑弹簧,用发泡材料浇筑弹簧,由于发泡材料物性差,弹簧线之间压合会切割打烂发泡材料,并且发泡材料吸水水解、材料解体、弹簧生锈、报废而失去作用。取用不发泡材料浇筑弹簧。坚硬难以压缩的不发泡材料填充弹簧线,让弹簧难以压合,无法压合和产生形变失去弹性作用,并且大大地增加重量,失去弹簧的意义和作用。

6、现有技术中,气囊、气垫具有较好弹性、轻量特点,被广泛应用,但同时具有淈气、容易刺破、不耐磨不可着地、破损一处整个气囊淈气报废的缺点。气囊淈气会失去作用,并且气囊稳定性差,其依靠中央材料支撑柱支撑,导致气囊较硬又不稳定。而气垫塑形受到吹塑工艺限制,很多非弧形产品无法生产,而且没有弹性。气囊是气密性要求高的鞋底附件,它不具发泡材料一样透气性,也相对较重,现有技术气囊只有气压提供弹性的形式,淈气气压下降就失去作用,而淈气是气囊的必然特性。

7、现有技术中,在气囊内注入气压让气囊产生弹性是唯一的方法,而气囊淈气是无法避免的,淈气就失去作用。现有技术也有在气囊内填充发泡材料部件或发泡颗粒用作支撑物或装饰物,但是填充物与气囊作用是互为独立的,具气压时是气囊的作用,填充物没有作用,淈气时气囊失去作用,填充物产生作用。即填充物与气囊作用和结构无法融合的,它们是独立作用和独立结构,无法综合优点。例如气垫内填充发泡颗粒,它是活动的,作用是装饰的,填充整块发泡材料,空气只存在发泡材料的表面,造成空气与填充材料各自堆积设置,无法产生混合和支撑结构。即现有技术气囊内填充材料,无法与气囊产生混合结构和物性。现有技术不管发泡或不发泡鞋底或气垫鞋底,它们只具有各自的单一材料物性。发泡鞋底只具发泡物性,不发泡鞋底只具不发泡物性。气囊只具气囊单一物性,现有技术不存在非气垫鞋底,而具有空气减震作用。

8、现有技术有中空通管一样的材料,例如粗吸管、中空胶管,即塑料中空管状体,它们具有良好“弓”形弹性,但是由于它们特殊形状手工无法贴合使用,如果取用液态鞋材浇筑方法是可以解决贴合和粘合问题,但是由于是通孔材料,液态浇筑时会完全填充通孔,失去通孔材料就失去通管“弓”形结构弹性作用,并且重量大增,失去通管作用意义。

9、现有技术中,发泡鞋底可以一次注料生产出一体成型鞋底,不发泡鞋底同样可以一次注料生产出一体成型鞋底,而发泡中底与不发泡底片组合鞋底,需要发泡中底厂、底片工厂、贴合工厂,三个工厂分别生产,并且取用胶水、处理水等污染环境的粘合剂组合而成,即现有技术不支持两种材料无胶水一体成型的组合关系。现有技术中,气垫与鞋底贴合,底片与中底的贴合,内底与外底的贴合,配件与鞋底的贴合,它们都需要胶水作为介质贴合,而且工艺复杂,又不环保,如果取用液态鞋材浇筑,液态鞋材会外泄在产品表面造成不良品,因此现有技术只能取用各个组件独立分工生产,再经胶水手工贴合、污染环境、耗能不环保。

10、现有技术中,不管生产发泡或不发泡鞋底,都需要高温、高压模具热压成型的,这样导至加温模具耗能巨大,加压也耗能巨大,造成碳排放大,模具费用高等不环保。而且通过模具加热让材料熟化、效能较低,由其发泡材料它热传导慢、消耗成型时间过长、耗能过多、效率较低。

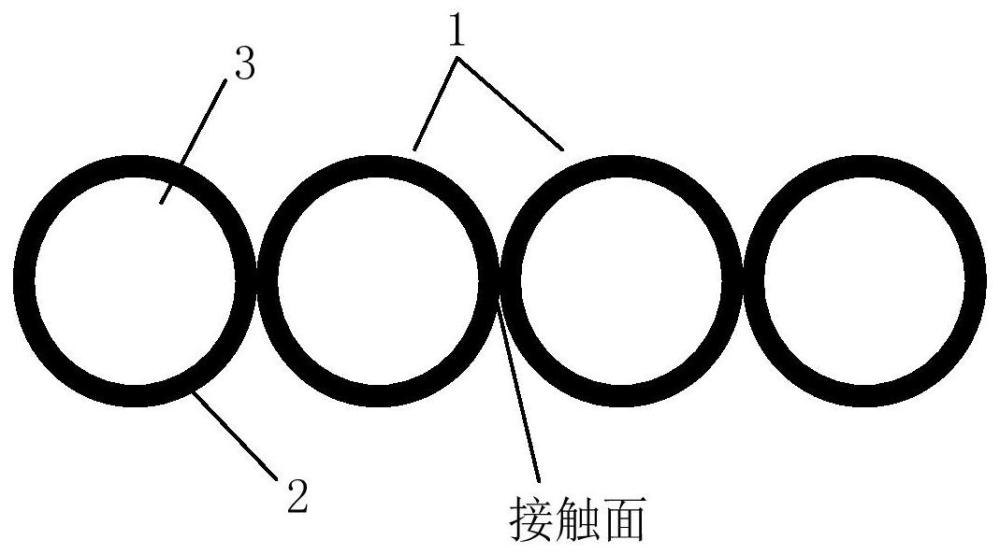

11、由于以上技术不足,我们发明一种新型弹性部件,本材料由不发泡材料与弹性件组成,弹性件包括物理发泡颗粒或物理发泡条子或气囊或中空通管等。当中每一个弹性件被不发泡鞋材包裹形成不发泡外壳,形成每一个颗粒被不发泡外壳包裹的弹性件之间互不相联通,并且弹性件与外界也不连通结构,每一个弹性件不发泡外壳与外壳接触面一体粘合硬化成型,非接触面形成气孔,从而一体硬化粘合成整体结构。

技术实现思路

1、为了解决上述技术问题,本发明提供一种新型弹性部件,包括若干弹性体,所述弹性体包括不发泡材料和弹性件,不发泡材料全包裹所述弹性件;

2、不发泡材料形成所述弹性体的外壳,所述弹性件形成为所述弹性体的内芯;

3、所述外壳之间的接触面相互粘合成型,形成弹性部件整体粘合结构;

4、所述外壳之间的非接触面形成所述弹性部件的气孔。

5、可选地,所述弹性件为发泡颗粒。

6、可选地,所述弹性件为发泡条子。

7、可选地,所述弹性件为气囊或气管。

8、可选地,所述弹性件为通管。

9、可选地,所述弹性件为软木颗粒。

10、可选地,所述弹性件为发泡颗粒、或/和发泡条子、或/和气囊、或/和气管、或/和通管、或/和软木颗粒中任意两种或以上混合。

11、可选地,所述通管是发泡材料通管。

12、可选地,所述弹性部件的底部设置有不发泡底片。

13、可选地,所述弹性部件可设置在鞋底的容纳腔内一体成型形成内底。

14、可选地,所述弹性部件的表面设置一层不发泡弹性体材料或者发泡材料、网布、皮革、布料、编织物、炭板、防水透气材料。

15、可选地,所述弹性部件的表面设置有一层tpu膜或者网布、编织料、蕾丝网布、布料、皮革,并且一体成型。

16、可选地,所述气孔为互相联通结构。

17、可选地,不发泡材料可混合夜光粉或荧光粉、温变粉、金葱粉、闪片;或者所述弹性部件内设置有发光灯。

18、可选地,所述弹性部件内还设置有活性炭或气凝胶颗粒、或吸味除臭、防治脚病的中草药、天然干花、或香味除臭包。

19、可选地,所述弹性部件内设置至少一个弹簧。

20、可选地,不发泡材料为透明不发泡材料。

21、可选地,所述外壳的接触面之间是无胶水一体成型。

22、可选地,所述弹性部件外周覆盖有包裹层,所述包裹层内壁与所述外壳相互粘合,所述包裹层与所述气孔形成封闭气室。

23、可选地,所述包裹层为tpu膜或不发泡材料薄膜。

24、可选地,所述弹性部件设置有与鞋内连通的单向进气阀和与外界连通的单向排气阀。

25、可选地,所述弹性部件内可设置至少一个比所述弹性件体积大的通管或气囊或丝圈或发泡部件。

26、可选地,不发泡材料为聚安酯鞋材。

27、可选地,所述气孔为不联通结构。

28、相比现有技术,本发明的有益效果在于:

29、本发明提供的新型弹性部件取用液态不发泡鞋材与弹性件一体成型,鞋材固化前是具较好流动性液态的,成型固化后具鞋底物性,同时可以一体粘结成型,而弹性件可以是物理发泡颗粒或物理发泡条子、气囊、中空通管等,与不发泡鞋材无胶水一体粘合硬化成型弹性体材料。本技术的新型弹性部件具有发泡与不发泡材料所有优点并克服各自缺点,在保留不发泡材料所有优点的同时并且比任何一种发泡材料更透气、而且更轻,并且能显现出不发泡材料“弓”形结构弹性,是一种首创不发泡透气、弹性好、超轻量材料,生产更环保、更节能,省去胶水贴合工序,达到两种基础原料直接一体成型得到鞋底材料。

本文地址:https://www.jishuxx.com/zhuanli/20240614/90872.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表