一种风电塔筒浇筑成型装置及其方法与流程

- 国知局

- 2024-07-10 17:57:58

本发明涉及风电塔筒制造,具体地,涉及一种风电塔筒浇筑成型装置及其方法。

背景技术:

1、目前风电混凝土塔筒传统的施工方法是分段模块预制,现场用专用吊机进行分段安装,有大量的水平及垂直施工缝需要处理,每天只能安装几个塔节,安装一个塔筒需要较长时间,且分段间的接缝处混凝土容易引起腐蚀。如果是海上风电,海洋大部分时风大,允许吊装作业的窗口时间短,极大影响风电塔节的安装效率;如果是陆地风电,安装用的大型起重设备工作时间长,人工费及设备使用费高,施工成本高。

2、经现有技术检索发现,公开号为cn 113944598a,公开了一种用于风电机组装配式混凝土塔筒水平接缝的加固结构及施工方法,包括内包钢板、竖向滑移栓钉及新增填充层。所述内包钢板布置于装配式混凝土塔筒内侧,所述竖向滑移栓钉一端焊接于内包钢板之上,另一端嵌入混凝土塔段内部,且其上、下表面设有高压缩块以提供竖向的变形量,所述新增填充层由胶凝材料浇筑而成,位于内包钢板与装配式混凝土塔筒之间,并粘结内包钢板、竖向滑移栓钉及装配式混凝土塔筒。该技术虽然通过加固结构提高风电塔筒塔节间的牢固度,一方面仍然存在效率低、成本高等问题,同时还存在腐蚀等问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种风电塔筒浇筑成型装置及其方法。

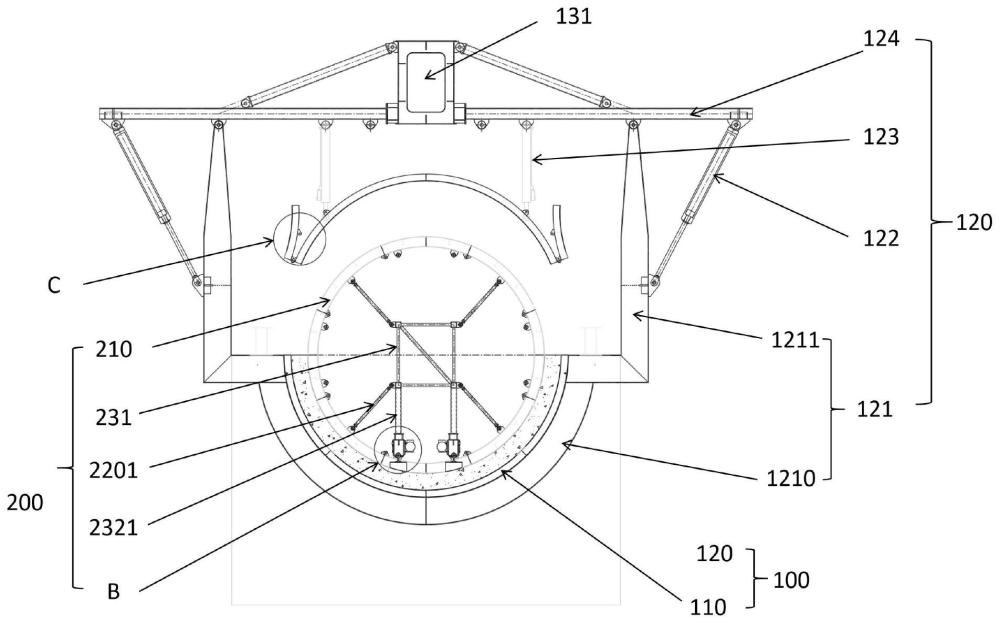

2、根据本发明提供的一种风电塔筒浇筑成型装置,包括外模筒单元和内模筒单元;

3、所述外模筒单元包括外模板、第一驱动机构以及第一走行支撑机构,所述外模板与所述第一驱动机构驱动连接,所述第一驱动机构安装在所述第一走行支撑机构上,所述外模板为多个,多个所述外模板通过所述第一驱动机构围成闭合的两端敞口的外筒体;

4、所述内模筒单元包括内模板、第二驱动机构以及第二走行支撑机构,所述内模板与所述第二驱动机构驱动连接,所述第二走行支撑机构包括第二支撑梁和第二走行支撑腿,两组所述第二走行支撑腿分别安装在所述第二支撑梁的前后两端,所述第二驱动机构连接于所述第二支撑梁上,所述内模板为多个,所述第二驱动机构驱动多个所述内模板围成闭合的两端敞口的内筒体,所述第二支撑梁位于所述内筒体的筒体腔体内;

5、风电塔筒浇筑成型时,所述外筒体呈水平悬吊状态,所述第二走行支撑腿支撑在铺设于所述外筒体内周面上的骨架结构体上,所述内筒体的外周面与所述骨架结构体的内周面相抵接,通过设于所述外模板或所述内模板上的注入口浇筑成型。

6、一些实施方式中,所述第一走行支撑机构包括第一支撑梁、第一支撑腿以及第一走行轨道梁,两组所述第一支撑腿分别安装于所述第一支撑梁的两端形成门架式结构,所述第一走行轨道梁为两组,两组所述第一支撑腿分别通过两组所述第一走行轨道梁进行水平移动。

7、一些实施方式中,所述第一驱动机构包括夹持臂、夹臂驱动液压缸、外模板驱动液压缸以及悬臂梁,所述悬臂梁以对称方式连接于所述第一支撑梁的两侧,多个所述夹持臂转动连接于两侧的所述悬臂梁上并对称设置,所述夹臂驱动液压缸的固定端所述悬臂梁连接,所述夹臂驱动液压缸的驱动端与所述夹持臂连接,所述夹持臂远离所述悬臂梁的一端设有抱合部,所述抱合部的内表面适配连接有所述外模板,多个所述外模板驱动液压缸对称连接于两侧的所述悬臂梁上,所述外模板驱动液压缸的驱动端连接有所述外模板;

8、所述夹臂驱动液压缸驱动所述夹持臂相对转动预定角度后,位于所述抱合部内的所述外模板对接,所述外模板驱动液压缸驱动所述外模板朝下移动预定距离后和位于所述抱合部内的所述外模板对接成闭合的所述外筒体。

9、一些实施方式中,位于两侧的所述抱合部内的所述外模板分别记为第一外模板、第二外模板,与所述外模板驱动液压缸驱动连接的所述外模板记为第三外模板;

10、所述第一外模板的数量为单块或多块,所述第二外模板的数量为单块或多块,所述第三外模板的至少一侧设有折合部,所述折合部为沿着所述第三外模板的端部向内延伸预定距离形成,所述折合部通过第一旋转驱动液压缸与所述第三外模板的主体转动连接。

11、一些实施方式中,所述第二驱动机构包括内模板驱动液压缸和内模板转动液压缸,所述内模板包括第一内模板和第二内模板,所述内模板驱动液压缸的固定端与所述第二支撑梁连接,所述内模板驱动液压缸的驱动端与所述第一内模板连接,所述第二内模板通过所述内模板转动液压缸转动连接于所述第一内模板的一端或两端。

12、本发明还提供了一种风电塔筒浇筑成型方法,采用所述的风电塔筒浇筑成型装置,包括:

13、s1,内外模板预制成型:根据风电塔筒的筒形预制形状、直径相适配的外模板和内模板,成型后的所述外模板与第一驱动机构驱动连接,成型后的所述内模板与第二驱动机构驱动连接;

14、s2,首段塔节浇筑成型:所述第一走行支撑机构坐落于间隔设置的两个临时支墩上,所述第一驱动机构驱动所述外模板合围成外筒体,所述外筒体成水平悬吊状态,于所述外筒体的内周面铺设骨架结构体后,所述内模板单元通过所述第二走行支撑机构支撑于所述外筒体的筒体内,所述第二驱动机构驱动所述内模板合围成内筒体,所述内筒体的外周面与所述骨架结构体的内周面相抵接,通过设于所述外模板或所述内模板上的注入口浇筑成型;

15、s3,相邻塔节浇筑成型:首段塔节浇筑成型后,所述第一驱动机构驱动所述外模板与首段塔节脱模分离,所述第一走行支撑机构朝与首段塔节相邻侧的一个所述临时支墩移动并一端支撑在上面,重复步骤s2,完成与首段塔节相邻接的塔节的浇筑成型;

16、s4,风电塔筒浇筑成型:重复步骤s3的操作,依次完成所有塔节的浇筑,直至完成风电塔筒的浇筑成型。

17、一些实施方式中,所述步骤s1中,当预制的风电塔筒为变径结构筒体时,通过预制不同形状的模板形成不同型号的风电塔筒浇筑成型装置,分别用于大直径断面塔节浇筑、变径断面塔节浇筑以及小直径断面塔节浇筑。

18、一些实施方式中,所述步骤s2-s4中塔节浇筑成型时,通过所述第一驱动机构驱动位于所述抱合部内的所述外模板对接成c形的半筒体状,所述内模筒单元通过所述第二走行支撑机构支撑于铺设在所述半筒体内周面上的骨架结构体上;

19、塔节浇筑成型时,首先对c形的半筒体进行浇筑,待c形的半筒体浇筑完后,所述第一驱动机构继续驱动剩余部分的所述外模板合围在c形的半筒体上形成整体的所述外筒体,继而完成剩余半部分塔节的浇筑。

20、与现有技术相比,本发明具有如下的有益效果:

21、1、本实施例提供的风电塔筒浇筑成型装置,通过内外模筒单元中模板、驱动机构以及支撑机构的协同配合,使现有技术中塔节的浇筑成型后的竖向状态变为水平状态,在完成塔节依次浇筑成型的同时实现了塔节之间的连接,进而实现了风电塔筒的整体浇筑成型,解决了现有技术中因现场安装塔节造成的接缝处混凝土的腐蚀、效率低、费用高、安全性差等问题,提高了塔筒的使用寿命,提升了安装效率,降低了施工危险性以及施工成本。

22、2、本实施例提供的风电塔筒浇筑成型装置,通过优化外模板间和/或内模板间的结构关系,提升浇筑以及脱模的便捷性,提高生产效率。

23、3、本实施例提供的风电塔筒浇筑成型方法,通过使现有技术中现场将塔节竖向堆叠式连接成整体的风电塔筒变为水平躺平式一体浇筑成型,解决了现有技术中因现场安装塔节造成的接缝处混凝土的腐蚀、效率低、费用高、安全性差等问题,提高了塔筒的使用寿命,提升了安装效率,降低了施工危险性以及施工成本。

本文地址:https://www.jishuxx.com/zhuanli/20240615/65663.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表