一种陶瓷3D打印方法与流程

- 国知局

- 2024-07-10 18:18:21

本发明属于3d打印,具体涉及一种陶瓷3d打印方法。

背景技术:

1、3d打印方法可以有效解决外形和结构复杂的结构件生产问题,例如陶瓷件的生产。其中熔融沉积成型方法由于设备结构简单、造价低廉、耗材来源广泛、操作难度低等优点应用最为广泛。当耗材为直径均匀且尺寸精度高的线材时,由进料轮按指令长度送入精确量的耗材并熔融挤出,其进料精度可控,在其他规格参数相同情况下,挤出量的精度能够得到较好保障。而当耗材制成直径均匀的线材存在困难时,例如工程陶瓷的打印中,由于陶瓷中无机粉体含量大,其柔韧性远弱于传统的塑料/树脂耗材,难以得到直径一致性良好、足以应对打印苛刻要求的线材,通常对陶瓷粉体进行表面改性后与多种有机助剂混合蜜炼后造粒,获得颗粒状耗材供3d打印使用。

2、螺杆挤出机是最常见的适合颗粒状3d打印耗材的挤出机构,当螺杆转速恒定时,最终耗材挤出量正比于螺杆转动角度(圈数),在单位时间内,若想要在通过调节螺杆转速来控制挤出量,需要以耗材挤出量随螺杆转速变化的趋势呈现接近线性关系为前提。

3、需要明确的是:螺杆挤出机的挤出量并非是受螺杆转速的单一影响,而是受螺杆转速和其他多种因素的综合影响,并非是受其中较为关键的因素包括螺距、牙槽形状和尺寸参数、螺杆的长径比、挤出筒与螺杆的配合程度或磨损程度、耗材的物化性能(包括粘度、流动性、摩擦系数)、挤出温度等诸多因素都对实际挤出量有着较大影响,另外,不同耗材熔融状态下的流动速度不同,螺杆转速相同情况下的挤出量会发生变化。

4、目前较为科学的做法是,在材料、温度等确定不变后,分别测出不同转速下的螺杆挤出量,再以这个挤出量的实际测量值作为控制参数来辅助保证3d打印时挤出量的精确性。但陶瓷耗材由无数高硬度的微小颗粒形成,随着打印的进行,螺杆和挤出筒的磨损不可避免,实际的挤出量必然会偏离预先的实际测量值,而由于挤出机的实际挤出能力已经偏离了上述测量值,由于偏离量无法测量,也无法通过原先设定的参数二次调节将挤出量准确调回,极易导致出现出料不准导致的打印精度问题,轻则造成明显工艺缺陷,重则导致打印失败。

5、具体情况为:当挤出量的精度无法保障时,若出料不足,会导致临近路径之间存在空隙,出现裂缝空洞缺陷,或者是上下层之间由于材料缺少而导致层间结合力不足,后续排胶工序、烧成工序会由于这些“非均匀力”而导致的分层、开裂缺陷。若设置较大的冗余挤出量,虽然能够解决前述因出料不足导致的缺陷问题,但是冗余的挤出量会显著降低尺寸精度,后期还需要过多人工二次修坯工作,加大了能耗成本和人工成本,且人工修坯存在主观性,一致性较差,这些导致产品品质不佳的源头,于此同时,冗余量也会出现在竖直方向:已打印的部分过于接近挤出头,一方面造成挤出头磨损加剧,另一方面,挤出头运动过程也会把运动力强行是加到已打印部分,在打印面上造成类似“耕地”的壕沟,耕严重者,挤出头直接把结构薄弱处压裂、击碎,造成打印失败,孤岛、薄壁结构等缺乏稳定构造的细节的打印过程更容易受到扰乱而损坏。

技术实现思路

1、本发明要解决的技术问题是提供一种受控度高,3d打印产品质量及精度高且一致性好的陶瓷3d打印方法。

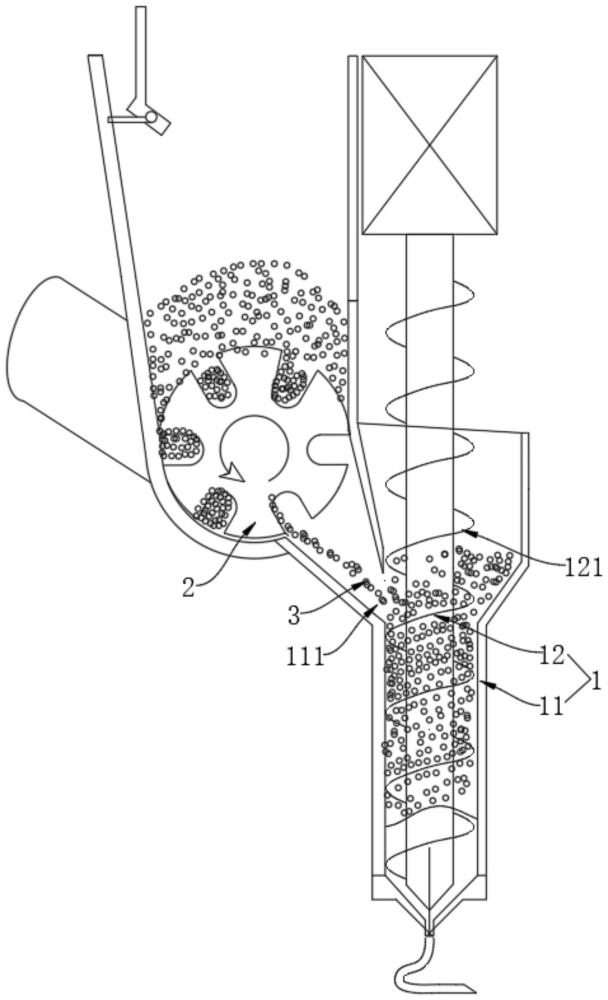

2、本发明的内容提供一种陶瓷3d打印方法,使用了熔融挤出式3d打印机和定量给料机构,所述熔融挤出式3d打印机的挤出机构包括挤出筒和设置在挤出筒内的挤出螺杆;

3、进行3d打印时,伴随挤出螺杆每转动一定角度,定量给料机构向挤出筒输入定量的耗材,且挤出螺杆每转动该角度的设计挤出量大于或等于挤出螺杆每转动该角度时定量给料机构向挤出筒输入的耗材量,并小于或等于挤出螺杆每转动该角度时定量给料机构向挤出筒输入的1.6倍耗材量。

4、更进一步地,所述定量给料机构的即时给料速度大于或等于3d打印切片软件给出的同一时刻的即时理论输入值,且小于或等于该理论输入值的120%。

5、更进一步地,所述定量给料机构向挤出筒输入定量耗材的方式为颗粒计数式给料、固定容积式给料或固定重量式给料;进行3d打印时,所述定量给料机构向挤出筒输入定量耗材的动作和挤出螺杆转动进行挤出的动作联动,联动方式为通过脉冲控制信号联动、动力信号联动、或机械联动。

6、更进一步地,所述挤出螺杆转动进行挤出的动作通过挤出电机驱动,所述定量给料机构为颗粒计数式给料或固定容积式给料时,定量给料机构向挤出筒输入定量耗材的动作通过给料电机驱动,所述给料电机和挤出电机同步使用熔融挤出式3d打印机的同一驱动脉冲信号进行控制,且给料电机和挤出电机中的至少一个的电机驱动器可通过细分设置调节转速,以配置给料电机和挤出电机的转速比,适应不同挤出难度耗材的打印需求。

7、更进一步地,所述定量给料机构为颗粒计数式给料时,所述耗材为粒度1~50mm的单粒径颗粒耗材,定量给料机构向挤出筒内输入固定颗粒数量的单粒径颗粒耗材。

8、更进一步地,所述定量给料机构为固定容积式给料时,所述耗材为粒度0.1~2mm、经过分级和粒度级配的颗粒集合体耗材,定量给料机构向挤出筒内输入固定容积的颗粒集合体耗材。

9、更进一步地,所述挤出螺杆转动进行挤出的动作通过挤出电机驱动,所述定量给料机构为固定重量式给料时,所述定量给料机构为配置有定量秤的输送机构,配置有定量秤的输送机构的送料动作由驱动电机驱动,驱动电机的转动、定量秤的称料频率及挤出电机的转动同时采用熔融挤出式3d打印机的挤出脉冲信号进行控制,且挤出电机可通过电机驱动器的细分设置调节转速,以调节挤出电机转速与输送机构驱动电机转速、定量秤的称料频率之间的比例,适应不同挤出难度耗材的打印需求;

10、更进一步地,所述输送机构配置的定量秤不止一个且可切换、组合使用,各定量秤的称量设定值不同,根据目标打印区域所需的耗材输入量切换与称重设定值相匹配的定量秤,切换方式为与预设阈值实时对比后自动切换或根据3d打印目标要求在打印前人工切换。

11、更进一步地,与预设阈值实时对比后自动切换的方式为:根据单层打印中目标打印区域所需的耗材输入量,对所有定量秤的称量设定值进行组合,选择与目标打印区域所需耗材输入量相同或差值最小的组合方式作为定量秤在该目标打印区域的最优组合方式,并使用该最优组合方式对耗材依次进行称量;

12、当该最优组合方式中称量设定值总数与目标打印区域所需耗材输入量具有差值时,该差值累积计入下一个目标打印区域所述的耗材输入量。

13、更进一步地,所述定量给料机构为颗粒计数式给料、固定容积式给料时,所述耗材的松装密度相对于3d打印耗材松装密度的目标控制值的离散度小于或等于8%,或是耗材松装密度测量值的极差与3d打印耗材松装密度目标控制值之比小于或等于17%;

14、所述耗材的松装密度相对于3d打印耗材松装密度的目标控制值的离散度小于或等于30%,或是耗材松装密度测量值的极差与3d打印耗材松装密度目标控制值之比小于或等于75%。

15、当挤出螺杆每转动一定角度的设计挤出量等于挤出螺杆12每转动一定角度时定量给料机构向挤出筒输入的耗材量时,挤出筒内耗材量不变,挤出量严格等于给料量,与送入的耗材量一致。

16、若挤出螺杆几何结构不变、耗材属性不变、挤出筒内温度场不变、挤出螺杆转速恒定,当挤出螺杆每转动一定角度的设计挤出量大于挤出螺杆每转动一定角度时定量给料机构向挤出筒输入的耗材量时,挤出螺杆的挤出能力由于送入耗材的量不饱和,导致挤出筒内容留的耗材量发生变化,此时螺杆的实际挤出能力决定于其有效长径比。在本发明中,挤出螺杆的长径比决定于挤出筒长度方向上多大程度未熔融和已熔融的耗材所占据。占据部分越多,挤出螺杆长径比越大,对应的挤出量就越多;反之,如果精准送入的耗材量小于挤出螺杆的设计挤出量,则会在相同条件下导致挤出螺杆有效长径比的降低,最终导致挤出能力的相应下降,整个过程,由于输入的耗材量始终不及挤出螺杆的最大挤出能力,因此挤出筒始终保持“不满载”状态。

17、在刚开始3d打印时,为保证打印工件与热床充分粘接,挤出筒内预先充满耗材,以确保挤出前期,能够保证足量耗材挤出,避免起翘,当挤出螺杆每转动一定角度的设计挤出量大于定量给料机构向挤出筒输入的耗材量,并小于或等于挤出螺杆每转动一定角度时定量给料机构向挤出筒输入的1.6倍耗材量时,随着挤出的进行,进入到挤出筒内的耗材量小于同单位时间内挤出螺杆的挤出能力,挤出螺杆中输送段的作用长度会因为熔融耗材的持续前推进入挤压段及均化段而缩短,直至挤出筒内原先设计的输送段所在的区域完全中空,甚至于原先设计的挤压段所在的区域也中空,此时,挤出螺杆上实际起作用的长度被大大压缩,效果上等同于显著降低了挤出螺杆的“长径比”,从而使挤出螺杆的实际挤出量受挤出头阻力的影响逐渐增加,实际挤出量逐渐减小,由于输入的耗材量精准可控,当实际挤出量减小到与同时间内输入挤出筒内的耗材量时,挤出筒内会达到稳定状态,实现动态平衡,实际挤出量会趋于与同时间内输入的耗材量一致。即最终结果为“即时精准输入”的耗材会通过挤出螺杆挤出量的“自发”调整过程而实现效果远超传统“调整螺杆转速”的较为精准的挤出效果。而上述倍数的设置,能够保障产品打印密实度、层间结合力更高,且不会有过多的冗余量,减小产品烧成后的机械加工量和加工难度。

18、需要指出的是,打印过程中由于3d打印自动控制过程瞬时输入量变化而导致“即时精准输入”量有所变化,由于挤出螺杆有效挤出量和“有效长径比”是两个彼此影响而共同改变的量,其变化相比“即时精准输入量”有一定滞后,这种滞后相比常规使用线材输入的fdm大(后者直接送入或回抽规范丝径的线材),然而从整个3d打印过程来看,本发明使用“精准输入量”控制输出量具有相对精准性,且这个“精准输入量”随着挤出螺杆的挤出动作联动,即受控于3d打印程序中控制挤出机的g代码,可以保持连续打印作业下实际挤出量的高度与根据控制挤出机的g代码换算的理论挤出量的一致性,大幅度提高产品打印精度。

19、传统fdm式陶瓷3d打印方法使用耗材充满挤出筒时“挤出量≈螺杆挤出能力×螺杆转数(g代码控制输出量)”的控制模式,由于挤出螺杆的实际挤出能力受到螺杆直径、螺牙形状、螺杆长度、螺杆压缩段压缩比、螺距、螺杆/挤出筒配合精度、耗材/挤出螺杆/挤出筒摩擦系数、温度场、耗材性能、挤出阻力等多种因素的综合影响,即便是实际挤出量与螺杆转速有着近似的线性关系,线性关系的比例无法计算得到,且随着螺杆磨损加剧,材料批次变化、温度场的少许改变,这种“线性关系”并不能保持数月、数周甚至是数日以后打印效果的一致性,导致即便这种“线性关系”依然存在,但比例系数发生改变,即上述公式中“螺杆挤出能力”发生了漂移,实际挤出量必然会逐渐偏离控制目标,无法可靠地应用于规模化工业生产。

20、相比于传统直接使用螺杆挤出机挤压、熔融并挤出颗粒状陶瓷3d打印耗材的方式,本发明提出使用“挤出机g代码控制输出量=耗材精准输入量”替代传统的“挤出量≈螺杆挤出能力×螺杆转数”的方式。在耗材尺寸精度难以确保的情况下,保障连续打印作业下挤出量的一致性,提高产品打印精度。

21、因此本发明具有以下有益效果:

22、1、利用进料和出料的同步,能够在无需完全充满挤出筒的情况下实现挤出筒内部的动态平衡,相同出料百分比设置下,大幅度减小了出料冗余量,出料精度可控性高,消除传统依靠经验设置而实际出料无法精准可控导致的缺料、冗料,避免打印缺陷、精度低的问题,提高产品打印精度和一致性,打印后产品的结构稳定性更好,减少了后期人工二次修坯的工作量,提高产品的质量和成品率。

23、2、方法简便易于实现,可直接应用于大多数3d打印机主板上,实现各类高精度陶瓷的3d打印,尤其是应用至外形和结构复杂且精度要求高的陶瓷件打印中,能够显著提升打印产品质量和成品率。

24、3、降低了对耗材形状和尺寸精度的要求,可使用的耗材包括但不限于预制颗粒、普通造粒、普通粉末、含块状颗粒的返回料等多种形式,能够在使用在前述任意耗材形式时实现高精度陶瓷件打印需求,而由于降低了对耗材的限制,可应用的打印场合更多。

25、4、由于出料精度高、打印一致性好,且方法简便易于实现,因此应用场景广泛,既能应用于高附加值工程陶瓷如氧化锆zro2、氮化硅si3n4、刚玉al2o3等工程陶瓷,还能应用于电瓷、日用瓷、陶器、建筑陶瓷的高精度3d打印上。

26、5、无需在打印前测量挤出螺杆转速对应的实际挤出能力后根据转速/挤出量对照表进行调试,调试和适配难度较传统方式大大降低,多数新型陶瓷的3d打印,只需验证耗材材料能够实现可持续打印,就能免调试实现批量精确打印生产。

27、6、可实现的结构简单,无需借助复杂设备,成本较低,且由于打印精度及质量高,减少二次修坯的人工成本,因此投入实际打印产线使用时造价低,综合效益佳。

本文地址:https://www.jishuxx.com/zhuanli/20240615/67458.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表