一种陶瓷轴芯成型模具的制作方法

- 国知局

- 2024-07-10 18:23:57

本发明涉及模具领域,更具体地说,涉及一种陶瓷轴芯成型模具。

背景技术:

1、陶瓷轴芯在生产过程中常用的成型方法有干压、流延以及注射,其中干压成型是应用最广泛的一种成型工艺,干压成型又称模压成型,是将经过造粒后流动性好,颗粒级别合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯,这种塑形工艺干燥和烧成收缩较小,陶瓷坯体尺寸准确并且操作简单,便于实现机械化作业,因此被广泛应用于陶瓷轴芯这类型状简单制品的成型加工。

2、授权公告号为cn114179196b的中国专利公开了一种陶瓷轴芯成型模具,通过在模具筒体的上端面设置封压盖,下表面利用杠杆原理设置爪盘,利用加压杆实现上下两个加压模块的联动,从而用单压头压力机单向加压就可以实现陶瓷轴芯成型模具内对粉料双向加压的效果,避免了在传统的单压头压力机单向加压压制工艺中因为压力不均匀导致在压坯高度方向和横截面上产生密度不均匀的现象。

3、授权公告号为cn112092148b的中国专利公开了一种陶瓷轴芯成型模具,上模下压时,第一滑块会不断压缩缓冲机构的主杆和副杆以及缓冲弹簧,同时主杆会向下挤压抗压机构的压板和第一压缩弹簧,第一压缩弹簧向主杆施加一个向上的作用力,缓冲弹簧向第一滑块施加一个向上的作用力,共同对下模下压时产生的冲击力进行缓冲,避免下模下压时产生的冲击力过大,导致上模下压时产生的冲击力过大,损坏上模和下模。

4、上述第一种方法通过陶瓷轴芯成型模具内对粉料双向加压的效果,避免了因为压力不均匀导致而产生密度不均匀的现象,第二种方法通过多次缓冲而对下模下压时产生的冲击力进行缓冲,避免了上模下压时产生的冲击力过大,损坏上模和下模,但是由于模压成型制作的陶瓷轴芯,所需的材料为粉末材质,容易导致粉末在模具内的密度不一,导致放入模具内的材料较少,而上模具向下压合时,模具的移动距离是固定的,当放入模具内的材料较少时,容易导致制作出的陶瓷轴芯的密度较小,陶瓷轴芯的品质差。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种陶瓷轴芯成型模具,通过在移动块向上移动时,三角块对金属片挤压,从而使金属片发生变形,而金属片通过三角块后,金属片来回振动,使移动块发生振动效果,下模具与移动块相贴合,方便下模具也发生振动,下模具振动导致下模具内的原料之间贴合更加紧密,使下模具内的物料排列更加紧实。

2、为解决上述问题,本发明采用如下的技术方案。

3、一种陶瓷轴芯成型模具,包括下模具,所述下模具的表面设置有填充机构;

4、所述填充机构的移动可以使下模具发生振动,下模具的振动使下模具内的原材料振动,达到下模具内原材料之间更加紧密;

5、所述填充机构包括滑动连接于下模具表面的移动块,所述下模具的左侧向移动块的方向延伸形成第一延伸块,所述移动块的内部对应第一延伸块的位置开设有第二移动槽,所述下模具的右侧中部位置固定连接有三角块,所述移动块的内部右侧内部对应三角块的位置固定连接有多个呈等距分布的金属片,所述金属片的材质为具有弹性的金属。

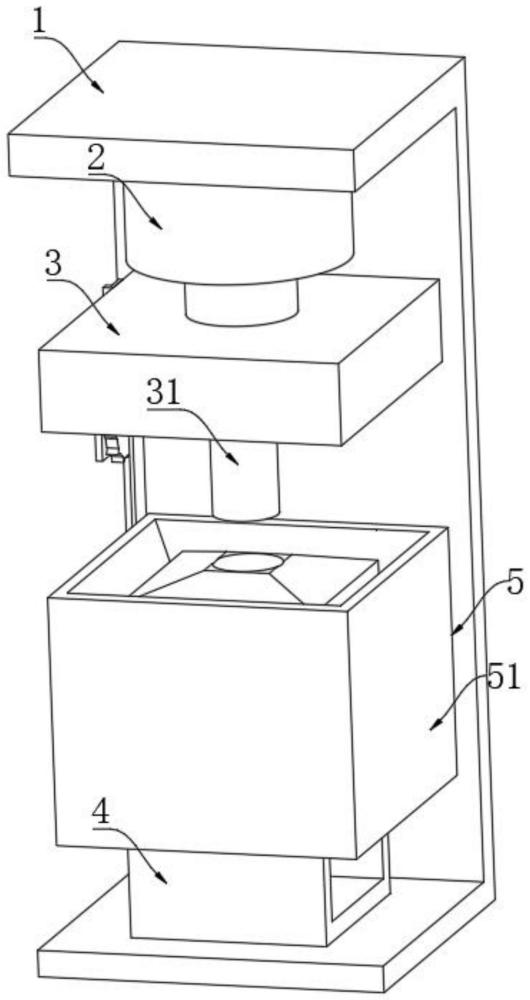

6、进一步的,所述下模具的底部固定连接有框架,所述下模具固定于框架的下端横杆的顶部,所述框架的上端横杆的底部固定连接有液压缸,所述液压缸的输出轴端部固定连接有上模具。

7、进一步的,所述上模具与移动块之间设置有驱动机构,所述驱动机构包括固定于上模具左侧的第一驱动板,所述框架的中部左侧固定连接有安装板,所述安装板的表面转动连接有第一齿轮,所述第一驱动板的表面开设有第一齿槽。

8、进一步的,所述移动块的左侧固定连接有第二驱动板,所述第二驱动板的表面开设有第二齿槽,所述第一延伸块的底部焊接有处于自然伸展状态的第二弹簧。

9、进一步的,所述移动块顶部内壁开设有第四斜面,所述下模具的内部顶端开设有第一圆孔。

10、进一步的,所述下模具的顶部开设有第二斜面,所述第二斜面的靠近第一圆孔的一侧高于靠近移动块的一侧。

11、进一步的,所述下模具的内部滑动连接有挡板,所述挡板的后侧向后侧延伸形成第二延伸块。

12、进一步的,所述第二延伸块的左侧固定连接有处于紧绷状态的第一弹簧,所述下模具的内部对应第二延伸块的移动轨迹开设有第一移动槽。

13、进一步的,所述挡板的中部开设有第二圆孔,所述挡板的右侧顶部开设有第三斜面。

14、进一步的,所述下模具的内部底部开设有排料腔,所述排料腔的底部开设有第一斜面。

15、相比于现有技术,本发明的有益效果:

16、1、本方案通过在移动块向上移动时,三角块对金属片挤压,从而使金属片发生变形,而金属片通过三角块后,金属片来回振动,使移动块发生振动效果,下模具与移动块相贴合,方便下模具也发生振动,下模具振动导致下模具内的原料之间贴合更加紧密,使下模具内的物料排列更加紧实,然后在下模具的内部再添加材料,使下模具内的原料压合时更加紧密,使压合出的陶瓷轴芯密度达到要求,有效避免了下模具内原料之间间隔较大,导致下模具内填满材料后,下模具内原料较少,导致压合后陶瓷轴芯密度较小,造成制作后的陶瓷轴芯不合格。

17、2、本方案通过第一齿轮的旋转,且第二齿槽与第一齿轮啮合,第一齿轮的旋转即可驱动第二驱动板向上移动,而第二驱动板向上移动即可控制移动块向上移动,使移动块向上移动更加方便,所述第一延伸块的底部焊接有处于自然伸展状态的第二弹簧,在移动块带着第二弹簧向上移动过程中,第二弹簧向上移动过程中对第一延伸块挤压,使第二弹簧从自然伸展状态转变为紧绷状态,方便移动块在第二弹簧的作用下可以回到原先位置。

18、3、本方案通过在第四斜面与下模具之间放置材料,移动块向上移动时,移动块即可带着这些材料向上移动,这些材料进入第一圆孔,方便上模具对第一圆孔内的材料挤压,而方便对第一圆孔内部填充材料,不需要人工填充,使装置使用更加方便,且移动块向上移动过程中同步对下模具进行振动,使第一圆孔内的材料填充的更加紧密,方便上模具对材料的压合,使装置使用更加方便。

19、4、本方案通过挡板带着第二圆孔从第一圆孔的下方离开,挡板将第一圆孔堵住,方便将要进入第一圆孔的材料留在第一圆孔的内部,方便上模具对这些材料压合,通过移动块对第三斜面挤压,使挡板回到原先位置,方便后续重复使用,而挡板回到原先位置后,第二圆孔回到第一圆孔的下方,方便第一圆孔内部的压合后的陶瓷轴芯从第二圆孔处掉落,方便对陶瓷轴芯进行收集,使装置使用更加方便。

20、5、本方案通过制作后的陶瓷轴芯通过第一圆孔后再次通过第二圆孔进入排料腔的内部,方便对这些陶瓷轴芯进行收集,第一斜面倾斜设置,方便陶瓷轴芯在第一斜面的导向下从排料腔的内部离开,不需要人工打开排料腔将陶瓷轴芯取出,使装置使用更加方便,有效避免了移动块在上下移动过程中,移动块将工作者的肢体夹住,造成不必要的损伤,使装置的安全性更高。

本文地址:https://www.jishuxx.com/zhuanli/20240615/68127.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表