一种织物表面阻燃功能层及其制备方法和阻燃织物与流程

- 国知局

- 2024-07-11 14:43:31

本发明涉及织物领域,进一步地说,是涉及一种织物表面阻燃功能层及其制备方法和阻燃织物。

背景技术:

1、织物的表面功能化可以分为物理方法与化学方法,其中操作最为简单的是物理涂敷。溶胶–凝胶法(sol-gel)、层-层自组装(lbl)以及表面接枝等操作相较复杂。物理法制备的表面功能层往往存在功能层与基体的作用力弱、耐水洗差的问题,所以引入化学交联、接枝及聚合技术是目前改善织物表面功能层牢固度的有效方法。基于化学改性的表面处理方法按照功能层与基体表面的作用方式,可分为接枝到表面的“grafting to”和从表面接枝的“grafting from”两种,其中利用可见光诱导的表面化学接枝阻燃改性技术具有反应条件温和、反应过程易控的优点,尤其是在功能层制备中具有很大的应用潜力。此外,光诱导可控聚合技术甚至可以采用自然光作为光源,具有绿色环保的优势。因此,基于光诱导的可控聚合技术将有望成为实现织物表面功能层设计与可控生长的重要技术方法,以此推动光诱导表面处理技术在功能性织物的应用。

2、但目前现有技术是利用uv辐照将溶液体系中的一些单体直接聚合至织物表面制备阻燃聚合物层,主要存在两个技术问题:一个是现有技术基于的是常规的自由基聚合技术,无法实现聚合物分子量及分子量分布的有效调控,以及聚合物链末端的活性;另一个技术问题是现有技术仍然大量采用紫外辐照,能量高,辐照强度大,对织物基体也会造成一定程度的损伤。

技术实现思路

1、为了解决现有技术中存在的技术问题,本发明提供了一种织物表面阻燃功能层及其制备方法和阻燃织物。

2、本发明基于光诱导的可控自由基聚合技术,一方面可以实现光源的扩张,实现可见光,甚至自然光辐照下阻燃聚合物层的合成;另一方面可以实现聚合物功能层在敞开体系的聚合,具有一定的耐氧性。

3、本发明实现聚合物阻燃层的多种大分子设计,包括不同类型嵌段聚合物分子以及大分子的多种拓扑结构,以实现阻燃元素的优化排布,提高阻燃效率;采用温和的可见光,甚至是自然光实现织物表面阻燃功能层的制备,克服了传统紫外辐照技术对织物基体造成的损伤,同时降低生产能耗,实现节能目标。

4、本发明的目的之一是提供一种织物表面阻燃功能层。

5、所述织物表面阻燃功能层包括织物和织物表面阻燃功能层;所述的织物表面阻燃功能层为笼型聚倍半硅氧烷接枝层或膦酸酯类化合物接枝层;接枝率为0.5~10wt%。

6、本发明一种优选的实施方式中,

7、所述织物为化学纤维织物和/或天然织物;优选地,

8、所述化学纤维织物为聚酯织物、聚酰胺织物、聚丙烯腈织物、聚乙烯醇织物、聚丙烯织物、聚乙烯织物中的至少一种;其中所述聚酯织物优选为聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯、聚乳酸酯、聚羟基丁酸脂、聚己内酯、聚丁二酸丁二醇酯、聚戊二酸丙二醇酯、聚呋喃二甲酸乙二醇酯中的至少一种;

9、所述天然织物为棉织物、麻织物、丝织物、毛织物中的至少一种。

10、本发明一种优选的实施方式中,

11、所述膦酸酯类化合物为具有双键的膦酸酯类化合物;优选为甲基丙烯酸甲基膦酸二乙酯、丙烯酸甲基膦酸二乙酯、甲基丙烯酸乙基膦酸二乙酯、丙烯酸乙基膦酸二乙酯和丙烯酸乙基膦酸二甲酯中的至少一种;和/或,

12、所述笼型聚倍半硅氧烷为含氨基的笼型聚倍半硅氧烷;优选为氨丙基-异丁基改性的多面体低聚倍半硅氧烷、氨基乙基氨基丙基异丁基改性的多面体低聚倍半硅氧烷、八氨苯基低聚倍半硅氧烷、对氨基苯基异丁基笼型倍半硅氧烷中的至少一种。

13、本发明一种优选的实施方式中,

14、所述接枝层通过光引发聚合反应得到。

15、本发明的目的之二是提供一种织物表面阻燃功能层的制备方法,包括以下步骤:

16、(1)采用有机胺对织物进行表面功能化,得到氨基功能化织物;

17、(2)将步骤(1)得到的氨基功能化织物与大分子链转移剂在有机溶液中反应,得到表面接枝大分子链转移剂的氨基-链转移剂功能化织物;

18、(3)通过以下两种方案之一,对步骤(2)得到的氨基-链转移剂功能化织物进行光引发可控聚合反应,得到所述织物表面阻燃功能层:

19、方案a:在光引发聚合反应条件下,将烯酸环氧烷酯和/或烷基烯酸环氧烷酯在步骤(2)得到的氨基-链转移剂功能化织物表面聚合,得到含有烯酸环氧烷酯和/或烷基烯酸环氧烷酯聚合物表面层的功能化织物,再经笼型聚倍半硅氧烷二次功能化,得到所述织物表面阻燃功能层;

20、方案b:在光引发聚合条件下,将具有双键的膦酸酯类化合物在步骤(2)得到的氨基-链转移剂功能化织物表面聚合,得到所述织物表面阻燃功能层。

21、本发明一种优选的实施方式中,

22、步骤(1),

23、所述氨基功能化织物其表面氨基含量为(0.5~5)×10-6mol/g,优选为(0.8~2)×10-6mol/g,更优选为(0.8~1.6)×10-6mol/g;

24、所述有机胺为氨基硅烷偶联剂、多巴胺盐酸盐中的至少一种;所述氨基硅烷偶联剂优选为γ-氨丙基三乙氧基硅烷(kh550)、n-氨乙基-3-氨丙基甲基二甲氧基硅烷(kh602)、γ-氨丙基三甲氧基硅烷(kh540)、n-(β-氨乙基)-γ-氨丙基三甲氧基硅烷(kh792)中的至少一种;

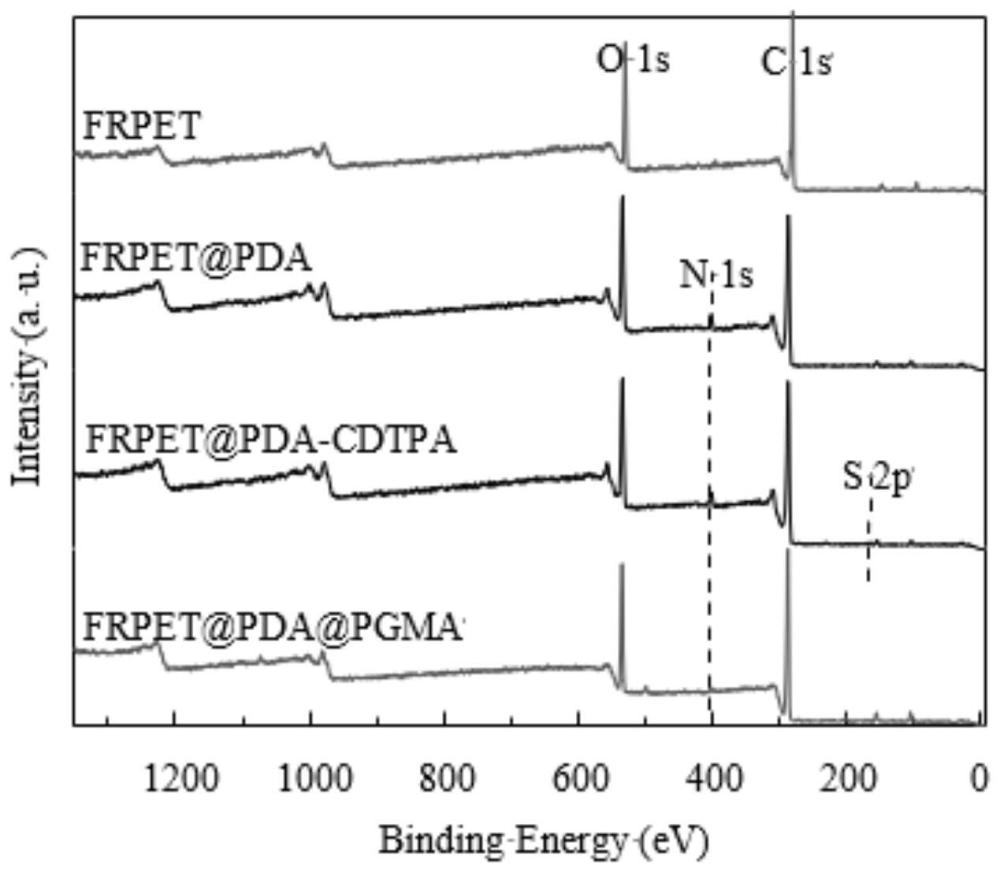

25、所述多巴胺的盐酸盐属于儿茶酚胺类,是仿生多巴胺化学进行基体表面改性得到的,通过多巴胺(da)在弱碱性环境中的自聚合,形成聚多巴胺功能层;

26、所述织物为化学纤维织物或天然织物;优选地,

27、所述化学纤维织物为聚酯织物、聚酰胺织物、聚丙烯腈织物、聚乙烯醇织物、聚丙烯织物、聚乙烯织物中的至少一种;其中所述聚酯织物优选为聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(pbt)、聚萘二甲酸乙二醇酯(pen)、聚乳酸酯(pla)、聚羟基丁酸脂(phb)、聚己内酯(pcl)、聚丁二酸丁二醇酯(pbs)、聚戊二酸丙二醇酯(ppg)、聚呋喃二甲酸乙二醇酯(pef)中的至少一种;

28、所述天然织物为棉织物、麻织物、丝织物、毛织物中的至少一种;。

29、本发明一种优选的实施方式中,

30、步骤(1),

31、用氨基硅烷偶联剂对织物进行表面功能化包括织物预处理和将预处理后的织物用氨基硅烷偶联剂溶液浸渍;优选地,

32、所述织物预处理包括用碱液处理;所述碱液优选为naoh和/或koh溶液;所述碱液浓度优选为0.1~1m;预处理时间优选为18~30h;预处理可以增加聚酯织物表面的羟基含量,而多巴胺改性则不需要碱液预处理,可以直接通过浸渍处理完成;

33、所述氨基硅烷偶联剂溶液的浓度为0.01~10g/l;优选为1~2g/l;氨基硅烷偶联剂溶液的溶剂为醇类溶剂,优选为乙醇、异丙醇中的至少一种;

34、所述预处理后的织物与氨基硅烷偶联剂溶液的质量体积比为20:(0.5~5)g/l;优选为20:(0.5~1)g/l;

35、将预处理后的织物用氨基硅烷偶联剂溶液浸渍反应的时间为0.5~5h,优选为0.5~2h;浸渍可在紫外辐照下进行。

36、本发明一种优选的实施方式中,

37、步骤(1),

38、用多巴胺盐酸盐对聚酯织物进行表面功能化包括将所述织物浸渍在缓冲溶液里,之后加入多巴胺盐酸盐充分溶解并浸渍;

39、所述缓冲溶液的ph值为5~9;

40、所述缓冲溶液包括tris盐酸盐缓冲溶液、乙酸钠缓冲溶液中的一种;当缓冲溶液为乙酸钠缓冲溶液时,还需要加入高碘酸钠;高碘酸钠是氧化剂,在弱酸性环境下实现多巴胺自聚合的氧化剂,而tris盐体系为弱碱性环境,不需要再增加助剂,多巴胺可在弱碱性环境中发生自聚合;更优选地,

41、所述tris盐酸盐缓冲溶液的浓度为10~200mm,进一步优选为50~100mm;

42、所述乙酸-乙酸钠缓冲溶液的浓度为10~200mm,进一步优选为10~100mm;

43、所述高碘酸钠的浓度为10~100mm,进一步优选为10~50mm;

44、所述多巴胺盐酸盐的浓度为0.01~10g/l;优选为1~2g/l;多巴胺的盐酸盐的溶剂为去离子水;

45、多巴胺的盐酸盐与织物的用量比为(0.5~5)l多巴胺的盐酸盐:20g织物;优选为(0.5~2)l多巴胺的盐酸盐:20g织物;表面功能化反应温度为室温至60℃;表面功能化反应时间为1~24h;优选为1~12h。

46、本发明一种优选的实施方式中,

47、步骤(2),

48、所述大分子链转移剂为二硫代苯甲酸酯、三硫代碳酸脂、二硫代烷基酯、二硫代碳酸脂、二硫代氨基甲酸酯、4-氰基-4-[[(十二烷硫基)硫酮甲基]硫基]戊酸(cdtpa)、3-(4-苯甲酰基苯基甲硫基硫代羰基硫基)丙酸、2-(十二烷基三硫代碳酸酯基)-2-甲基丙酸(ddmat)、s,s'-二(α,α'-甲基-α"-乙酸)三硫代碳酸酯(trit)、2-氰基-2-丙基苯并二硫(cpdb)、2-(十二烷基硫代羰基硫代硫基硫基)丙酸(dtpa)、s-(2-氰基-2-丙基)-s-十二烷基三硫代羰基酯(cptc)和2-(1-羧基-1-甲基乙基磺酰基硫代羰基磺酰基)-2-甲基丙酸(cmp)中的至少一种;

49、4-氰基-4-[[(十二烷硫基)硫酮甲基]硫基]戊酸的结构式为:

50、

51、3-(4-苯甲酰基苯基甲硫基硫代羰基硫基)丙酸的结构式为:

52、

53、2-(十二烷基三硫代碳酸酯基)-2-甲基丙酸(ddmat)、2-(十二烷基硫代羰基硫代硫基硫基)丙酸(dtpa)、s-(2-氰基-2-丙基)-s-十二烷基三硫代羰基酯(cptc)、2-(1-羧基-1-甲基乙基磺酰基硫代羰基磺酰基)-2-甲基丙酸(cmp)的结构式分别如下:

54、

55、所述有机溶剂为二甲基亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、二氯甲烷、n,n-二异丙基乙胺、四氢呋喃(thf)中的一种;

56、还包括催化剂、脱水剂;所述催化剂优选为4-二甲氨基吡啶(dmap);所述脱水剂为二环己基碳二亚胺(dcc)、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺盐酸盐(edc·hcl)、2-(7-偶氮苯丙三氮唑-1-基)-n,n,n',n'-四甲基脲六氟磷酸酯(hatu)中的至少一种,其中更优选为碳酰二亚胺盐酸盐(edc·hcl);

57、本发明一种优选的实施方式中,

58、有机溶剂与氨基功能化织物的用量比范围是(0.02~0.5)l有机溶剂:1g氨基功能化织物;优选为(0.05~0.2)l有机溶剂:1g氨基功能化织物;和/或,

59、大分子链转移剂、氨基功能化织物的氨基、脱水剂、催化剂的摩尔比为1:(0.01~0.02):(1.5~2.5):(2~3);和/或,

60、在保护性气体氛中反应;所述保护性气体优选为惰性气体、氮气中的至少一种;所述惰性气体优选为氩气;

61、反应温度为30~60℃;优选为35~45℃;反应时间为6~48h;优选为20~28h。

62、本发明一种优选的实施方式中,

63、步骤(3)方案a中,

64、所述烯酸环氧烷酯或烷基烯酸环氧烷酯的结构式为:

65、ch2=crc=oo(ch2)nchoch2,

66、式中,r为h、-ch3、-c2h5或-c3h7;n为1~6的整数;

67、优选为甲基丙烯酸缩水甘油酯(gma),

68、结构式为

69、烯酸环氧烷酯和/或烷基烯酸环氧烷酯与氨基-链转移剂功能化织物的质量比是(0.01~0.5):1;优选为(0.05~0.1):1。

70、本发明一种优选的实施方式中,

71、步骤(3)方案a,

72、所述光引发聚合条件a为在光催化剂a、链转移剂a的存在下,在溶液a中,光辐照下进行光引发聚合;优选于保护性气体氛下进行;

73、优选地,

74、所述光催化剂a为卟啉锌(zntpp)、顺-双(2,2”-联吡啶)二氯化钌(ru(bpy)2cl2)、聚噻吩(pth)、曙红y中的一种,其中更优选为卟啉锌(zntpp);

75、所述链转移剂a为4-氰基-4-[[(十二烷硫基)硫酮甲基]硫基]戊酸、二硫代苯甲酸酯、三硫代碳酸脂、二硫代烷基酯、二硫代碳酸脂、二硫代氨基甲酸酯、3-(4-苯甲酰基苯基甲硫基硫代羰基硫基)丙酸、2-(十二烷基三硫代碳酸酯基)-2-甲基丙酸、s,s'-二(α,α'-甲基-α"-乙酸)三硫代碳酸酯、2-氰基-2-丙基苯并二硫、2-(十二烷基硫代羰基硫代硫基硫基)丙酸、s-(2-氰基-2-丙基)-s-十二烷基三硫代羰基酯、2-(1-羧基-1-甲基乙基磺酰基硫代羰基磺酰基)-2-甲基丙酸(cmp)中的至少一种,其中更优选为4-氰基-4-[[(十二烷硫基)硫酮甲基]硫基]戊酸(cdtpa);

76、所述溶液a为dmso溶液;所述烯酸环氧烷酯和/或烷基烯酸环氧烷酯在溶液a中的浓度为1~20g/l,优选为5~12.5g/l;

77、光催化剂a与烯酸环氧烷酯和/或烷基烯酸环氧烷酯的摩尔比为1:(100~100000),优选为1:(5000~50000),更优选为1:(10000~12000);

78、烯酸环氧烷酯或烷基烯酸环氧烷酯和链转移剂a的摩尔比为(10~1000):1,优选为(50~500):1,更优选为(100~300):1;

79、辐照光波长为380~760nm,优选为460~570nm,黄光波长为570nm,蓝光波长为460nm;辐照光强度为1~10w/m2,优选为3~5w/m2;所述保护性气体优选为氮气;温度优选为室温。

80、本发明一种优选的实施方式中,

81、步骤(3)方案a所述的二次功能化包括将所述含有烯酸环氧烷酯和/或烷基烯酸环氧烷酯聚合物表面层的功能化织物浸渍在笼型聚倍半硅氧烷溶液中进行接枝反应;优选地,

82、所述笼型聚倍半硅氧烷为含氨基的笼型聚倍半硅氧烷;所述含氨基的笼型聚倍半硅氧烷优选为氨丙基-异丁基改性的多面体低聚倍半硅氧烷(nh2poss)、氨基乙基氨基丙基异丁基改性的多面体低聚倍半硅氧烷、八氨苯基低聚倍半硅氧烷(octa poss)、对氨基苯基异丁基笼型倍半硅氧烷中的至少一种;

83、

84、

85、笼型聚倍半硅氧烷溶液中的溶剂为二甲基亚砜(dmso)、n,n-二甲基甲酰胺(dmf)、四氢呋喃(thf)、苯甲醚、氯仿、丙酮、环己酮中的至少一种;

86、笼型聚倍半硅氧烷溶液的浓度为(0.1~20g/l);和/或,

87、反应温度为30~80℃,优选为40~60℃;和/或,

88、反应时间为4~24h,优选为6~12h;和/或,

89、在保护性气体的保护下进行poss的接枝反应;所述保护性气体优选为氮气;和/或,

90、笼型聚倍半硅氧烷与含有烯酸环氧烷酯或烷基烯酸环氧烷酯聚合物层的功能化织物的官能团摩尔比为(1~5):1,优选为(1~2):1;所述官能团是指与二次功能化反应物反应的官能团,如采用gma为原料时,官能团指的是环氧基团;

91、将含有氨基的poss溶于一定体积有机溶剂中,再加入一定质量的烷基烯酸环氧烷酯功能化织物,惰性气氛,一定温度下回流反应一定时间,环氧与氨基poss中的氨基发生环氧开环反应,实现poss的接枝,得到poss二次功能化织物。

92、本发明一种优选的实施方式中,

93、步骤(3)方案b中,

94、所述具有双键的膦酸酯类化合物为甲基丙烯酸甲基膦酸二乙酯(demmp)、丙烯酸甲基膦酸二乙酯(deamp)、甲基丙烯酸乙基膦酸二乙酯(demep)、丙烯酸乙基膦酸二乙酯(deaep)和丙烯酸乙基膦酸二甲酯(dap)中的至少一种;和/或,

95、具有双键的膦酸酯类化合物与氨基-链转移剂功能化织物的质量比是(0.01~0.5):1;优选为(0.05~0.1):1。

96、本发明一种优选的实施方式中,

97、步骤(3)方案b,

98、所述光引发聚合条件b为在光催化剂b、链转移剂b的存在下,在溶剂b中,光辐照下进行光引发聚合;优选于保护性气体氛下进行;

99、优选地,

100、所述光引发聚合条件b的的光催化剂b为卟啉锌(zntpp)、顺-双(2,2”-联吡啶)二氯化钌(ru(bpy)2cl2)、聚噻吩(pth)、曙红y中的一种,其中更优选为卟啉锌(zntpp);

101、所述链转移剂b为4-氰基-4-[[(十二烷硫基)硫酮甲基]硫基]戊酸、二硫代苯甲酸酯、三硫代碳酸脂、二硫代烷基酯、二硫代碳酸脂、二硫代氨基甲酸酯、3-(4-苯甲酰基苯基甲硫基硫代羰基硫基)丙酸、2-(十二烷基三硫代碳酸酯基)-2-甲基丙酸、s,s'-二(α,α'-甲基-α"-乙酸)三硫代碳酸酯、2-氰基-2-丙基苯并二硫、2-(十二烷基硫代羰基硫代硫基硫基)丙酸、s-(2-氰基-2-丙基)-s-十二烷基三硫代羰基酯、2-(1-羧基-1-甲基乙基磺酰基硫代羰基磺酰基)-2-甲基丙酸(cmp)中的至少一种,其中更优选为4-氰基-4-[[(十二烷硫基)硫酮甲基]硫基]戊酸(cdtpa);

102、所述溶液b为dmso溶液;所述具有双键的膦酸酯类化合物在溶液b中的浓度为1~20g/l,优选为5~12.5g/l;

103、光催化剂与具有双键的膦酸酯类化合物的摩尔比为1:(500~100000),优选为1:(5000~50000),更优选为1:(8000~12000);

104、具有双键的膦酸酯类化合物和链转移剂b的摩尔比为(10~5000):1,优选为(50~1000):1,更优选为(100~200):1;

105、辐照光波长为380~760nm,优选为460~570nm;辐照光强度为1~10w/m2,优选为1~3w/m2;在保护性气体氛进行光引发聚合;所述保护性气体优选为氮气;温度优选为室温。

106、本发明的目的之三是提供一种上述方法制备的织物表面阻燃功能层。

107、本发明的目的之四是提供一种包括所述的织物表面阻燃功能层的阻燃织物。

108、所述阻燃织物包括织物和织物表面阻燃功能层。

109、与现有技术相比,本发明的有益效果:

110、本发明可以对聚合物的分子量及分子量分布、聚合物链末端的活性进行有效调控,本发明的技术能够更好地实现聚合物功能层地有效调控,包括大分子组成、拓扑结构设计以及阻燃元素分布,提高阻燃效率。

111、本发明采用温和的可见光,甚至是自然光以及敞开体系实现织物表面阻燃功能层的制备,克服了传统紫外辐照技术对织物基体造成的损伤,同时降低生产能耗,实现节能目标。

本文地址:https://www.jishuxx.com/zhuanli/20240615/70134.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表