一种低吸湿难燃胶合板的制备方法及制得的胶合板与流程

- 国知局

- 2024-07-11 15:22:28

本发明涉及阻燃材料,具体涉及一种低吸湿难燃胶合板的制备方法及制得的胶合板。

背景技术:

1、根据gb20286-2006《公共场所阻燃制品及组件燃烧性能要求和标识》的要求,所有应用于学校、商场、娱乐场所等公众聚集场所和人员密集场所的胶合板都必须经过阻燃处理而达到一定的难燃等级。制备难燃胶合板的常规工艺有两种:一种是单板浸渍阻燃剂,再施胶压制成板,此种工艺阻燃剂用量高,且处理的单板易吸潮,腐蚀轻钢龙骨等金属连接件;另一种是胶黏剂中添加阻燃剂,再施胶压制成板,此种工艺需要层层阻燃,阻燃成本增加,同时对于9~12mm的薄板阻燃效果不理想。

2、无机胶黏剂具有阻燃抑烟、胶结性能好、无醛环保、原料成本合理的特征,是制作难燃胶合板的理想胶黏剂之一。然而,无机胶黏剂与木材的界面相容性差,胶液较稀,施胶困难,需要采用合适的施胶工艺、压制固化参数、原料配比等,来提高无机胶黏剂与木材的界面相容性,延长施胶时间,从而提高无机胶黏剂的胶结性能。公开号为cn 116574452 a的中国发明专利申请,公布了一种胶合板用耐水型氯氧镁无机胶黏剂。该胶黏剂作为胶合板用胶黏剂,不含甲醛等有机挥发物,但该胶黏剂较稀,在辊胶机上操作困难,涂布性能差,同时,使用该胶黏剂需要很大的涂布量才能稳定的达到b1级阻燃等级,板材容易出现透胶现象。

技术实现思路

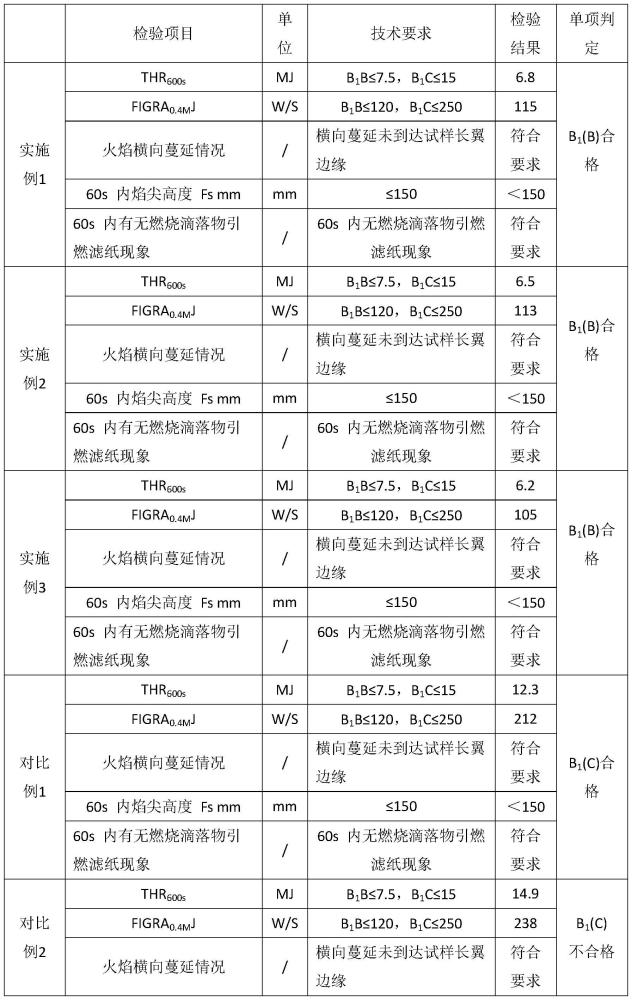

1、本发明要解决上述问题,从而提供一种低吸湿难燃胶合板的制备方法。由此法制得的胶合板,解决了传统湿法难燃胶合板存在的吸潮、腐蚀金属连接件的问题,同时阻燃性能可以稳定达到b1级。

2、本发明解决上述问题的技术方案如下:

3、一种低吸湿难燃胶合板的制备方法,包括以下步骤:

4、s1、提供一胶合板作为基材板;

5、s2、在所述基材板的两面涂覆硫氧镁胶黏剂,得到施胶基材板;

6、s3、提供两块单板;

7、s4、以单板-施胶基材板-单板的顺序进行组坯,得到低吸湿难燃胶合板的板坯;

8、s5、将所述板坯先后进行冷压和热压,制得低吸湿难燃胶合板。

9、作为上述技术方案的优选,所述冷压的工艺条件为:单位压力0.8~3.0mpa,时间20~48h;所述热压的工艺条件为:单位压力0.2~0.5mpa,热压温度40~50℃,热压时间3~10min。

10、作为上述技术方案的优选,所述基材板的厚度为3~25mm,材质选自杨木、桉木、松木、桐木中的任意一种。

11、作为上述技术方案的优选,

12、作为上述技术方案的优选,所述单板的厚度为0.2~0.5mm,选自重组装饰单板、天然薄木中的任意一种。

13、本发明上述技术方案中,单板的厚度在0.2~0.5mm之间,单板层厚度过薄容易造成透胶现象。

14、作为上述技术方案的优选,所述硫氧镁胶黏剂按重量分数计包含:40~60份七水合硫酸镁、100~150份轻烧氧化镁、20~40份羧基丁苯乳液、10~30份硼系阻燃剂、5~20份增稠剂、2~8份异氰酸酯、1~2份柠檬酸和80~120份水。

15、本发明上述技术方案中,柠檬酸中的酸根离子与镁离子结合,可以有效降低硫氧镁胶黏剂的孔隙率,提高耐水性。

16、异氰酸酯具有极性和高反应活性,可与一些活性点易进行交联反应,也可以形成氢键,不仅可以提高硫氧镁胶黏剂的胶接强度,也能够显著的缩短胶黏剂的固化时间。

17、羧基丁苯乳液具有良好的流动性和填充作用,可以填充到硫氧镁胶黏剂中,减小孔隙率,增加密实度从而提高硫氧镁阻燃胶黏剂强度,另外,羧基丁苯乳液能够包覆在硫氧镁晶体结构表面并形成一层保护膜,该薄膜的包裹作用阻止了硫氧镁水泥与水分的直接接触,极大地提高了硫氧镁水泥的耐水性,同时羧基丁苯乳液作为中间介质提高了胶黏剂与木材之前的相容性,从而进一步提高胶合强度。

18、增稠剂的加入可以有效提高硫氧镁胶黏剂的黏稠度,既可以提高涂布性能,又可以保证胶黏剂过度渗透,出现透胶。

19、阻燃剂的加入可以有效提高硫氧镁胶黏剂的阻燃性能,进而可以在涂布量降低的同时保证阻燃等级稳定的达到b1级,降低成本,提高生产效率。

20、作为上述技术方案的优选,所述硫氧镁胶黏剂的制备方法如下:在搅拌釜中加入七水合硫酸镁和水,搅拌使溶解后,再依次加入柠檬酸、异氰酸酯、羧基丁苯乳液、轻烧氧化镁、增稠剂和阻燃剂,继续搅拌,混合均匀得到硫氧镁阻燃胶黏剂。

21、作为上述技术方案的优选,所述羧基丁苯乳液黏度130~150mpa·s,ph值6.0~7.0,固体含量45~55%。

22、作为上述技术方案的优选,所述的增稠剂选自面粉、聚丙烯酰胺、羟甲基纤维素中的至少一种。

23、作为上述技术方案的优选,所述阻燃剂选自硼砂、硼酸、硼酸锌中的至少一种。

24、本发明的另一个目的是提供由上述方法制备得到的一种低吸湿难燃胶合板。

25、综上所述,本发明具有以下有益效果:

26、1、本发明采用硫氧镁阻燃胶黏剂制备低吸湿难燃胶合板,解决传统湿法难燃胶合板存在的吸潮、腐蚀金属连接件的问题,仅需在难燃胶合板贴面层使用即可,可以有效降低成本;

27、2、本发明采用羧基丁苯乳液对硫氧镁胶黏剂进行改性,有效提高了硫氧镁胶黏剂的胶接强度和耐水性能,通过添加增稠剂有效解决了硫氧镁胶黏剂存在胶液黏稠度不够造成布胶困难以及透胶的问题;

28、3、本发明使用硼系阻燃剂提高了硫氧镁胶黏剂的阻燃性能,在降低涂布量的同时保证阻燃性能稳定的达到b1级;

29、4、本发明采用低温热压的方式对低吸湿难燃胶合板进行热压,可以保证低吸湿难燃胶合板表面平整,缩短生产周期。

技术特征:1.一种低吸湿难燃胶合板的制备方法,包括以下步骤:

2.根据权利要求1所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述冷压的工艺条件为:单位压力0.8~3.0 mpa,时间20~48h;所述热压的工艺条件为:单位压力0.2~0.5mpa,热压温度40~50℃,热压时间3~10min。

3.根据权利要求1所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述基材板的厚度为3~25 mm,材质选自杨木、桉木、松木、桐木中的任意一种。

4.根据权利要求1所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述单板的厚度为0.2~0.5 mm,选自重组装饰单板、天然薄木中的任意一种。

5.根据权利要求1所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述硫氧镁胶黏剂按重量分数计包含:40~60份七水合硫酸镁、100~150份轻烧氧化镁、20~40份羧基丁苯乳液、10~30份硼系阻燃剂、5~20份增稠剂、2~8份异氰酸酯、1~2份柠檬酸和80~120份水。

6.根据权利要求5所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述硫氧镁胶黏剂的制备方法如下:在搅拌釜中加入七水合硫酸镁和水,搅拌使溶解后,再依次加入柠檬酸、异氰酸酯、羧基丁苯乳液、轻烧氧化镁、增稠剂和阻燃剂,继续搅拌,混合均匀得到硫氧镁阻燃胶黏剂。

7.根据权利要求5所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述羧基丁苯乳液黏度130~150 mpa·s,ph值6.0~7.0,固体含量45~55%。

8.根据权利要求5所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述的增稠剂选自面粉、聚丙烯酰胺、羟甲基纤维素中的至少一种。

9.根据权利要求5所述的一种低吸湿难燃胶合板的制备方法,其特征在于:所述阻燃剂选自硼砂、硼酸、硼酸锌中的至少一种。

10.由权利要求1~9任一项所述方法制备得到的低吸湿难燃胶合板。

技术总结本发明涉及阻燃材料技术领域,具体涉及一种低吸湿难燃胶合板的制备方法及制得的胶合板。一种低吸湿难燃胶合板的制备方法,包括以下步骤:S1、提供一胶合板作为基材板;S2、在所述基材板的两面涂覆硫氧镁胶黏剂,得到施胶基材板;S3、提供两块单板;S4、以单板‑施胶基材板‑单板的顺序进行组坯,得到低吸湿难燃胶合板的板坯;S5、将所述板坯先后进行冷压和热压,制得低吸湿难燃胶合板。本发明采用硫氧镁阻燃胶黏剂制备低吸湿难燃胶合板,解决传统湿法难燃胶合板存在的吸潮、腐蚀金属连接件的问题,仅需在难燃胶合板贴面层使用即可,可以有效降低成本。技术研发人员:袁成龙,桂成胜,沈云芳,徐寅,赵建忠,姜全建,顾仲凯,施晓宏,戴雪枫,唐雨枫,房敏建,王达,俞燕芬受保护的技术使用者:浙江升华云峰新材股份有限公司技术研发日:技术公布日:2024/2/6本文地址:https://www.jishuxx.com/zhuanli/20240615/74270.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表