一种联动加工中心毛刷工作台的自动卸料机构的制作方法

- 国知局

- 2024-07-11 16:52:01

1.本实用新型涉及生产加工用卸料技术领域,尤其涉及一种联动加工中心毛刷工作台的自动卸料机构。背景技术:2.联动加工一般指加工机床或工作台上的多个工作轴按一定工作范围,进行有序的协同配合,实现多方位的高效加工。3.在毛刷的联动生产加工过程中,毛刷的卸料工作一般采用人工操作,工作人员的劳动重复且枯燥,容易造成疲劳,进而可能诱发安全隐患。因此,为了解决此类问题,我们提出一种联动加工中心毛刷工作台的自动卸料机构。技术实现要素:4.本实用新型提出的一种联动加工中心毛刷工作台的自动卸料机构,解决了在毛刷的联动生产加工过程中,毛刷的卸料工作采用人工操作时,工作人员的劳动重复且枯燥,容易造成疲劳,进而可能诱发安全隐患的问题。5.为了实现上述目的,本实用新型采用了如下技术方案:6.一种联动加工中心毛刷工作台的自动卸料机构,包括工作台和自动卸料机构,所述工作台的侧壁上固定安装有驱动电机,所述工作台的内部开设有空腔,且所述空腔内部设置有自动卸料机构;7.所述自动卸料机构包括协动板、托杆、套管、压缩弹簧、托料板、轴柱、驱动杆和驱动轴,所述工作台的内部设置有协动板,且所述协动板的顶部垂直设置有多个结构相同的托杆,所述托杆的顶端滑动套设有套管,且所述托杆的杆体上套设有压缩弹簧,所述套管的顶端固定连接有托料板,所述工作台中相对的两个内侧壁上均转动连接有多个结构相同且呈对称分布的轴柱,所述轴柱上固定连接有驱动杆,且所述驱动杆远离轴柱的一端转动连接有驱动轴,所述驱动轴的端部与协动板固定连接,所述驱动电机的输出轴贯穿工作台的侧壁并与其中一个所述轴柱固定连接。8.优选的,多个所述托杆在协动板上呈阵列分布。9.优选的,所述压缩弹簧的两端分别与协动板、套管固定连接。10.优选的,所述托料板与托杆呈相互垂直设置,且所述托料板与轴柱呈相互垂直设置,相邻的两个所述托料板呈平行设置,且所述托料板的顶部设置有均匀分布的防滑齿,所述工作台的顶部开设有与托料板运动轨迹匹配的贯通槽。11.优选的,多个所述轴柱位于同一平面设置。12.优选的,所述驱动轴与轴柱呈平行设置。13.本实用新型的有益效果为:14.1、通过驱动电机和自动卸料机构的设置,利用驱动电机驱动,最终实现了托料板的循环卸料输送,完成了对人工卸料方式的替代,相对提高了工作的安全性,也提高了工作效率。15.2、通过托杆、套管和压缩弹簧的设置,在托料板升出工作台顶部的贯通槽并托举产品时,利用套管适应性挤压压缩弹簧,避免托料板与产品的过分刚性接触,对产品起到一定保护作用,且托料板顶部设置有防滑齿,可以防止托料板与产品之间打滑,保证了卸料输送的效果。16.综上所述,本实用新型通过设置驱动电机和自动卸料机构,实现了对加工产品的循环卸料输送,完成了对人工卸料方式的替代,解决了在毛刷的联动生产加工过程中,毛刷的卸料工作采用人工操作时,工作人员的劳动重复且枯燥,容易造成疲劳,进而可能诱发安全隐患的问题,适宜推广。附图说明17.图1为本实用新型的结构示意图;18.图2为本实用新型的剖视图;19.图3为本实用新型的自动卸料机构的安装结构图;20.图4为本实用新型的驱动轴与协动板的安装结构图。21.图中标号:1、工作台;2、驱动电机;3、空腔;4、协动板;5、托杆;6、套管;7、压缩弹簧;8、托料板;9、轴柱;10、驱动杆;11、驱动轴。具体实施方式22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。23.参照图1-2,一种联动加工中心毛刷工作台的自动卸料机构,包括工作台1和自动卸料机构,工作台1的侧壁上固定安装有驱动电机2,工作台1的内部开设有空腔3,且空腔3内部设置有自动卸料机构。24.参照图1-4,自动卸料机构包括协动板4、托杆5、套管6、压缩弹簧7、托料板8、轴柱9、驱动杆10和驱动轴11,工作台1的内部设置有协动板4,且协动板4的顶部垂直设置有多个结构相同的托杆5,多个托杆5在协动板4上呈阵列分布,托杆5的顶端滑动套设有套管6,且托杆5的杆体上套设有压缩弹簧7,压缩弹簧7的两端分别与协动板4、套管6固定连接,套管6的顶端固定连接有托料板8,托料板8与托杆5呈相互垂直设置,且托料板8与轴柱9呈相互垂直设置,相邻的两个托料板8呈平行设置,且托料板8的顶部设置有均匀分布的防滑齿,工作台1的顶部开设有与托料板8运动轨迹匹配的贯通槽,工作台1中相对的两个内侧壁上均转动连接有多个结构相同且呈对称分布的轴柱9,多个轴柱9均位于同一平面设置,轴柱9上固定连接有驱动杆10,且驱动杆10远离轴柱9的一端转动连接有驱动轴11,驱动轴11与轴柱9呈平行设置,驱动轴11的端部与协动板4固定连接,驱动电机2的输出轴贯穿工作台1的侧壁并与其中一个轴柱9固定连接。25.工作原理:本实用新型在使用时,卸料时启动驱动电机2,驱动电机2带动相连的轴柱9转动,轴柱9带动相连的驱动杆10做圆周运动,驱动杆10带动相连的驱动轴11运动,驱动轴11带动协动板4运动,同时带动托杆5间歇抬升、沉降,协动板4运动会牵动其余轴柱9、驱动杆10和驱动轴11运动,在轴柱9转动一周过程中,当托杆5被抬升时,使托料板8升出工作台1顶部的贯通槽并托举坯料或产品,同时套管6适应性挤压压缩弹簧7,避免托料板8与产品的过分刚性接触,托料板8会跟随驱动杆10的运动轨迹带动产品偏移运动,至托料板8沉降缩回工作台1时,产品被输送一段位移,如此循环,实现产品的自动卸料输送。26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。技术特征:1.一种联动加工中心毛刷工作台的自动卸料机构,包括工作台(1)和自动卸料机构,其特征在于,所述工作台(1)的侧壁上固定安装有驱动电机(2),所述工作台(1)的内部开设有空腔(3),且所述空腔(3)内部设置有自动卸料机构;所述自动卸料机构包括协动板(4)、托杆(5)、套管(6)、压缩弹簧(7)、托料板(8)、轴柱(9)、驱动杆(10)和驱动轴(11),所述工作台(1)的内部设置有协动板(4),且所述协动板(4)的顶部垂直设置有多个结构相同的托杆(5),所述托杆(5)的顶端滑动套设有套管(6),且所述托杆(5)的杆体上套设有压缩弹簧(7),所述套管(6)的顶端固定连接有托料板(8),所述工作台(1)中相对的两个内侧壁上均转动连接有多个结构相同且呈对称分布的轴柱(9),所述轴柱(9)上固定连接有驱动杆(10),且所述驱动杆(10)远离轴柱(9)的一端转动连接有驱动轴(11),所述驱动轴(11)的端部与协动板(4)固定连接,所述驱动电机(2)的输出轴贯穿工作台(1)的侧壁并与其中一个所述轴柱(9)固定连接。2.根据权利要求1所述的一种联动加工中心毛刷工作台的自动卸料机构,其特征在于,多个所述托杆(5)在协动板(4)上呈阵列分布。3.根据权利要求1所述的一种联动加工中心毛刷工作台的自动卸料机构,其特征在于,所述压缩弹簧(7)的两端分别与协动板(4)、套管(6)固定连接。4.根据权利要求1所述的一种联动加工中心毛刷工作台的自动卸料机构,其特征在于,所述托料板(8)与托杆(5)呈相互垂直设置,且所述托料板(8)与轴柱(9)呈相互垂直设置,相邻的两个所述托料板(8)呈平行设置,且所述托料板(8)的顶部设置有均匀分布的防滑齿,所述工作台(1)的顶部开设有与托料板(8)运动轨迹匹配的贯通槽。5.根据权利要求1所述的一种联动加工中心毛刷工作台的自动卸料机构,其特征在于,多个所述轴柱(9)位于同一平面设置。6.根据权利要求1所述的一种联动加工中心毛刷工作台的自动卸料机构,其特征在于,所述驱动轴(11)与轴柱(9)呈平行设置。技术总结本实用新型公开了一种联动加工中心毛刷工作台的自动卸料机构,涉及生产加工用卸料技术领域,针对在毛刷的联动生产加工过程中,毛刷的卸料工作采用人工操作时,工作人员的劳动重复且枯燥,容易造成疲劳,进而可能诱发安全隐患的问题,现提出如下方案,其包括工作台和自动卸料机构,所述工作台的侧壁上固定安装有驱动电机,所述工作台的内部开设有空腔,所述空腔内部设置有自动卸料机构,所述工作台的内部设置有协动板,所述协动板的顶部垂直设置有多个结构相同的托杆。本实用新型结构新颖,解决了在毛刷的联动生产加工过程中,毛刷的卸料工作采用人工操作时,工作人员的劳动重复且枯燥,容易造成疲劳,进而可能诱发安全隐患的问题,适宜推广。适宜推广。适宜推广。技术研发人员:严登塔受保护的技术使用者:扬州健力机床配件有限公司技术研发日:2021.08.11技术公布日:2022/1/18

本文地址:https://www.jishuxx.com/zhuanli/20240615/81416.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

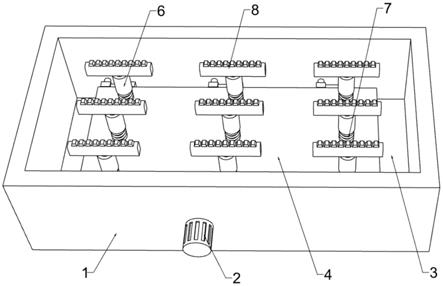

返回列表