画笔笔头的下料及排料机构的制作方法

- 国知局

- 2024-07-11 17:05:18

1.本实用新型涉及自动化生产设备技术领域,具体指一种画笔笔头的下料及排料机构。背景技术:2.油画笔在绘画领域中占用举足轻重的作用,是油画爱好者的必备工具。油画笔的主要构造为笔杆、金属固定圈和笔头,笔杆为一个筒状物,油画笔是用金属固定圈将笔头和笔杆固定构成。而笔头是用动物的毛发扎在一起制造出来的,对于油画笔来说,笔头是其十分重要的部位,它直接影响着绘画的效果,一支好的油画笔必须配一个好的笔头。3.目前,油画笔生产的自动化程度很低,尤其是油画笔笔头生产,由于油画笔笔头主要采用动物毛、尼龙毛等材质,且笔头的材质软、轻且比较短,因此油画笔笔头生产过程完全是由手工方式实现。4.传统的油画笔笔头的生产方式是:依次按捆扎毛料、切料(切到需要长度)、单面涂胶固化、切割分毛(按笔管所需毛量,分出需要数量)、将毛塞入笔管、用顶针顶到需要位置、笔管压扁和笔管注胶水固化顺序进行,完毕后需要将笔头竖向放置进行干燥。传统生产工艺整个过程都是由手工完成,生产质量依赖操作人员的经验控制,不仅生产效率低、产品质量稳定性差,且随着人力成本的不断提升,油画笔生产成本的压力增加,影响企业发展。技术实现要素:5.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种能在自动化生产过程中对装配完毕的笔头进行自动下料及排放从而提高生产效率及产品质量稳定性、降低生产成本的画笔笔头的下料及排料机构。6.本实用新型解决上述技术问题所采用的技术方案为:7.一种画笔笔头的下料及排料机构,笔头被竖向夹持在笔管定位机构上,笔管定位机构在传送机构上沿环状轨迹循环传送,包括笔头转移组件及设于传送机构旁侧的排料机构,所述笔头转移组件用于将笔头自笔管定位机构上取出并将笔头滴胶端朝上有序插置在排料机构上。8.优选地,所述排料机构包括至少两组间隔布置的排料板,该排料板的至少一侧壁上间隔排布有多个用于将笔头竖向夹持其中的弹性夹扣,所述排料机构还包括能将导料槽出口处的笔头插入弹性夹扣中的机械手。9.优选地,所述弹性夹扣具有贴近排料板布置的基片及该基片两端分别向外延伸并相互靠近的第一侧片、第二侧片,所述第一侧片与第二侧片在相互靠近后向外逐渐分开形成供笔头插入的夹口。10.优选地,每组所述排料板中设置有多块排料板且各排料板沿笔头的输出方向延伸,多块排料板并排布置在一基板上,该基板底部设置有能驱动其沿笔头输出方向往复移动的气缸与导轨配合结构。11.在本实用新型中,所述笔头转移组件位于传送机构的旁侧且包括有能对应传送机构上的笔管定位机构上下移动、来回移动的第一夹爪。12.优选地,所述笔头转移组件包括龙门架及用于夹持笔头的夹爪,所述龙门架设置有垂直传动机构的传送方向布置的第一轨道及垂直该第一轨道且能沿第一轨道长度方向移动的第二轨道,所述夹爪能上下移动及沿第二轨道长度方向移动地设于第二轨道之下,所述排料机构靠近第一轨道的外端布置。13.优选地,所述第一轨道上设置有用于驱动第二轨道沿第一轨道长度方向往复移动的第一驱动机构,所述第二轨道上设置有用于驱动夹爪沿第二轨道长度方向往复移动的第二驱动机构。14.优选地,所述第二轨道上设置有能沿该第二轨道长度方向移动的导座,所述第二驱动机构与该导座相连接,所述导座上设置有能上下滑动的导向臂,所述导向臂的顶部设置有能驱动该导向臂上下滑动的第三驱动机构,所述夹爪设于导向臂的下端,所述夹爪上端设置有用于驱动夹爪开合的第四驱动机构。15.在本实用新型中,所述的笔管定位机构包括第一基座、第一夹块、第二夹块及第一驱动组件,所述第一基座的上表面设置有竖向延伸的支撑部分,所述第一夹块、第二夹块能分别相对移动地约束于该支撑部分上,所述第一驱动组件连接于第一夹块、第二夹块的后侧,以用于驱动所述第一夹块、第二夹块相对移动,以使所述第一夹块、第二夹块逐渐靠近状态而能夹持住所述的笔管,或使所述第一夹块、第二夹块逐渐远离而释放所述的笔管。16.优选地,所述第一驱动组件包括第一装配件、第一滑块、第二滑块、弹性件及第一导向块,所述第一装配件设于支撑部分的顶部,所述第一装配件的前侧开有向后延伸的缺口槽,所述第一滑块、第二滑块分别能左右移动地设于缺口槽中,所述第一夹块设于第一滑块的前端,所述第二夹块设于第二滑块的前端,所述弹性件与第一滑块、第二滑块相连接并使二者始终保持相对靠近的趋势,所述第一导向块成形为前小、后大的梯形结构,所述第一滑块、第二滑块的侧壁设计成与该该第一导向块的两侧相配合的导向斜面,所述第一导向块的后端设置有向后延伸的凸块,相应的,所述第一装配件的后部开有供凸块伸出的让位口。17.优选地,所述第一驱动组件还包括用于推动凸块向前移动的第一驱动件,该第一驱动件为设于传送机构旁侧且输出端垂直传送机构的传送方向布置的气缸,该气缸的活塞杆上连接有第一推块,所述第一推块的靠近凸块的侧壁形成倾斜布置的第一斜面,相应的,所述凸块的后端面形成与第一斜面导向配合的第二斜面。18.优选地,所述缺口槽的内顶壁上开有沿左右方向延伸的导向槽,相应的,所述第一滑块、第二滑块的顶壁上设置有能与该导向槽导向配合的限位导向块。19.优选地,所述第一滑块、第二滑块的外侧壁上分别开有容置槽,各容置槽中分别设置有一弹性件,所述第一装配件的外侧壁上设置有能与弹性件的外端相抵的约束块。20.优选地,所述第一夹块、第二夹块相对的侧壁上分别开有竖向延伸且与笔管的外周形状相匹配的夹槽。21.与现有技术相比,本实用新型的优点在于:本实用新型在笔头组装完毕后,通过笔头转移组件将笔头自传送机构上的笔管定位机构中将笔头取出再经导料槽输出后,输出后通过排料机构对笔头进行悬空有序排放,便于对其干燥;整个装配过程完全自动化完成,没有人为因素的影响,不仅有效提高了生产效率及产品质量稳定性,而且节约了人工成本,进而降低了笔头的生产成本,最终使制得的产品更具市场竞争力。附图说明22.图1为本实用新型实施例中自动生产设备的结构示意图;23.图2为本实用新型实施例中笔管定位机构的结构示意图;24.图3为图2的剖视图;25.图4为图2的另一剖视图;26.图5为本实用新型实施例中笔管定位机构与其驱动机构的配合图;27.图6为本实用新型实施例中笔头转移组件的结构示意图;28.图7为本实用新型实施例中排料机构的结构示意图;29.图8为图7中a部分放大图。具体实施方式30.以下结合附图实施例对本实用新型作进一步详细描述。31.如图1~8所示,本实施例的画笔笔管的自动上料机构为画笔笔头的自动生产设备中的一部分,如图1所示,自动生产设备用于将笔管a与笔毛进行自动组装,包括安装座100及笔管定位机构1、传送机构2、画笔笔管的自动上料机构3、笔毛上料机构4、拍平机构5、吹气机构6、夹扁机构7、滴胶机构8、画笔笔头的下料及排料机构9,安装座100具有顶部平台100a,其他机构均安装在安装座100的顶部平台100a上。32.其中,传送机构2沿环状轨迹循环传送,笔管定位机构1设于传送机构2上、用于竖向夹持笔管a。由于笔管定位机构1的作用是带着笔管a沿传送机构2依次经过多个工位进行笔管a与笔毛的组装,因此,为了提高装配效率,笔管定位机构1设置有多个,且在传送机构2上间隔布置,多个笔管定位机构1随传送机构2循环传送。33.如图2~5所示,本实施例的笔管定位机构1包括第一基座11、第一夹块12、第二夹块13及第一驱动组件14,第一基座11的上表面设置有竖向延伸的支撑部分111,第一夹块12、第二夹块13分别能左右移动的设于支撑部分111上,第一驱动组件14连接于第一夹块12、第二夹块13的后侧且用于驱动第一夹块12、第二夹块13左右移动。34.上述第一驱动组件14包括第一装配件141、第一滑块142、第二滑块143、弹性件144及第一导向块145,第一装配件141设于支撑部分111的顶部,第一装配件141的前侧开有向后延伸的缺口槽1411,第一滑块142、第二滑块143分别能左右移动地设于缺口槽1411中,第一夹块12连接于第一滑块142的前端,第二夹块13连接于第二滑块143的前端,弹性件144有两个,分别位于第一滑块142、第二滑块143的两侧,并分别与第一滑块142、第二滑块143相连接,并使二者(即第一、第二滑块)始终保持相对靠近的趋势。第一导向块145成形为前小、后大的梯形结构,第一滑块142、第二滑块143的侧壁设计成与该第一导向块145的两侧相配合的导向斜面,本实施例中,为了使上述第一导向块145顺利地推动第一滑块142、第二滑块143动作,在第一滑块142靠近第二滑块143的侧壁上开有自后向前逐渐向第二滑块143靠近的第一斜槽1421,相应的,第二滑块143靠近第一滑块142的侧壁上开有自后向前逐渐向第一滑块142靠近的第二斜槽1431,第一导向块145两侧边缘分别具有与第一斜槽1421、第二斜槽1431导向配合的导向块1451,第一导向块145的后端设置有向后延伸的凸块1452,相应的,第一装配件141的后部开有供凸块1452伸出的让位口1412。35.采用上述结构,当向前推动凸块1452时,第一导向块145通过与第一斜槽1421、第二斜槽1431的配合而逐渐推动第一滑块142、第二滑块143相对分开,此时,第一夹块12与第二夹块13相对分开,可用于将笔管a放入第一夹块12与第二夹块13之间;当取消对凸块1452向前的推力时,第一滑块142、第二滑块143在其侧部弹性件144的作用下将第一导向块145向后挤压并相对靠近,第一夹块12与第二夹块13在相应滑块的带动下相对靠近,从而将笔管a夹紧。上述配合结构整体安装紧凑、导向稳定性好,便于对笔管a的夹取。36.上述第一驱动组件14还包括用于推动凸块1452向前移动的第一驱动件146,该第一驱动件146为设于传送机构2旁侧且输出端垂直传送机构2的传送方向布置的气缸,该气缸的活塞杆上连接有第一推块1461,第一推块1461的靠近凸块1452的侧壁形成倾斜布置的第一斜面1462,相应的,凸块152的后端面形成与第一斜面1462导向配合的第二斜面1521。37.采用上述结构,当第一驱动件146的活塞杆伸出时,第一推块1461逐渐靠近凸块152后端,通过第一斜面1462与第二斜面1521的导向配合将凸块152向前推动,从而达到使第一夹块12与第二夹块13相对分开的目的。该结构简单、合理,便于控制及使用。38.上述缺口槽1411的内顶壁上开有沿左右方向延伸的导向槽1413,相应的,第一滑块142、第二滑块143的顶壁上设置有能与该导向槽1413导向配合的限位导向块1402。导向块1401与导向槽1413配合,不仅起到导向作用,还起到对相应滑块进行限位的作用,始终将第一、第二滑块约束在第一装配件141中,以提高装配稳定性。39.上述第一滑块142、第二滑块143的外侧壁上分别开有容置槽1401,各容置槽1401中分别设置有一弹性件144,该弹性件144为直线弹簧,第一装配件141的外侧壁上设置有能与弹性件144的外端相抵的约束块147。弹簧的内端与容置槽1401内端壁相抵、外端与约束块147相抵,从而使第一滑块142、第二滑块143保持相对靠近的趋势。40.上述第一夹块12、第二夹块13相对的侧壁上分别开有竖向延伸且与笔管a的外周形状相匹配的夹槽120。该结构有利于提高对笔管a夹持的可靠及稳定性。41.在本实施例中,画笔笔头的下料及排料机构9设于滴胶机构8的下游,用于将组装完毕的笔头自笔管定位机构1上取出并转移而离开传送机构2。42.具体的,如图1所示,画笔笔头的下料及排料机构9包括笔头转移组件91及设于传送机构2旁侧的排料机构92,笔头转移组件91用于将笔头自笔管定位机构1上取出并将笔头滴胶端朝上有序插置在排料机构92上。43.上述笔头转移组件91包括龙门架及用于夹持笔头的夹爪913,龙门架设置有垂直传动机构2的传送方向布置的第一轨道911及垂直该第一轨道911且能沿第一轨道911长度方向移动的第二轨道912,夹爪913能上下移动及沿第二轨道912长度方向移动地设于第二轨道912之下,排料机构92靠近第一轨道911的外端布置。44.第一轨道911上设置有用于驱动第二轨道912沿第一轨道911长度方向往复移动的第一驱动机构910,第二轨道912上设置有用于驱动夹爪沿第二轨道912长度方向往复移动的第二驱动机构920。上述第一驱动机构910、第二驱动机构920均为电机与齿轮、齿条等的配合结构,该结构为现有成熟技术,在此不做赘述。45.第二轨道912上设置有能沿该第二轨道912长度方向移动的导座914,第二驱动机构912与该导座914相连接,导座914上设置有能上下滑动的导向臂915,导向臂915的顶部设置有能驱动该导向臂915上下滑动的第三驱动机构930,夹爪913设于导向臂915的下端,夹爪913上端设置有用于驱动夹爪913开合的第四驱动机构940。上述第三驱动机构930、第四驱动机构940均为气缸。46.排料机构92包括两组间隔布置的排料板921,该排料板921的一侧壁上间隔排布有多个用于将笔头竖向夹持其中的弹性夹扣93。47.上述弹性夹扣93具有贴近排料板921布置的基片931及该基片931两端分别向外延伸并相互靠近的第一侧片932、第二侧片933,第一侧片932与第二侧片933在相互靠近后向外逐渐分开形成供笔头插入的夹口903。48.每组排料板中设置有多块排料板92,各排料板92沿笔头的输出方向延伸,多块排料板92并排布置在一基板94上,该基板94底部设置有能驱动其沿笔头输出方向往复移动的气缸与导轨配合结构95,从而交替使用,便于连续生产。49.在下料时,夹爪913在各驱动机构的驱动下,将笔头自笔管定位机构1上夹取后直接有序插置在弹性夹扣93中。50.在本实用新型的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本实用新型的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

本文地址:https://www.jishuxx.com/zhuanli/20240615/82187.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

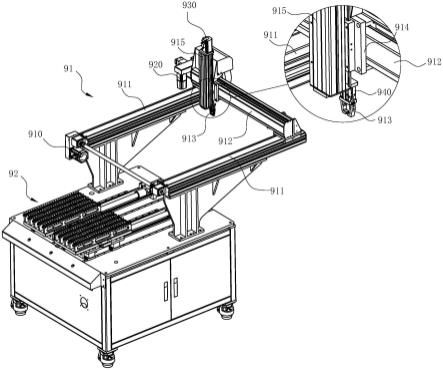

返回列表