一种耐切割纤维及其制备方法与流程

- 国知局

- 2024-07-05 16:21:09

本发明涉及高分子材料,尤其是涉及耐切割纤维及其制备方法。

背景技术:

1、随着科学技术突飞猛进的发展,工程技术界对特种纤维的需求在不断增长,高性能聚乙烯纤维具有轻质高强、使用周期长、耐磨、高强、耐湿、耐腐蚀等特性,而普遍用于拖曳绳、负力绳索、救捞绳、防切割手套等。近几年,高性能纤维的使用在防切割领域逐渐增多,如民用、警用防切割手套、军用服装等。对于高性能纤维的防切割性能需且也逐渐加大。高性能聚乙烯纤维由于其原料低成本,高强高模等特性,在该领域的应用也逐渐得到了发展。

2、目前对于应用于防切割领域的聚乙烯纺丝的方法可以主要分为三大类:

3、第一类包括是中国专利cn200980146604、中国专利cn201410264678、国际申请公开号第w02005/066401a1、美国专利us430577等公开的以溶剂首先对高分子量聚乙烯进行溶胀溶解后,挤出成聚乙烯原丝。对原丝进行溶剂萃取干燥等步骤除去溶剂,最后进行多级拉伸,得到高强高模聚乙烯纤维。这类方法可以得到高强高模的超高分子量聚乙烯纤维制品,该类产品具有优异的力学性能及较优的防切割性能,一般防切割等级可达到en388-2级,是目前防切割制品的主流纤维原料。但是由于超高分子量聚乙烯纤维加工难度大,生产工艺复杂,成本较高,生产过程中溶剂的挥发回收等问题较难解决,对环境影响较大,且防切割性能并不能满足在防切割领域要求较高的产品。

4、第二类主要包括中国专利cn106149085a、中国专利cn107326462a、中国专利cn108315833a等公开的,在超高分子量聚乙烯纺丝的基础上进行进一步增强。主要方法是将石墨烯、纳米二氧化硅、碳纤维、玻璃纤维等纳米材料及无机材料混入超高分子量聚乙烯原料中,通过纺丝工艺加工获得高防切割性能的纤维制品。该方法制备得到的纤维制品虽然可获得较超高分子量聚乙烯纤维更优异的防切割效果,但加工成本极高,且难度很高。主要在于将纳米级无机材料均匀分散在溶剂中的同时还能均匀分散在纤维制品中不发生团聚十分困难,需要对无机物及纳米材料进行如乳化、接枝等条件苛刻的改性操作;其次混入纳米及无机材料的溶剂要回收再利用也非常困难,废溶剂处理成本极高。

5、第三类主要包括中国专利cn201780040580.9、中国专利cn201880081866.6、中国专利cn201080007173.6等使用无机纤维与聚乙烯纤维进行混编后形成耐磨纤维制品,这类纤维制品制成手套或织物后,无机纤维易刺出纤维,影响舒适度,且混编成本也相对较高。

技术实现思路

1、本发明的目的就是为了解决上述问题而提供一种耐切割纤维及其制备方法,解决了传统超高分子量聚乙烯纤维制备及在此基础上进行改性产生的环境污染、成本高、步骤繁琐等问题。

2、本发明的目的通过以下技术方案实现:

3、本发明第一方面提供一种耐切割纤维的制备方法,包括以下步骤:

4、s1:将无机纤维材料进行表面处理,提高所述无机纤维材料对聚乙烯基料的亲和性;

5、s2:将由单活性中心催化剂聚合得到的窄分子量分布聚乙烯、s1中处理后的无机纤维材料、加工助剂混合,构成共混料;

6、s3:将s2中获得的共混料喂入双螺杆挤出机进行熔体共混,通过喷丝板获得未拉伸纤维熔体;

7、s4:将未拉伸纤维熔体在高温下进行高倍拉伸,拉伸倍率大于180倍,直至无机纤维达到单向取向状态后冷却;

8、s5:将s4中冷却后的无机纤维再次进行高温多倍拉伸,获得耐切割聚乙烯复合纤维。

9、进一步地,所述无机纤维包含碳纤维、玻璃纤维、硅灰石纤维、玄武岩纤维中的一种或多种的混合物。

10、进一步地,s1中,所述无机纤维材料长径比大于50。

11、进一步地,s1中,所述无机纤维材料的长度范围为1-1500μm,优选为300-1500μm。

12、进一步地,s1中,无机纤维材料的直径为1-40μm,优选为5-25μm。

13、进一步地,s1中,所述表面处理为偶联剂处理、表面化学改性处理、表面包覆处理、等离子处理中的一种或多种。

14、进一步地,s1中,所述窄分子量分布聚乙烯的重均分子量介于15万-100万之间,分子量分布低于3.0。

15、进一步地,s3中,双螺杆挤出机挤出温度为160℃-240℃,喷丝板温度为180℃-250℃。

16、进一步地,s4中,进行高倍拉伸的时的温度为60℃-150℃。

17、进一步地,s4中,冷却温度为5℃-40℃,冷却介质为空气或水。

18、进一步地,s5,高温多倍拉伸的倍率为5-20倍,温度为70℃-130℃。

19、本发明第二方面提供一种如上述制备方法得到的耐切割纤维。

20、本发明的构思核心在于:

21、目前对于聚乙烯熔融纺丝无法形成耐切割纤维的主要原因首先在于通过熔融纺丝的纤维分子量相对较低,低分子量的聚乙烯往往具有较低的耐磨性,对耐切割性能不利。本发明使用重均分子量高于10万的聚乙烯首先提升了聚乙烯基料的耐磨性,同时采用窄分子量分布的聚乙烯分子链结构,使聚乙烯分子量分布低于3.0,进一步减少低分子量对于分子链间滑移或解缠的效应,提升聚乙烯基料的耐磨性及耐切割性。

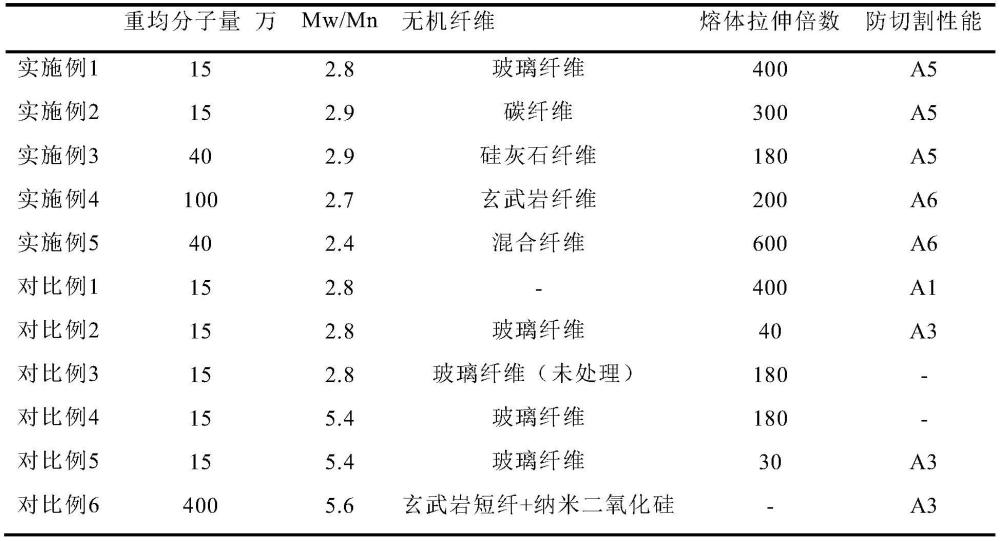

22、为了进一步提升纤维的耐切割性能,在提升聚乙烯基料耐磨的基础上,进一步将无机纤维材料与窄分子量分布聚乙烯进行熔体共混。本发明充分利用了窄分子量分布聚乙烯熔体高拉伸倍率的特性,在聚乙烯熔体从喷丝板喷出后,高速拉伸,使聚乙烯纤维拉伸倍率高于180倍,将共混于聚乙烯熔体内的无机纤维材料充分取向,形成其平行于纤维制品方向。取向状态的无机纤维填料大幅提升了纤维制品的耐切割制品。

23、本发明通过使用合理的分子量分布及分子量范围的聚乙烯原料,及具有针对性的加工工艺,使无机纤维材料在聚乙烯纤维内均匀分散,并形成取向结构,得到了具有耐切割特性的聚乙烯纤维制品。与现在的耐切割纤维及制备方法相比,本专利的耐切割纤维制品体现优势如下:

24、1)纺丝过程中不需要使用溶剂,无混料及冷却过程,大幅简化高性能聚乙烯纤维纺丝流程。

25、2)大幅降低由于处理溶剂及回收溶剂导致的生产成本高,且过程更环保。

26、3)生产过程中处于无溶剂状态,大幅提升了生产过程中的安全系数。

27、4)无机纤维处理方式简单,减少处理步骤,降低处理成本。

技术特征:1.一种耐切割纤维的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s1中,所述无机纤维包含碳纤维、玻璃纤维、硅灰石纤维、玄武岩纤维中的一种或多种的混合物。

3.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s1中,所述无机纤维材料长径比大于50。

4.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s1中,所述表面处理为偶联剂处理、表面化学改性处理、表面包覆处理、等离子处理中的一种或多种。

5.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s1中,所述窄分子量分布聚乙烯的重均分子量介于15万-100万之间,分子量分布低于3.0。

6.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s3中,双螺杆挤出机挤出温度为160℃-240℃,喷丝板温度为180℃-250℃。

7.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s4中,进行高倍拉伸的时的温度为60℃-150℃。

8.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s4中,冷却温度为5℃-40℃,冷却介质为空气或水。

9.根据权利要求1所述的一种耐切割纤维的制备方法,其特征在于,s5,高温多倍拉伸的倍率为5-20倍,温度为70℃-130℃。

10.一种如权利要求1至9中任意一项所述制备方法得到的耐切割纤维。

技术总结本发明涉及一种耐切割纤维及其制备方法,制备方法包括以下步骤:将无机纤维材料进行表面处理,提高所述无机纤维材料对聚乙烯基料的亲和性;将由单活性中心催化剂聚合得到的窄分子量分布聚乙烯、处理后的无机纤维材料、加工助剂混合,构成共混料;将获得的共混料喂入双螺杆挤出机进行熔体共混,通过喷丝板获得未拉伸纤维熔体;将未拉伸纤维熔体在高温下进行高倍拉伸,拉伸倍率大于180倍,直至无机纤维达到单向取向状态后冷却;将冷却后的无机纤维再次进行高温多倍拉伸,获得耐切割聚乙烯复合纤维。与现有技术相比,本发明解决了传统超高分子量聚乙烯纤维制备及在此基础上进行改性产生的环境污染、成本高、步骤繁琐等问题。技术研发人员:叶纯麟,张振飞,杨天慧,李建龙,张乐天,郭宁受保护的技术使用者:上海化工研究院有限公司技术研发日:技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240617/41958.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表