一种双向加捻紧密纺仿羊毛纱线的制备方法与流程

- 国知局

- 2024-07-05 16:23:47

本发明涉及纱线领域,尤其涉及一种双向加捻紧密纺仿羊毛纱线的制备方法。

背景技术:

1、纱线是一种纺织品,用各种纺织纤维加工成一定细度的产品,用于织布、制绳、制线、针织和刺绣等,分为短纤维纱,连续长丝等。

2、目前的纱线根据所加入的原料不同,所呈现的纱线作用不同,而在纱线中加入仿羊毛原料后可以制成仿羊毛纱线,但是现有技术中所提出的公开号为cn107938335a的专利申请,其通过通过剥鳞剂等化学剂发生化学反应改善羊毛表面的形态来提高抗起球性能,同时对羊毛本身的优良特性没有任何影响,抗起球处理过的羊毛纤维可用于纯纺和混纺,可满足客户差异化需求,抗起球处理过程中绿色环保,不会对生态环境造成任何危害,抗起球处理过的羊毛产品本身也属于环保产品,但是现在的仿羊毛纱线在制作成衣物后在冬天穿着时,会因天气的干燥,纱线与其他衣物之间产生摩擦会出现静电的情况。

3、因此,有必要提供一种双向加捻紧密纺仿羊毛纱线的制备方法解决上述技术问题。

技术实现思路

1、本发明提供一种双向加捻紧密纺仿羊毛纱线的制备方法,解决了现在的仿羊毛纱线在制作成衣物后在冬天穿着时,会因天气的干燥,纱线与其他衣物之间产生摩擦会出现静电的情况的问题。

2、为解决上述技术问题,本发明提供的一种双向加捻紧密纺仿羊毛纱线的制备方法,包括以下步骤:

3、s1、原毛检验,对待加工的原羊毛进行检验,采用机械方法或人工方法将原毛分类分等,除去羊毛中携带的大部分砂土类机械杂质,并将不合格的毛坯剔除;

4、s2、洗毛去脂,将羊毛投入洗毛机中,加入洗涤剂和助洗剂,控制洗毛机中溶液酸碱度在10以下,进行乳化反应;

5、s3、羊毛条化学表面处理,将羊毛条子置入juventa槽,加入剥鳞剂和静电剂,中和水洗,在中和水洗后放置烘干机中进行烘干;

6、s4、白胚染色,羊毛纱线在染料用量5%,ph为2,浴比为1:40的条件下进行染色30min-60min,冷水清洗10min,在50℃-60℃的温度下烘干10min;

7、s5、毛条纺纱,将6-10根羊毛纤维导入并线装置进行并线,z向和s向进行双向加捻形成羊毛纱线;

8、s6、质检包装,将羊毛纱线试样采用起毛球箱法进行质检,经过特定转数后评定其起毛起球程度,判定合格的产品密封包装,防潮入库。

9、优选的,所述s2中的洗毛机的温度为40℃-60℃,乳化反应时间为10min-20min。

10、优选的,所述s3中的烘干机的温度为60℃-75℃,烘干加热时间为4min-6min。

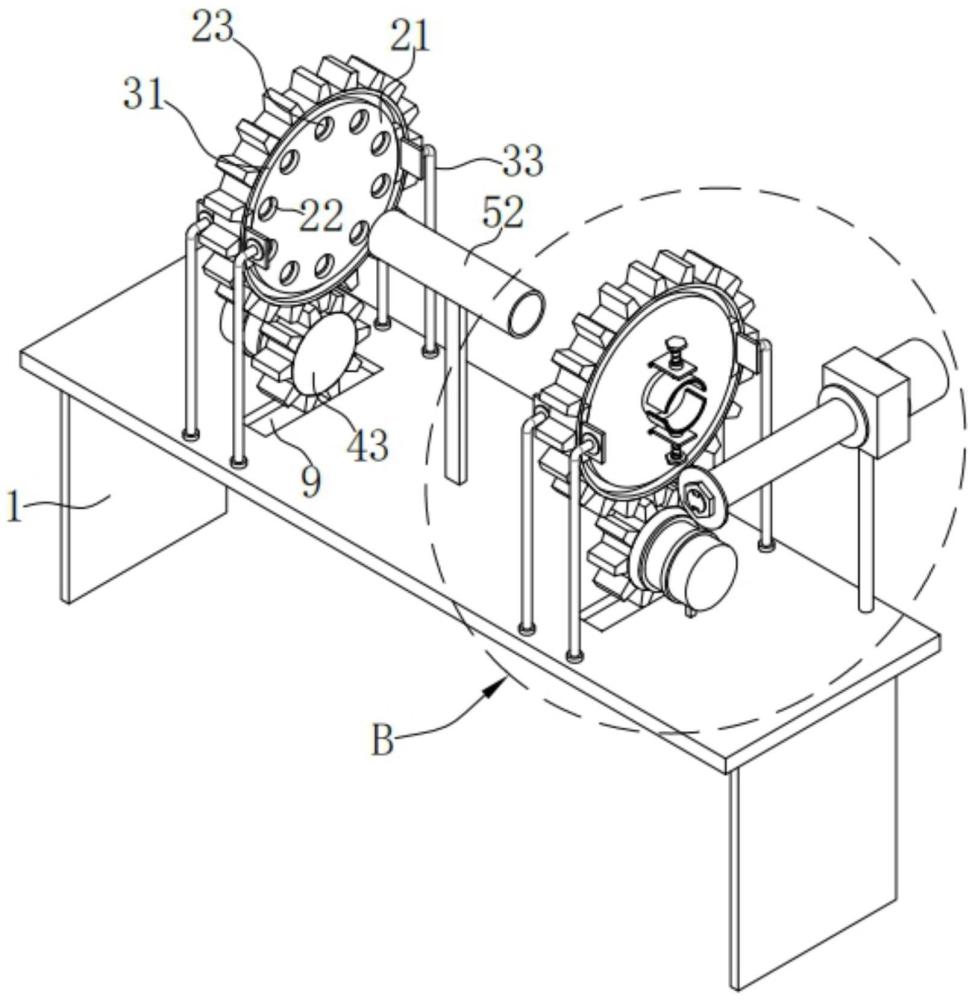

11、优选的,所述s5中对进行羊毛的加捻时需要使用加捻装置,所述加捻装置包括工作台,所述工作台表面的一侧设置有第一转动组件,所述第一转动组件包括第一圆形块,所述第一圆形块的表面开设有多个通孔,多个所述通孔的内部设置有橡胶环,所述第一圆形块的两侧均设置有第一限位组件,所述第一圆形块与所述工作台之间设置有第一驱动装置,所述工作台表面的中心位置有定位组件,所述工作台的表面且位于所述定位组件相对的一侧设置有第二转动组件,所述第二转动组件包括第二圆形块,所述第二圆形块表面的中心位置开设有连通孔,所述第二圆形块表面且位于所述连通孔的两侧均连接有安装座,所述安装座的内部设置有螺纹杆,所述螺纹杆的底端连接有弧形挤压块,所述第二圆形块的两侧均设置有第二限位组件,所述第二圆形块和所述工作台之间设置有第二驱动装置,所述工作台表面的右侧设置有缠绕装置。

12、优选的,所述第一限位组件包括第一环形槽,所述第一环形槽的内部滑动连接有多个第一弧形块,所述第一弧形块的表面通过连接块连接有第一限位架。

13、优选的,所述第一驱动装置包括第一安装架,所述第一安装架的内部设置有第一电机,所述第一电机输出轴的一端通过联轴器固定连接有第一齿轮,所述第一齿轮的上侧啮合有第一齿环,所述第一齿环套设于所述第一圆形块的表面。

14、优选的,所述定位组件包括支撑架,所述支撑架的顶端连接有定位管,所述支撑架连接与所述工作台的表面。

15、优选的,所述第二限位组件包括第二环形槽,所述第二环形槽的内部滑动连接有多个第二弧形块,所述第二弧形块的表面通过连接块连接有第二限位架。

16、优选的,所述第二驱动装置包括第二安装架,所述第二安装架的内部设置有第二电机,所述第二电机输出轴的二端通过联轴器固定连接有第二齿轮,所述第二齿轮的上侧啮合有第二齿环,所述第二齿环套设于所述第二圆形块的表面,所述工作台表面的两侧且位于所述第一齿轮和所述第二齿轮的下方开设有凹槽。

17、优选的,所述缠绕装置包括固定架,所述固定架的一侧安装有驱动电机,所述驱动电机输出轴的一端通过联轴器固定连接有转动杆,所述转动杆的表面套设有缠绕筒,所述转动杆表面且位于所述缠绕筒相对的一侧螺纹连接有螺纹套,所述转动杆与所述缠绕筒之间设置有卡接组件,所述卡接组件包括卡接槽,所述卡接槽的内部设置有卡接块。

18、与相关技术相比较,本发明提供的一种双向加捻紧密纺仿羊毛纱线的制备方法具有如下有益效果:

19、本发明提供一种双向加捻紧密纺仿羊毛纱线的制备方法,在s3中加入静电剂可以在羊毛的清洗过程中可以对羊毛进行静电的降低,从而在后期进行衣物的制作时可以在冬天使用时出现摩擦静电的情况。

技术特征:1.一种双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述s2中的洗毛机的温度为40℃-60℃,乳化反应时间为10min-20min。

3.根据权利要求1所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述s3中的烘干机的温度为60℃-75℃,烘干加热时间为4min-6min。

4.根据权利要求1所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述s5中对进行羊毛的加捻时需要使用加捻装置,所述加捻装置包括工作台,所述工作台表面的一侧设置有第一转动组件,所述第一转动组件包括第一圆形块,所述第一圆形块的表面开设有多个通孔,多个所述通孔的内部设置有橡胶环,所述第一圆形块的两侧均设置有第一限位组件,所述第一圆形块与所述工作台之间设置有第一驱动装置,所述工作台表面的中心位置有定位组件,所述工作台的表面且位于所述定位组件相对的一侧设置有第二转动组件,所述第二转动组件包括第二圆形块,所述第二圆形块表面的中心位置开设有连通孔,所述第二圆形块表面且位于所述连通孔的两侧均连接有安装座,所述安装座的内部设置有螺纹杆,所述螺纹杆的底端连接有弧形挤压块,所述第二圆形块的两侧均设置有第二限位组件,所述第二圆形块和所述工作台之间设置有第二驱动装置,所述工作台表面的右侧设置有缠绕装置。

5.根据权利要求4所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述第一限位组件包括第一环形槽,所述第一环形槽的内部滑动连接有多个第一弧形块,所述第一弧形块的表面通过连接块连接有第一限位架。

6.根据权利要求4所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述第一驱动装置包括第一安装架,所述第一安装架的内部设置有第一电机,所述第一电机输出轴的一端通过联轴器固定连接有第一齿轮,所述第一齿轮的上侧啮合有第一齿环,所述第一齿环套设于所述第一圆形块的表面。

7.根据权利要求4所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述定位组件包括支撑架,所述支撑架的顶端连接有定位管,所述支撑架连接与所述工作台的表面。

8.根据权利要求4所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述第二限位组件包括第二环形槽,所述第二环形槽的内部滑动连接有多个第二弧形块,所述第二弧形块的表面通过连接块连接有第二限位架。

9.根据权利要求6所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述第二驱动装置包括第二安装架,所述第二安装架的内部设置有第二电机,所述第二电机输出轴的二端通过联轴器固定连接有第二齿轮,所述第二齿轮的上侧啮合有第二齿环,所述第二齿环套设于所述第二圆形块的表面,所述工作台表面的两侧且位于所述第一齿轮和所述第二齿轮的下方开设有凹槽。

10.根据权利要求1所述的双向加捻紧密纺仿羊毛纱线的制备方法,其特征在于,所述缠绕装置包括固定架,所述固定架的一侧安装有驱动电机,所述驱动电机输出轴的一端通过联轴器固定连接有转动杆,所述转动杆的表面套设有缠绕筒,所述转动杆表面且位于所述缠绕筒相对的一侧螺纹连接有螺纹套,所述转动杆与所述缠绕筒之间设置有卡接组件,所述卡接组件包括卡接槽,所述卡接槽的内部设置有卡接块。

技术总结本发明提供一种双向加捻紧密纺仿羊毛纱线的制备方法,包括以下步骤:原毛检验,对待加工的原羊毛进行检验,采用机械方法或人工方法将原毛分类分等,除去羊毛中携带的大部分砂土类机械杂质,并将不合格的毛坯剔除,洗毛去脂,将羊毛投入洗毛机中,加入洗涤剂和助洗剂,控制洗毛机中溶液酸碱度在10以下,进行乳化反应,羊毛条化学表面处理,将羊毛条子置入Juventa槽,加入剥鳞剂和静电剂,中和水洗,在中和水洗后放置烘干机中进行烘干。本发明提供的一种双向加捻紧密纺仿羊毛纱线的制备方法,在S3中加入静电剂可以在羊毛的清洗过程中可以对羊毛进行静电的降低,从而在后期进行衣物的制作时可以在冬天使用时出现摩擦静电的情况。技术研发人员:陈敏秀受保护的技术使用者:福州市长乐锦源纺织有限公司技术研发日:技术公布日:2024/5/8本文地址:https://www.jishuxx.com/zhuanli/20240617/42258.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表