一种自启闭自复位式泡沫产生器的制作方法

- 国知局

- 2024-07-05 16:57:34

本技术涉及储罐泡沫发生器,具体涉及一种自启闭自复位式泡沫产生器。

背景技术:

1、目前,内浮顶储罐、外浮顶储罐、拱顶储罐顶部均安装横式或立式低倍数泡沫发生器,用以火灾时进行泡沫喷射和灭火。其中外浮顶储罐因泡沫喷射口置于罐顶浮盘堰板上方,故泡沫发生器内部为直通结构;而对于内浮顶储罐和拱顶储罐,其泡沫喷射口在储罐罐顶以下,直通结构的泡沫发生器不能使用,罐内油气或者有氮封的氮气会通过泡沫发生器向外逸散,产生环境污染,针对这种情况,内浮顶储罐和拱顶储罐的泡沫发生器均设置了玻璃板,一方面可以阻断气体从罐内通过泡沫发生器逸散,另一方面,当发生火灾需要喷射泡沫时,泡沫液可冲破玻璃,并在罐顶内部形成泡沫喷至罐内。

2、但这种泡沫发生器因其结构、玻璃材质及储罐运行参数变化等原因,玻璃板受外力影响很容易破裂,导致罐内可燃气会通过泡沫发生器泄漏至罐外大气及泡沫灭火系统管道内,泡沫管线存在较大燃爆风险与罐区环保问题。同时,当火灾原因喷射泡沫后,玻璃板损坏,后期使用时需人工对泡沫发生器玻璃板进行更换,由于泡沫发生器均安装在储罐顶部外延处,且无防护措施,更换玻璃板需要人工登高,带来额外现场工作量以及由此增加了安全风险,该隐患在各个仓储企业普通存在,亟待解决。

技术实现思路

1、本实用新型的目的是为了解决上述现有背景技术存在的不足,主要针对拱顶储罐、内浮顶储罐发生罐顶火灾时进行灭火,可实现储罐火灾扑灭时泡沫发生器的重复使用,提供一种自启闭自复位式泡沫产生器。

2、为解决上述技术问题,本实用新型采用的技术方案是:

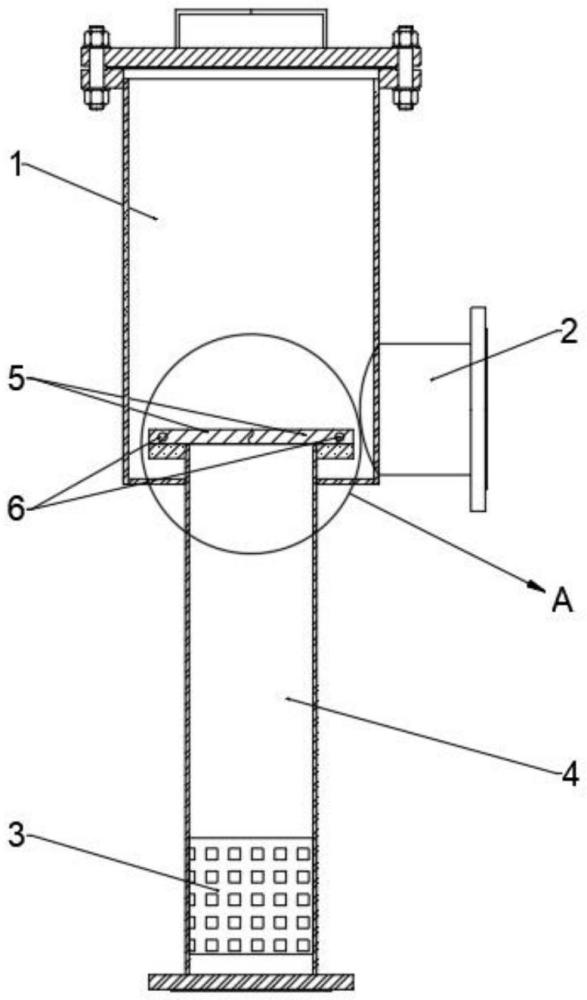

3、一种自启闭自复位式泡沫产生器,包括泡沫产生器本体、进液管、发泡网、排液管以及密封结构,所述进液管同轴安装在泡沫产生器本体的下端并伸入泡沫产生器本体的内部,进液管的下端部设置发泡网,所述密封结构设置于进液管伸入泡沫产生器本体内部的端面位置,与该端面形成致密密封,包括两块能够相对旋转且密封贴合的对开式金属密封板,金属密封板的外侧端与进液管端部通过旋转轴铰接,两块金属密封板的贴合面完全贴合密封,所述金属密封板的贴合面呈s形设置;所述排液管设置于泡沫产生器本体的侧壁上,位于进液管上端面的上方。

4、进一步地,所述进液管安装密封结构的端面向外扩展延伸,金属密封板的外侧边沿与进液管端部的扩展面通过旋转轴铰接,金属密封板与进液管端部扩展顶面做密封处理。

5、进一步地,所述金属密封板的材质为不锈钢金属板。

6、进一步地,所述金属密封板厚度经特殊设计,密封状态下能够承受正压0.03mpa、负压0.01mpa的气压,无漏气现象;在0.10mpa~0.30mpa的水压下能全通径自动开启。

7、进一步地,当泡沫液从进液管冲击且压力达到上述正压数值时,两块金属密封板在泡沫液的冲击下沿着旋转轴旋转开启,开启角度为70°~85°。

8、进一步地,当泡沫液喷射结束后,两块金属板在自身重力作用下沿着旋转轴自行合拢,实现自复位密闭。

9、进一步地,两块金属密封板呈密封状态时,s形贴合面紧密相贴,金属密封板呈平面式密封。

10、进一步地,两块金属密封板呈密封状态时,s形贴合面紧密相贴,两块金属密封板呈一定夹角接触密封,贴合面位置朝向泡沫产生器本体侧凸起。

11、与现有技术相比,本实用新型具有以下有益效果:本实用新型原理简单、结构简单、纯机械结构,易于实现和维护;有效地解决了传统泡沫产生器存在的密封玻璃易破碎以及泡沫喷射结束后需要人为更换玻璃密封的问题,可反复长期使用,减少额外工作量以及高处作业带来的安全隐患;也避免了传统密封玻璃结构因罐内正压超过玻璃承受极限而导致罐内可燃气体通过泡沫管线外溢的问题。

技术特征:1.一种自启闭自复位式泡沫产生器,其特征在于:包括泡沫产生器本体、进液管、发泡网、排液管以及密封结构,所述进液管同轴安装在泡沫产生器本体的下端并伸入泡沫产生器本体的内部,进液管的下端部设置发泡网,所述密封结构设置于进液管伸入泡沫产生器本体内部的端面位置,与该端面形成致密密封,包括两块能够相对旋转且密封贴合的对开式金属密封板,金属密封板的外侧端与进液管端部通过旋转轴铰接,两块金属密封板的贴合面完全贴合密封,所述金属密封板的贴合面呈s形设置;所述排液管设置于泡沫产生器本体的侧壁上,位于进液管上端面的上方。

2.根据权利要求1所述的一种自启闭自复位式泡沫产生器,其特征在于:所述进液管安装密封结构的端面向外扩展延伸,金属密封板的外侧边沿与进液管端部的扩展面通过旋转轴铰接,金属密封板与进液管端部扩展顶面做密封处理。

3.根据权利要求1所述的一种自启闭自复位式泡沫产生器,其特征在于:所述金属密封板的材质为不锈钢金属板。

4.根据权利要求1所述的一种自启闭自复位式泡沫产生器,其特征在于:所述金属密封板厚度经特殊设计,密封状态下能够承受正压0.03mpa、负压0.01mpa的气压,无漏气现象;在0.10mpa~0.30mpa的水压下能全通径自动开启。

5.根据权利要求4所述的一种自启闭自复位式泡沫产生器,其特征在于:当泡沫液从进液管冲击且压力达到上述正压数值时,两块金属密封板在泡沫液的冲击下沿着旋转轴旋转开启,开启角度为70°~85°。

6.根据权利要求5所述的一种自启闭自复位式泡沫产生器,其特征在于:当泡沫液喷射结束后,两块金属板在自身重力作用下沿着旋转轴自行合拢,实现自复位密闭。

7.根据权利要求1所述的一种自启闭自复位式泡沫产生器,其特征在于:两块金属密封板呈密封状态时,s形贴合面紧密相贴,金属密封板呈平面式密封。

8.根据权利要求1所述的一种自启闭自复位式泡沫产生器,其特征在于:两块金属密封板呈密封状态时,s形贴合面紧密相贴,两块金属密封板呈一定夹角接触密封,贴合面位置朝向泡沫产生器本体侧凸起。

技术总结本技术公开了一种自启闭自复位式泡沫产生器,包括泡沫产生器本体、进液管、发泡网、排液管以及密封结构,进液管同轴安装在泡沫产生器本体的下端并伸入其内部,进液管的下端部设置发泡网;所述密封结构设置于进液管伸入泡沫产生器本体内部的端面位置,与该端面形成致密密封,包括两块能够相对旋转贴合的对开式金属密封板,两块金属密封板的贴合面呈S形设置且完全贴合密封。本技术结构简单,易于实现和维护,有效地解决了传统泡沫产生器存在的密封玻璃易破碎及泡沫喷射结束后需要人为更换玻璃密封的问题,减少了额外工作量及安全隐患;也避免了传统密封玻璃结构因罐内正压超过玻璃承受极限而导致罐内可燃气体通过泡沫管线外溢的问题。技术研发人员:刘林杰,郎需庆,张广文,牟小冬,尚祖政,焦金庆,崔芃雨,吴京峰,张日鹏,程怡玮受保护的技术使用者:中国石油化工股份有限公司技术研发日:20230707技术公布日:2024/2/8本文地址:https://www.jishuxx.com/zhuanli/20240617/45549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表