一种适用于变压器油火处置的环保型水成膜泡沫灭火剂的制作方法

- 国知局

- 2024-07-05 16:59:10

本发明属于消防灭火安全,具体涉及一种适用于变压器油火处置的环保型水成膜泡沫灭火剂。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、水成膜泡沫灭火剂(afff)具有在油类表面自发铺展形成致密水膜的性能,因此而得名。形成的水膜不仅能冷却燃料表面,而且能隔绝氧气、阻碍燃料蒸发等机理灭火,被认为是扑灭油类火灾最有效的灭火剂之一。令此类泡沫灭火剂自发铺展的关键成分是氟表面活性剂,其表面活性极强,可使泡沫液在表/界面张力驱动下发生自发铺展。随着生产氟表面活性剂过程中产生的pfos被发现具有毒性及难降解性,传统的长碳链氟表面活性剂已逐渐被发达国家禁止使用。目前环保型表面活性剂的研发主要依靠两条技术路线实现:一是不添加含氟成分,二是使用无毒的短碳链表面活性剂替代有害成分。

3、现有专利及市面产品中已涉及大量通用型水成膜泡沫灭火剂。虽然依据现行标准测定的表/界面张力表明它们均具有铺展成膜性能,但事实上标准中使用的标准油品与实际生产、生活中使用的不同类型油品在理化性质上存在显著差异。特定成分的水成膜泡沫灭火剂并不能在所有油类表面发生自发铺展。实验结果显示,一些泡沫剂通过表/界面张力测试结果算出的铺展系数远大于0,但将其滴入变压器油表面时,并不能自发铺展。发生此现象的原因是,一些泡沫液会使泡沫液与变压器油的界面张力降为0,进而发生现油—水混溶现象,从而导致泡沫液无法在变压器油表面铺展。

技术实现思路

1、为了解决上述问题,本发明提供了一种适用于变压器油火处置的环保型水成膜泡沫灭火剂,主要解决现有水成膜泡沫灭火剂溶液在变压器油表面无法自发铺展、环保性能不佳、抗烧及防复燃能力不足的三方面问题。本发明以微量短碳链氟表面活性剂和有机硅表面活性剂为核心成分提出一种适用于变压器油火处置的环保型水成膜泡沫灭火剂。本发明以粉煤灰为稳泡剂原料,使热电厂的废弃颗粒物变废为宝。此种颗粒稳泡剂可使灭火泡沫稳定时间大大提升,使泡沫具备更强的隔绝氧气及抗复燃性能。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面,提供了一种适用于变压器油火处置的环保型水成膜泡沫灭火剂,所述灭火剂由如下重量百分比的原料组成:复配表面活性剂8wt%-22wt%、增稠剂5wt%-15wt%、抗冻剂10wt%-20wt%、稳泡剂5wt%-8wt%、防腐剂0.5wt%-1wt%,余量为水;

4、所述复配表面活性剂由有机硅非离子表面活性剂、短氟碳链两性表面活性剂、阴离子表面活性剂aos和阴离子表面活性剂sds复配而成。

5、研究表明:当氟碳表面活性剂碳链长度≤4时,会更容易分解,此时其对环境的危害性可以忽略。但短碳链氟化物的表面活性通常相对较差,如全氟丁基磺酸钠在水溶液中的临界胶束浓度(cmc)高达273mmol·l-1,且表面张力(γcmc)高达29.72mn·m-1。为此,研究人员针对短碳链氟碳表面活性剂的合成开展了大量工作。本发明中以微量短碳链氟表面活性剂和有机硅表面活性剂为核心成分提出一种适用于变压器油火处置的环保型水成膜泡沫灭火剂。本发明可保证在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发。

6、基于上述复配表面活性剂、增稠剂、抗冻剂、稳泡剂及防腐剂,本发明还针对适用于变压器油火处置的环保型水成膜泡沫灭火剂中所需的复配表面活性剂、增稠剂等成分进行了探究。经验证,本发明的泡沫灭火剂成分针对变压器油的理化特性而设置,可保证在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发。

7、因此,为了提供一种在变压器油表面可自发铺展、环保性能优、抗烧及防复燃能力优的适用于变压器油火处置的环保型水成膜泡沫灭火剂,本发明进一步的对所述复配表面活性剂、增稠剂、抗冻剂、稳泡剂及防腐剂的比例进行探究。在一些实施方式中,所述灭火剂由如下重量百分比的原料组成:复配表面活性剂20wt%-22wt%、增稠剂8wt%-15wt%、抗冻剂14wt%-15wt%、稳泡剂6wt%-8wt%、防腐剂0.5wt%,余量为水;

8、在一些效果较好的实施方式中,所述灭火剂由如下重量百分比的原料组成:复配表面活性剂20wt%、增稠剂8wt%、抗冻剂15wt%、稳泡剂6wt%、防腐剂0.5wt%,余量为水;

9、在一些效果较好的实施方式中,所述灭火剂由如下重量百分比的原料组成:复配表面活性剂22wt%、增稠剂15wt%、抗冻剂8wt%、稳泡剂8wt%、防腐剂0.5wt%,余量为水。

10、afff依靠低浓度的氟碳表面活性剂降低水的表面张力,通过让水快速铺展起到成膜覆盖的效果,可以更高效地覆盖燃烧物体,隔断其与外界接触并更充分起到降温作用。该类灭火剂具有灭火效率高、防复燃性能好、应用场景广等优点为了改善。本发明中采用微量短碳链氟表面活性剂,具有原料无毒、可降解,使用后不污染环境的优点。为了更好地改善其表面活性,本发明以微量短碳链氟表面活性剂和有机硅表面活性剂为核心,与多种阴离子表面活性剂复配,为了保证适用于变压器油火处置的环保型水成膜泡沫灭火剂在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发。本发明对所需的复配表面活性剂的具体成分进行了探究。经验证,采用阴离子表面活性剂aos和阴离子表面活性剂sds,与微量短碳链氟表面活性剂和有机硅表面活性剂复配,可以保证制备的环保型水成膜泡沫灭火剂在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发。

11、需要说明的是:阴离子表面活性剂aos,即:α-烯基磺酸钠是一种高泡、水解稳定性好的阴离子表面活性剂,具有优良的抗硬水能力,低毒、温和、刺激性低、生物降解性好。aos具有优良的表面活性,在一定浓度范围内,aos能将水的表面张力从72mn.m-1降至30-40mn.m-1左右。aos有较好的发泡力。在硬水和软水两种条件下,aos发泡力变化不大。更重要的是,大量的实验结果表明aos对人体和环境是安全的。

12、在一些实施方式中,阴离子表面活性剂aos可以采用市售的产品,也可以采用如下方法制备,本发明对此并不作特殊的限定。

13、连续化生产粉状α-烯基磺酸钠的工艺;该生产工艺及其制备装置应具有工艺设备简单、节能环保、生产效率高的特点,得到的粉状α-烯基磺酸钠活性物含量高,磺内酯残留小。包括以下步骤:1)α-烯烃经磺化、老化后的烯基磺酸酯、片碱以及中和后循环回用物料按一定流量进入中和器中和;2)中和后物料经中和输送泵输送,一部分物料作为循环回用物料,经加热器升温后回用进入chemicalbook中和器;另一部分通过背压阀后,由水解输送泵从底部输送进入一带有搅拌器的水解柱,同时从水解柱底部通入一路高压蒸汽;3)水解柱内的中和物料在水蒸汽作用下发生水解反应,最终从水解柱上端侧边的出料口在一定压力下溢流流出;同时控制参与水解的部分过量水蒸气从水解器顶部在一定压力下泄出;4)溢流流出物料经闪蒸脱水,冷却成型粉碎后,即为成品粉状α-烯基磺酸钠。

14、还需要说明的是:阴离子表面活性剂sds是十二烷基硫酸钠,简称sds,属阴离子表面活性剂,别名:椰油醇(或月桂醇)硫酸钠、k12、发泡剂等。化学式为c12h25so4na,为白色或淡黄色粉末,易溶于水,对碱和硬水不敏感。具有去污、乳化和优异的发泡力,其生物降解度>90%,表观密度0.25g/ml,熔点180~185℃(分解),易溶于水,hlb值为40.无毒,是一种无毒的阴离子表面活性剂。与阴离子、非离子复配伍性好,具有良好的乳化、发泡、渗透、去污和分散性能。

15、在一些实施方式中,阴离子表面活性剂sds可以采用市售的产品,也可以采用如下方法制备,本发明对此并不作特殊的限定。

16、十二烷基硫酸钠可以采用如下方法制备:

17、在通风橱中将9.5ml冰醋酸放入干燥的反应瓶里,在冰浴中充分冷却,加入3.5ml(0.053mol)氯磺酸,混合均匀。在5min中慢慢地将8g(0.043mol)以液体形式或极细固体粉末形式的十二烷醇加入到冷的醋酸及氯磺酸中,搅拌30min直至全部的醇都溶解并参与反应。若醇未全部溶解,则将反应瓶从冰浴上取出,在室温下搅拌10min。把反应物料倒在盛有30g碎冰的烧杯中,将30ml正丁醇加至上述混合物中,搅拌3min。搅拌下慢慢加入3ml饱和碳酸钠水溶液,溶液对石蕊试纸呈碱性。当反应呈碱性后,加入10g固体无水碳酸钠,静置。将上层正丁醇溶液从水层表面倾倒至烧杯中。再向水层中加入20ml正丁醇,充分搅拌,把正丁醇层分离开。合并两次得到的正丁醇,并倾倒至分液漏斗中分层,分出其中的水层。把正丁醇溶液倒入烧杯中,蒸发掉正丁醇,得到白色残余物即为十二烷基硫酸钠。

18、或,三氧化硫法:反应装置为立式反应器。在32℃下将氮气通过气体喷口进入反应器。氮气流量为85.9l/min。在82.7kpa下通入月桂醇,流量58g/min。将液体三氧化硫在124.1kpa下通入闪蒸器,闪蒸温度维持在100℃,三氧化硫流量控制在0.9072kg/h。然后将硫酸化产物迅速骤冷至50℃,打入老化器,放置10~20min。最后打入中和釜用碱中和。中和温度控制在50℃,当ph值至7~8.5时出料,即得液体成品。喷雾干燥得固体成品。

19、或,在装有氯化氢吸收装置、温度计和电动搅拌器和滴液漏斗的250ml四口烧瓶中加入62g月桂醇,控温25℃,在充分搅拌下用滴液漏斗于30min内缓慢滴加24ml氯磺酸,滴加时温度不要超过30℃,注意起泡沫,勿使物料溢出。加完氯磺酸后,于30℃反应2h,反应中产生的氯化氢气体用质量分数5%氢氧化钠溶液吸收。硫酸化结束后,将硫酸化物缓慢地倒入盛有100g冰和水的混合物中(冰∶水=2:1),同时充分搅拌,外面用冰水浴冷却。最后用少量水把四口烧瓶中的反应物全部洗出。稀释均匀后,在搅拌下滴加质量分数30%氢氧化钠溶液进行中和至ph为7-8.5。再用正丁醇进行萃取,蒸发掉正丁醇。

20、20℃时,水的表面张力为72.75mn/m。将不同性质的物质溶于水时,发现水的表面张力会发生变化。表面张力随着物质的浓度增加,有升、逐步下降和急速下降三类情况第三类情况的物质则定义为表面活性剂。完全符合第三类张力物质的情况、能著降低溶剂(一般指水)表面张力和液-液界面张力的物质被称为表面活性剂。所有的表面活性剂都是由极性的亲水基团和非极性的亲油基团组成。表面活性剂依据亲水基同的结构,分为阳离子型、阴离子型、两性型和非离子型。

21、为了提供一种适用于变压器油火处置的环保型水成膜泡沫灭火剂的复配表面活性剂,本发明进一步的对所述微量短碳链氟表面活性剂和有机硅表面活性剂的种类及比例进行探究。

22、以硅氧烷为疏水基团,聚氧乙烯链、羧基、酮基、氨基、环氧基等其它极性基团为亲水基构成的表面活性剂就称为有机硅表面活性剂。由于有机硅分子结构的特点使它具备很多其它有机基所不具备的特性,如低表面张力、高表面活性、优异的润湿性、乳化性、润滑性、生理惰性、化学稳定性、无毒无臭、化学降解、不积累、透气性好等优点,因此用途极其泛,可用于纤维、织物(包括非纺织物)及皮革的防水、柔软、平滑整理和处理;用于采矿、采油、化学处理、塑料和橡胶生产及金属加工等工业用途;用于个人防护用品及汽车美容保养;用于农用化学品等等。根据亲水基团的结构,它也分为阳离子型、阴离子型、两性型和非离子。因此,在一些效果较好的实施方式中,所述有机硅非离子表面活性剂为dowsil 5211;

23、氟碳表面活性剂是迄今为止已知的表面活性剂中表面活性最高的一种,因其具有高表面活性、高化学稳定性、高耐热稳定性、既憎水又憎油等特殊性能而受到广泛的研究和应用。在此类氟碳表面活性剂中,由于全氟辛烷磺酸(pfos)和全氟辛酸(pfoa)的成本相对较低,故以其作为起始原料制备的氟碳表面活性剂应用较多。但相关研究表明,pfoa/pfos性质稳定,极难降解,该类型氟碳表面活性剂易在生物体内累积,并且具有一定的毒性,对生态环境有一定的危害性,各国已经禁止其使用,故而寻找合适的低毒高效pfoa/pfos替代物成为研究新型氟碳表面活性剂的一个重要方向。由于氟碳表面活性剂的少量高效性,故而从改变其结构方面入手,缩短其中氟碳链的“有效长度”或在长的氟碳链中插入n、o等杂原子的方法使其一方面具有氟表面活性剂的高表面活性,另一方面降低或避免其对环境的危害。相关文献报道已表明,当氟碳链长小于或等于4时,其对环境的危害基本上可以不必考虑,因此,在一些效果较好的实施方式中,所述短氟碳链两性表面活性剂为fs-50。

24、本发明进一步的,提供一种上述复配表面活性剂的组合形式,即所述复配表面活性剂为有机硅非离子表面活性剂为dowsil 5211及短氟碳链两性表面活性剂为fs-50的组合;在该系列的实施方式下,所述阴离子表面活性剂采用阴离子表面活性剂aos和阴离子表面活性剂sds。即本发明第一方面的一种实施方式中,所述复配表面活性剂的构成原料包括:有机硅非离子表面活性剂dowsil 5211及短氟碳链两性表面活性剂fs-50、阴离子表面活性剂aos和阴离子表面活性剂sds。同时,本发明第一方面的一种实施方式中,所述灭火剂的构成原料包括:有机硅非离子表面活性剂为dowsil 5211及短氟碳链两性表面活性剂为fs-50、阴离子表面活性剂aos、阴离子表面活性剂sds、增稠剂、抗冻剂、稳泡剂、防腐剂及水;

25、经本发明大量多次试验结果显示,在上述复配表面活性剂和适用于变压器油火处置的环保型水成膜泡沫灭火剂中,将有机硅非离子表面活性剂为dowsil 5211及短氟碳链两性表面活性剂为fs-50、阴离子表面活性剂aos和阴离子表面活性剂sds按照一定比例进行混合,加入增稠剂、抗冻剂、稳泡剂、防腐剂后,持续搅拌下加水,得到的环保型水成膜泡沫灭火剂可保证在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发。

26、在一些效果较好的实施方式中,所述复配表面活性剂中,各组分的质量百分比为:有机硅非离子表面活性剂0.4wt%-1.2wt%、短氟碳链两性表面活性剂5wt%-7.5wt%、阴离子表面活性剂aos16wt%-24wt%、阴离子表面活性剂sds 55wt%-80wt%,各组分的百分比之和为100%;需要注意的是,加入dowsil 5211及短氟碳链两性表面活性剂为fs-50、阴离子表面活性剂aos和阴离子表面活性剂sds的组合能够实现较好的保证在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发,但是有机硅非离子表面活性剂dowsil 5211及短氟碳链两性表面活性剂fs-50、阴离子表面活性剂aos和阴离子表面活性剂sds用量过低或过高都可能会产生一定的影响,比如,有机硅非离子表面活性剂dowsil 5211过低,能够改善表面活性剂活性,但是其滴入变压器油表面时,并不能自发铺展。

27、在一些效果较好的实施方式中,所述复配表面活性剂中,各组分的质量百分比为:有机硅非离子表面活性剂0.8wt%-1.2wt%、短氟碳链两性表面活性剂6wt%-7wt%、阴离子表面活性剂aos18wt%-20wt%、阴离子表面活性剂sds 71.8wt%-75.2wt%,各组分的百分比之和为100%;

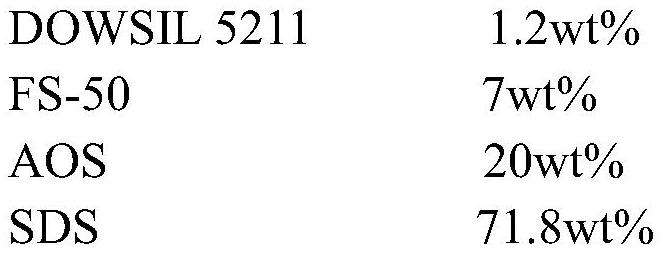

28、在一些效果较好的实施方式中,所述复配表面活性剂中,各组分的质量百分比为:有机硅非离子表面活性剂1.2wt%、短氟碳链两性表面活性剂7wt%、阴离子表面活性剂aos20wt%、阴离子表面活性剂sds 71.8wt%;

29、在一些效果较好的实施方式中,所述复配表面活性剂中,各组分的质量百分比为:有机硅非离子表面活性剂0.8wt%、短氟碳链两性表面活性剂6wt%、阴离子表面活性剂aos18wt%、阴离子表面活性剂sds 75.2wt%。

30、在一些实施方式中,所述的增稠剂为聚乙二醇。

31、在一些实施方式中,所述的抗冻剂为乙二醇与甘油混合物;

32、在一些实施方式中,所述乙二醇与甘油的体积比为1:3~3:1。

33、在一些实施方式中,所述稳泡剂为粉煤灰;

34、或,所述粉煤灰的粒径低于500nm且与去离子水接触角为80°~130°。

35、在一些实施方式中,所述的防腐剂为卡松;

36、在一些实施方式中,所述水为去离子水。

37、本发明的第二个方面,提供了一种适用于变压器油火处置的环保型水成膜泡沫灭火剂的制备方法,包括:

38、在水中依次加入有机硅非离子表面活性剂、短氟碳链两性表面活性剂、阴离子表面活性剂aos和阴离子表面活性剂sds,混合均匀,得到表面活性剂溶液;

39、向所述表面活性剂溶液加入增稠剂,混合均匀,得到第一混合液;

40、向所述第一混合液加入稳泡剂,混合均匀,得到第二混合液;

41、向所述第二混合液加入抗冻剂和防腐剂,混合均匀,即得。

42、所述制备方法的研究中,上述表面活性剂、助表面活性剂及油相的混合顺序及温度对所述微乳液制剂的稳定效果具有较为显著的影响,本发明提供的制备方法将所述表面活性剂首先在较高温度下进行混合,之后依次混入油相及药物,以利于载体辅料的充分结合和药物的溶解,有助于所制备微乳液的均匀性和稳定性,再加入水相,得到一种o/w型的微乳液制剂。

43、在一些实施方式中,水的初始温度为20℃~25℃;

44、在一些实施方式中,表面活性剂的混合时间为10~12min;

45、在一些实施方式中,加入增稠剂的混合条件为于600~1200rpm的转速下搅拌,直至溶液澄清、无沉淀;

46、在一些实施方式中,加入稳泡剂的混合条件为于600~1200rpm的转速搅拌1-2h;

47、在一些实施方式中,加入抗冻剂和防腐剂后的混合时间为20~24min。

48、更具体的,制备步骤如下:

49、(1)向搅拌器中加入去离子水,控制温度在20℃~25℃;

50、(2)将dowsil 5211、fs-50、aos、sds依次缓慢加入搅拌器中,持续搅拌10min;

51、(3)将增稠剂缓慢加入搅拌器中,以600~1200rpm的转速持续搅拌,直至溶液澄清、无沉淀;

52、(4)将稳泡剂缓慢加入搅拌器中,以600~1200rpm的转速持续搅拌1-2h;

53、(5)将抗冻剂和防腐剂加入搅拌器中,持续搅拌20min。

54、本发明的有益效果

55、(1)本发明说涉及的泡沫灭火剂成分针对变压器油的理化特性而设置,可保证在实际泡沫液落入变压器油表面时具备迅速铺展的性能,从而冷却可燃物表面、隔绝氧气、阻止可燃物挥发。

56、(2)本发明涉及的原料无毒、可降解,使用后不污染环境。

57、(3)本发明以粉煤灰为稳泡剂原料,使热电厂的废弃颗粒物变废为宝。此种颗粒稳泡剂可使灭火泡沫稳定时间大大提升,使泡沫比传统两相水成膜泡沫具备更强的隔绝氧气及抗复燃性能。

58、(4)本发明具有防冻成分,在气温-20℃以上的条件下可正常使用。

59、(5)本发明制备方法简单、实用性强,易于推广。

本文地址:https://www.jishuxx.com/zhuanli/20240617/45733.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表