一种高危氯介质泄漏原位自适应应急处置装置

- 国知局

- 2024-07-05 17:17:09

本发明涉及危化品应急处理,具体涉及一种高危氯介质泄漏原位自适应应急处置装置。

背景技术:

0、技术背景

1、氯碱化工以电解盐和氯乙烯合成为主,氯碱化工事故频发且后果大,其中生产装备的腐蚀、泄漏是事故的主要诱因之一。

2、当前针对高危氯介质高效应急处置的传统常规方法包括合成盐酸法、溶剂吸收法、生产液氯法、碱液吸收法和分离回收氯法等,但普遍存在气体介质捕集难、异位处置成本高消耗大、设备笨重灵活性差、吸收效率不高、处理量不足等问题,难以满足高危氯介质泄露原位高效应急处置需求。

3、中国发明专利(cn114796569a)公开了一种危化品洗消应急处理装置。此发明通过运行第一气动隔膜泵使液体收集组件内的压强高于外界的压强,通过吸收盘头将液态的危化品泄漏物抽吸到液体收集组件内进行洗消,液体收集组件与药剂喷出组件连通,使药剂喷出组件内的压强高于外界的压强,在药剂喷出组件内存放洗消剂后,药剂喷出组件与第一雾化喷头连通,通过第一雾化喷头将洗消剂雾化喷出,对外界气态的危化品泄漏物进行洗消,调整控制组件对装置进行控制,从而能够同时处理液态的危化品泄露物和气态的危化品泄露物。但该装置无法对处理外界气态危化品时喷出的洗消剂进行回收,容易造成二次污染。此外,在泄漏量变化程度大的情况下,无法保证外界气态危险品的处理完全。

4、中国发明专利(cn110152472b)授权了一种泄漏氯气的集中收集及处置系统。此发明通过事故处理间、事故风机对泄露的高危氯介质进行收集,通过串联两级碱液吸收塔对泄露的高危氯介质进行吸收,配合碱液循环装置实现对泄露氯气的收集与处置。但该处置系统设备笨重,仅能用于液氯钢瓶在汽化使用过程中因瓶体结构失效而发生的泄漏,无法应对氯碱化工企业生产设备的氯气泄露。此外,该系统的装置占地面积大,投入成本高。

5、因此,传统采用异位碱液喷淋吸收的被动处置装置已不能满足国内氯碱化工企业高危氯介质泄露原位高效应急处置的要求。有必要研发新型的处置方法和装置,以解决现有技术中的上述技术缺陷。

技术实现思路

1、本发明的目的是针对现有异位碱液喷淋吸收处置装置系统气体介质捕集难、异位处置成本高消耗大、设备笨重灵活性差、吸收效率不高、处理量不足等问题,提供一种新型的高危氯介质泄露原位自适应应急处置装置,该装置具有自适应调控能力强、原位处置效率高、结构紧凑、处理量大、环境影响小等优点。

2、发明思路

3、本发明围绕氯碱化工生产装备高危氯介质早期泄漏应急处置难题,通过研究高危氯介质泄漏处置过程湍流流动传递与微界面相间传质反应的关联机制,开发基于雾化洗消-旋流分离耦合原理的氯介质泄漏高效自适应应急处置技术及装备实现高危氯介质的高效、原位、自适应应急处置。具体而言:

4、1.由负压风机在收集器气道中形成负压气流,泄漏的高危氯介质跟随负压气流经收集器喇叭口吸入,整台装置装有移动轮可以深入事故现场,实现高危氯介质的原位收集。洗消液经离心泵的输送通过洗涤喷头的压力雾化作用破碎为雾化液滴,与被收集到的高危氯介质和空气在文丘里洗涤管内混合,开始发生洗消反应;雾化液滴通过文丘里洗涤管渐缩短时,由于文丘里管的加速作用,管内气速增大,对雾化液滴表面的剪切力增大,雾化液滴发生二次破碎,破碎成粒度更小的液滴,小液滴的比表面积增加,有利于高危氯介质的捕集;小液滴与高危氯介质在喉管段、渐扩段持续发生洗消反应,直至高危氯介质被反应完全或通过管道进入主腔体旋流器。

5、2.由残余的高危氯介质、空气、洗消液组成的气-液两相流体经管道由底部入口进入主腔体旋流器,导叶片的存在迫使气-液两相流体产生强制转动,粒度较小的小液滴在旋流场内发生碰撞聚并,变成粒度较大的液滴,气-液两相由于密度和尺寸差异,在旋流场和重力场的耦合作用下具有不同的动力学特征,被赋予不同的迁移速度和位移,液相的密度较大借助较大的离心力被转至旋流器外围壁面,从两相流体中分离,实现气液的旋流分离;当收集的高危氯介质浓度较低,洗涤喷头洗消液的喷淋量较少,旋流分离处理量比较小时,主腔体旋流器的气液分离能力已能满足要求,分离后的气相经主腔体旋流器溢流管进入泡罩喷淋组件内;当收集的高危氯介质浓度较高,洗涤喷头洗消液的喷淋量较大,旋流分离处理量比较大时,气-液两相流体会随着含液量的增加,通过主腔体旋流器壁面上的孔道进入副腔体旋流器,气-液两相流由切向入口进入副腔体旋流器,倒锥型结构的旋流组件迫使气-液两相流体产生强旋转运动,借助由气液密度差产生的较大离心力,液相被转至旋流器外围内壁,沿着外围内壁从底流口流出,流入废液罐,分离后的气相经副腔体旋流器溢流管进入泡罩喷淋组件内;借助多组副腔体旋流器的布置,满足了不同浓度高危氯介质的处置,主腔体作为缓冲区,又充当气液二次混合的场所,避免了高危氯介质和洗消液流速匹配不当所造成的文丘里雾化洗消不充分,实现了高危氯介质应急处理的自适应调控能力。

6、3.分离过后的气相经主腔体旋流器溢流管和副腔体旋流器溢流管进入泡罩内,为了确保残余高危氯介质被完全洗消干净,由喷淋头喷出洗消液在泡罩上形成液膜,进一步对可能存在的残余高危氯介质进行处理,最终,不含有高危氯介质的净化空气由喷淋外罩上端排出。

7、综上所述,本发明的一种高危氯介质泄露原位自适应应急处置装置可实现对高危氯介质的高效、原位、自适应应急处置。

8、本发明是通过以下技术方案实现的:

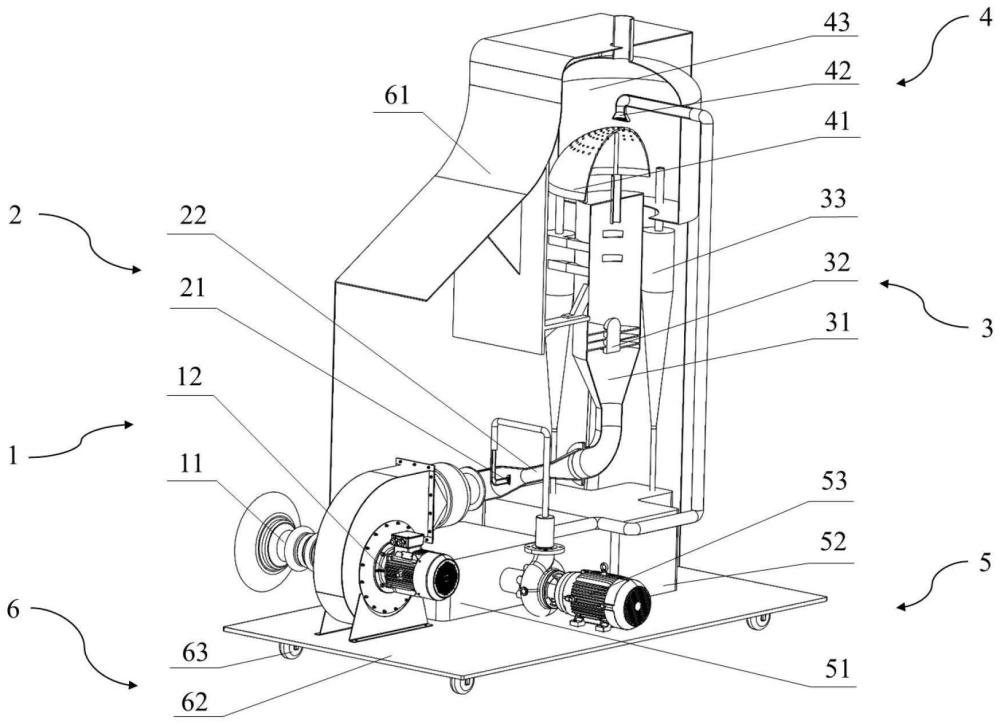

9、一种高危氯介质泄漏原位自适应应急处置装置,其特征在于:所述装置包括用于捕集泄露高危氯介质的负压收集组件、与负压收集组件连通用于高危氯介质洗消的文丘里洗消组件、与文丘里洗消组件连通用于延长反应和强化分离的主副式旋流分离组件、与主副式旋流分离组件连通用于拦截残余高危氯介质的泡罩喷淋组件、与文丘里洗消组件和泡罩喷淋组件连通用于洗消液贮藏与废液回收的贮藏与回收组件,上述组件均设置于外壳组件的壳体内部;

10、所述的负压收集组件包括收集器、负压风机,所述的文丘里洗消组件包括洗涤喷头、文丘里洗涤管,收集器与负压风机连通,负压风机与洗涤喷头段相连通,洗涤喷头与文丘里洗涤管连通,洗涤喷头位于负压风机后、文丘里洗涤管前;

11、所述的主副式旋流分离组件包括主腔体旋流器、导叶片、副腔体旋流器,其中主腔体旋流器包括中空的主圆柱段、与主圆柱段上端连接的主腔体旋流器溢流管、与主圆柱段下端连通的中空主倒锥体,导叶片固接于主倒锥体内;所述副腔体旋流器包括与主腔体旋流器主圆柱段相连的切向入口、中空的副圆柱段、与副圆柱段上端连接的副腔体旋流器溢流管、与副圆柱段下端连通的中空副倒锥体、副倒锥体下端为底流口,副腔体旋流器绕主腔体旋流器轴线均匀分布,与主腔体旋流器主圆柱段方孔通过切向入口连通;

12、所述泡罩喷淋组件包括泡罩、喷淋头、喷淋外罩,泡罩位于主腔体旋流器和副腔体旋流器溢流口上方,泡罩与主腔体旋流器同轴,泡罩下端通过肋条与主腔体旋流器连接,泡罩的大小能包括住所有旋流器的溢流口,喷淋头位于泡罩的正上方,喷淋头与泡罩都位于喷淋外罩内;

13、所述贮藏与回收组件包括贮藏罐、废液罐、离心泵,贮藏罐与离心泵相连通,用于贮藏喷淋所需的洗消液、离心泵通过管道与洗涤喷头和喷淋头相连通,向其输送洗消液,废液罐位于副腔体旋流器下,与副腔体旋流器的底流口相连通。

14、所述外壳组件包括壳体、底座、移动轮,移动轮固接于底座下部,负压风机、主腔体旋流器、贮藏罐、废液罐、离心泵固接于底座上部,壳体与底座连接。

15、所述文丘里洗涤管包括进口管段、渐缩段、喉管段、渐扩段,其中进口管段与洗涤喷头连接,渐缩段的渐缩角α1范围为10°~20°,喉管段长径比l1/d1为1.5~3.5,渐扩段的渐扩角β1范围为8°~12°。

16、所述主腔体旋流器的主圆柱段长径比l2/d2为1.5~3,内壁均匀开设1~2层方孔,所述主倒锥体锥角α2为40°~60°,所述导叶片层数为2~5层,相邻叶片间隔δd为主圆柱段长度l2的1/22~1/15。

17、所述副腔体旋流器数量为2~6个,副圆柱段直径d3为主圆柱段d2的1/3~2/3,长径比l3/d3为1.5~3,所述主倒锥体锥角α3为8°~15°。

18、所述泡罩底部直径d4应大于主圆柱段直径d2与主圆柱段d3之和,泡罩为球面,开孔率为10~20%,开孔直径φ为1-10mm。

19、有益效果

20、本发明通过文丘里洗涤组件的雾化捕集、主腔体旋流器的延长反应、泡罩喷淋组件的拦截捕集实现对泄漏高危氯介质的三重洗消。具体而言:

21、1.当泄漏的高危氯介质流量较少时,文丘里洗涤组件中洗涤喷头喷出的液滴经文丘里洗涤管的雾化破碎作用变成小液滴,比表面积增大,满足泄漏高危氯介质的洗消要求。气-液两相流体经主腔体旋流器的分离,废液由副腔体旋流器进入废液罐,气体进入泡罩喷淋组件。由于已经满足泄漏氯介质的处理要求,泡罩喷淋组件中喷淋头喷出的洗消液经管道流回贮藏罐中进行回收。

22、2.当泄漏的高危氯介质流量中等时,文丘里洗涤组件中洗涤喷头喷出的液滴经文丘里洗涤管的雾化破碎作用变成小液滴,比表面积增大,但未处理完所有的高危氯介质。残余高危氯介质、空气、洗消液组成的气-液两相流体经管道由底部入口进入主腔体旋流器,由于流量的增大,部分洗消液未能经方孔进入副腔体旋流器,在主腔体旋流器内形成液体滞留,增加了洗消液浓度,延长了洗消反应时间,将残余氯介质洗消完全,满足了泄漏高危氯介质的洗消要求。废液由副腔体旋流器进入废液罐,气体进入泡罩喷淋组件。由于已经满足泄漏氯介质的处理要求,泡罩喷淋组件中喷淋头喷出的洗消液经管道流回贮藏罐中进行回收。

23、3.当泄漏的高危氯介质流量较大时,文丘里洗涤组件中洗涤喷头喷出的液滴经文丘里洗涤管的雾化破碎作用变成小液滴,比表面积增大,但未处理完所有的高危氯介质。残余高危氯介质、空气、洗消液组成的气-液两相流体经管道由底部入口进入主腔体旋流器,由于流量的增大,部分洗消液未能经方孔进入副腔体旋流器,在主腔体旋流器内形成液体滞留,增加了洗消液浓度,延长了洗消反应时间,但仍有高危氯介质残余。废液由副腔体旋流器进入废液罐,残余气体进入泡罩喷淋组件。泡罩喷淋组件中喷淋头喷出的洗消液在泡罩上形成液膜,残余氯介质通过泡罩液膜时与洗消液发生反应,将残余氯介质拦截捕集,最终排放气体未含有高危氯介质。

24、本发明针对高危氯介质泄漏原位高效应急处置的难题,通过探究高危氯介质洗消过程湍流流动、颗粒运动及氯介质传递的关联机制,探究高危氯介质雾化洗消的反应与调控机制,探究多级旋流耦合强化的分离机理,建立了高危氯介质雾化洗消-旋流分离模型,开发出了高危氯介质雾化洗消-旋流分离耦合技术,研发了高危氯介质原位、高效、自适应的应急处置集成装备,实现了典型高危氯介质泄漏原位高效应急处置。与现有技术相比,满足了氯碱化工企业对高危氯介质泄露原位高效应急处置的需求,提高氯碱化工高危氯介质应急能力。

本文地址:https://www.jishuxx.com/zhuanli/20240617/47199.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表