一种围堰施工钢吊箱结构及施工方法与流程

- 国知局

- 2024-07-09 17:26:18

本发明涉及钢吊箱围堰施工领域,尤其是涉及一种围堰施工钢吊箱结构及施工方法。

背景技术:

1、钢吊箱主要适用于水中高桩承台围堰施工,其主要作用是防止水进入承台作业区,为承台施工提供一种干施工作业环境。要实现干施工作业目标必须解决以下关键技术:1.满足结构受力要求,有足够的强度、刚度和稳定性;能抗水流、波、浪、涌的冲击力;2.止水效果好。壁体间、壁体与底板间、底板与钢护筒间不渗漏水;3.能承受水向上的浮托力和浇筑承台混凝土的重量。对于1和2的技术问题,已有很成熟设计,国家已制定了设计规范和标准;对于第3问题,传统钢吊箱围堰施工方法为:在钢吊箱围堰内浇筑一定的厚度水下封底混凝土,通过封底混凝土与钢护筒之间的粘结力及拉压杆抵抗水对吊箱向上的浮托力和承台混凝土的重量。具体为:钢吊箱围堰下放到位固定后,潜水员水下封堵吊箱底板与钢护筒间缝隙,然后浇筑水下封底混凝土;封底混凝土达到设计要求强度后,抽干吊箱围堰内水,将拉压杆受力体系转换到钻孔桩钢护筒上,最后割除拉压杆进行承台施工。该方法封底混凝土厚度大、浇筑方量大,拉压杆钢材用量大,施工繁琐、成本高、工期长。因此,提出一种围堰施工钢吊箱结构及施工方法解决上述问题。

技术实现思路

1、本发明的主要目的在于提供一种围堰施工钢吊箱结构及施工方法,满足工程施工同时可节约成本、缩短工期。解决现有方法封底混凝土厚度大、浇筑方量大,拉压杆钢材用量大,施工繁琐、成本高和工期长的问题。

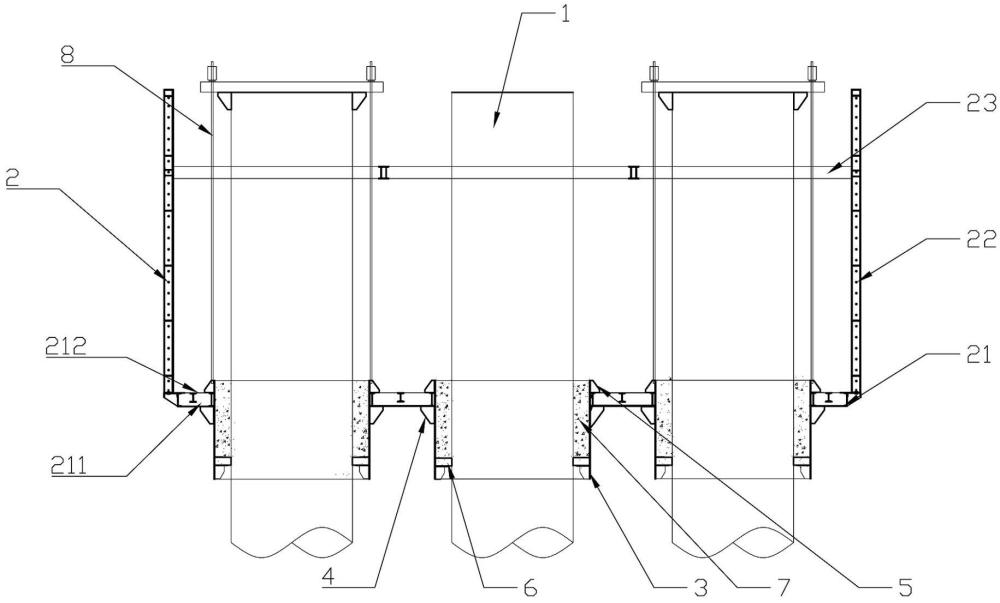

2、为解决上述技术问题,本发明所采用的技术方案是:一种围堰施工钢吊箱结构,包括桩基钢护筒和套装在桩基钢护筒上的钢吊箱,钢吊箱由底板以及围绕底部向上延伸的侧壁组成,底板上设置有与桩基钢护筒相对应的圆孔,并插接有钢套筒,钢套筒用于套装在桩基钢护筒的外部,底板的上下两侧分别设置有多个与钢套筒相连接的上牛腿和下牛腿。

3、优选方案中,钢吊箱还包括设置在侧壁之间的钢吊箱内支撑;

4、底板包括底板面板和设置在底板面板底部的底板型钢,钢套筒穿过圆孔与底板面板和底板型钢满焊,下牛腿焊接设置在底板型钢与钢套筒之间,上牛腿焊接在底板面板与钢套筒之间,并位于底板型钢的上方,钢套筒上端伸入钢吊箱中的长度与上牛腿的高度相同。

5、优选方案中,钢套筒的内径大于桩基钢护筒的外径,二者之间的间隙用于浇筑夹壁混凝土,钢套筒下方的内壁面上设置有支撑密封结构,用于给夹壁混凝土提供支撑的同时封闭与桩基钢护筒之间的间隙。

6、优选方案中,支撑密封结构包括设置在钢套筒内壁面上的环形支承钢板、设置在环形支承钢板上的环形充气胶囊,以及设置在钢套筒内壁面上环卡板,环卡板位于环形充气胶囊的上方,用于对环形充气胶囊的限位,环形支承钢板的底部设置有多个与钢套筒内壁面相连接的加筋板。

7、优选方案中,环卡板活动设置在钢套筒的内壁上,钢套筒的内壁面上还设置有位于环卡板上方的压缩环,压缩环与环卡板之间的间隙中设置有密封圈。

8、优选方案中,密封圈的内侧设置有容纳槽,容纳槽的截面呈v字形,且v形的大开口朝密封圈的内侧,容纳槽的内壁面上设置有保存膜,容纳槽中填充有密封胶,大开口处设置有铝箔膜;

9、铝箔膜的中心处设置有易撕开口。

10、优选方案中,密封圈的内部设置有多个压缩槽;

11、压缩环的底部设置有多个内嵌槽,内嵌槽中设置有压力传感器。

12、优选方案中,钢套筒的内壁面上设置有多个滑槽,环卡板的外部设置有与滑槽延伸至滑槽中的滑块,滑块与滑槽滑动连接;

13、滑槽中设置有抵触弹簧,抵触弹簧位于滑块的上方。

14、一种围堰施工钢吊箱结构的施工方法,该方法包括:

15、s1、下放桩基钢护筒进行钻孔桩施工,根据钢吊箱设计图纸加工制作钢吊箱围堰、钢套筒及钢牛腿,并在加工厂组装试拼;

16、s2、根据现场实测桩基平面位置在钢吊箱的底板上开孔,并安装钢套筒,将底板的底板型钢及底板面板与钢套筒的外壁满焊连接;

17、s3、在底板的底板型钢与钢套筒的连接处焊接上牛腿和下牛腿,牛腿面分别与底板型钢和底板面板密贴;

18、s4、在钢套筒内底部焊接环形支承钢板及加筋板,在环形支承钢板上方安装环卡板,并将处于未充气状态的环形充气胶囊安装固定在两者之间;

19、s5、拆除钻孔桩施工平台,利用起重船将钢吊箱整体吊运并下放到位,或在墩位处散拼装钢吊箱围堰,并利用千斤顶下放到位,通过吊杆承受底板及钢套筒重量;

20、s6、钢吊箱沉放、调到位后,安装钢吊箱围堰的限位和固定装置,并对环形充气胶囊充气,利用环形充气胶囊的膨胀封堵钢套筒与桩基钢护筒的间缝隙;

21、s7、采用导管浇筑钢套筒与桩基钢护筒之间的夹壁混凝土,并养护混凝土达到设计强度;

22、s8、关闭钢吊箱侧壁连通器,抽干钢吊箱围堰内水,拆除吊杆;

23、s9、清理底板面板上的杂物及混凝土浮浆,浇筑找平层混凝土,进行承台钢筋绑扎和承台混凝土干施工。

24、优选方案中,在步骤s3中,将环卡板通过滑块与滑槽滑动安装至钢套筒的内壁面上,然后再完成环形充气胶囊的安装后,在环卡板上依次安装密封圈和压缩环,压缩环焊接在钢套筒内,并在压缩环下方的内嵌槽中安装压力传感器;

25、在步骤s6中,环形充气胶囊充气封堵间隙的同时,利用膨胀挤压环卡板和密封圈,从而使密封圈压缩,并使其中的密封胶流出,进一步封堵钢套筒与桩基钢护筒的间缝隙。

26、本发明提供了一种围堰施工钢吊箱结构及施工方法,通过在底板上设置下牛腿和上牛腿,且下牛腿和上牛腿均处于底板型钢的位置上,从而通过牛腿提高钢套筒的受力强度,能够取代拉压杆的作用,并在吊箱下放前焊接,操作方便,不占吊箱安装时间,不需要设置拉压杆,不需要进行受力体系转换,节约材料,工艺简单、工序少,可加快工期;通过在钢套筒与桩基钢护筒间布设环形充气胶囊堵缝止水,不需要设置挡板封堵缝隙,采用柔性、变形性能好的环形充气胶囊封堵,止水效果好,操作方便,不需要潜水员水下作业,施工安全、高效;利用钢套筒与桩基钢护筒之间的夹壁混凝土粘结力抵抗钢吊箱浮托力和承台混凝土重量,结构受力明确;另外无需封底混凝土,省去了钢吊箱封底混凝土的工序,节约了混凝土用量,加快施工进度的同时节约了成本。

技术特征:1.一种围堰施工钢吊箱结构,包括桩基钢护筒(1)和套装在桩基钢护筒(1)上的钢吊箱(2),钢吊箱(2)由底板(21)以及围绕底部(21)向上延伸的侧壁(22)组成,其特征是:底板(21)上设置有与桩基钢护筒(1)相对应的圆孔,并插接有钢套筒(3),钢套筒(3)用于套装在桩基钢护筒(1)的外部,底板(21)的上下两侧分别设置有多个与钢套筒(3)相连接的上牛腿(5)和下牛腿(4)。

2.根据权利要求1所述一种围堰施工钢吊箱结构,其特征是:钢吊箱(2)还包括设置在侧壁(22)之间的钢吊箱内支撑(23);

3.根据权利要求1所述一种围堰施工钢吊箱结构,其特征是:钢套筒(3)的内径大于桩基钢护筒(1)的外径,二者之间的间隙用于浇筑夹壁混凝土(7),钢套筒(3)下方的内壁面上设置有支撑密封结构(6),用于给夹壁混凝土(7)提供支撑的同时封闭与桩基钢护筒(1)之间的间隙。

4.根据权利要求3所述一种围堰施工钢吊箱结构,其特征是:支撑密封结构(6)包括设置在钢套筒(3)内壁面上的环形支承钢板(601)、设置在环形支承钢板(601)上的环形充气胶囊(603),以及设置在钢套筒(3)内壁面上环卡板(604),环卡板(604)位于环形充气胶囊(603)的上方,用于对环形充气胶囊(603)的限位,环形支承钢板(601)的底部设置有多个与钢套筒(3)内壁面相连接的加筋板(602)。

5.根据权利要求4所述一种围堰施工钢吊箱结构,其特征是:环卡板(604)活动设置在钢套筒(3)的内壁上,钢套筒(3)的内壁面上还设置有位于环卡板(604)上方的压缩环(606),压缩环(606)与环卡板(604)之间的间隙中设置有密封圈(605)。

6.根据权利要求5所述一种围堰施工钢吊箱结构,其特征是:密封圈(605)的内侧设置有容纳槽(6051),容纳槽(6051)的截面呈v字形,且v形的大开口朝密封圈(605)的内侧,容纳槽(6051)的内壁面上设置有保存膜(6052),容纳槽(6051)中填充有密封胶(6053),大开口处设置有铝箔膜(6054);

7.根据权利要求6所述一种围堰施工钢吊箱结构,其特征是:密封圈(605)的内部设置有多个压缩槽(6055);

8.根据权利要求7所述一种围堰施工钢吊箱结构,其特征是:钢套筒(3)的内壁面上设置有多个滑槽(6041),环卡板(604)的外部设置有与滑槽(6041)延伸至滑槽(6041)中的滑块(6042),滑块(6042)与滑槽(6041)滑动连接;

9.一种围堰施工钢吊箱结构的施工方法,其特征是:该方法包括:

10.根据权利要求9所述一种围堰施工钢吊箱结构的施工方法,其特征是:在步骤s3中,将环卡板(604)通过滑块(6042)与滑槽(6041)滑动安装至钢套筒(3)的内壁面上,然后再完成环形充气胶囊(603)的安装后,在环卡板(604)上依次安装密封圈(605)和压缩环(606),压缩环(606)焊接在钢套筒(3)内,并在压缩环(606)下方的内嵌槽(6061)中安装压力传感器(6062);

技术总结本发明提供一种围堰施工钢吊箱结构及施工方法,包括桩基钢护筒和套装在桩基钢护筒上的钢吊箱,钢吊箱由底板以及围绕底部向上延伸的侧壁组成,底板上设置有与桩基钢护筒相对应的圆孔,并插接有钢套筒,钢套筒用于套装在桩基钢护筒的外部,底板的上下两侧分别设置有多个与钢套筒相连接的上牛腿和下牛腿。通过在底板上设置下牛腿和上牛腿,且下牛腿和上牛腿均处于底板型钢的位置上,从而通过牛腿提高钢套筒的受力强度,能够取代拉压杆的作用,并在吊箱下放前焊接,操作方便,不占吊箱安装时间,不需要设置拉压杆,不需要进行受力体系转换,节约材料,工艺简单、工序少,可加快工期。技术研发人员:曾宪柳,陈金元,汪梓岚,林飞扬,徐策受保护的技术使用者:中交第二航务工程局有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240617/58927.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表