一种光缆用复合铝带及其钎焊工艺的制作方法

- 国知局

- 2024-06-21 12:00:45

本发明涉及光缆用复合铝带领域,特别是涉及一种光缆用复合铝带及其钎焊工艺。

背景技术:

1、海底光缆敷设在海底,需要用绝缘材料、铠装钢丝等保护层包裹光单元和导线,按其传输系统结构可分为有中继型海底光缆和无中继型海底光缆。其中,有中继型海底光缆结构内有专为远供系统使用的导体管材,为降低海底光缆原料及施工成本,现轻型海底光缆常用铝带代替铜带作为导体管材。

2、海底光缆长距离铺设在海底,长度要求数十乃至数百公里,需要对数盘铝带进行连接后使用才能满足海底光缆的长度要求。在海缆系统长期运行过程中,铝导体在连接位置具有良好的组织和性能,能够保障接头和端子的电气连接性能。但是,在海底光缆中以铝代铜主要需要解决好以下两个问题:

3、一、铝的焊接问题

4、传统铝带的接带主要采用氩弧焊,热输入大,铝的熔点比较低,焊接过程构件变形较大,容易在焊缝内形成大量裂纹和气孔,同时焊接过程中焊缝及热影响区组织受热严重,导致晶粒和内部强化相粗化明显,降低焊缝力学性能;其次,铝带的接带还可以采用激光焊接,而激光焊接虽然具有焊接热输入量可控、热影响区小、焊接速度快、焊接效率高和焊接变形小等优点,但是,由于铝对激光反射严重,导致焊缝的熔深有限,难以实现铝材的高性能焊接;铝导体连接处强度、塑性及导电性能如果无法保证,将会极大地影响海底光缆系统的运行可靠性,成为长期服役中一个比较危险的环节,海底光缆铺设在深海,服役中出现问题将大大影响安全性,需要巨大的维修成本。

5、二、铝的腐蚀问题

6、铝带制成的铝管直接包覆在光纤内铠外,与内铠钢丝相连,而钢铁与铝的电位相差较大,在海洋工程中极易发生电偶腐蚀;一旦出现海缆破损,钢丝与铝材同时浸入海水中,形成电偶腐蚀,就会加速铝管腐蚀,导致铝管断裂失效。钢丝与管材之间构成的异种金属电偶腐蚀不可避免,因此亟需提高铝管本身的耐腐蚀性能。

技术实现思路

1、本发明主要解决的技术问题是提供一种光缆用复合铝带及其钎焊工艺,提高铝带的耐腐蚀性以及连接部位的性能和可靠性。

2、为解决上述技术问题,本发明采用的一个技术方案是:提供一种光缆用复合铝带,包括:铝带基体及辅助钎焊牺牲合金层,所述辅助钎焊牺牲合金层设置在铝带基体的顶面和/或底面,所述辅助钎焊牺牲合金层的成分包括si、mg、zn和al,所述铝带基体的厚度不低于光缆用复合铝带总厚度的85%,所述辅助钎焊牺牲合金层的厚度不低于光缆用复合铝带总厚度的10%。

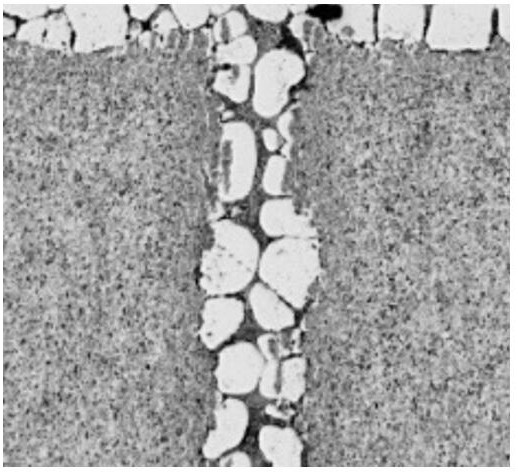

3、在本发明一个较佳实施例中,所述辅助钎焊牺牲合金层的成分包括质量占比8~10%的si、0.2~1.0%的mg、0.5~1.5%的zn,其余为铝。

4、在本发明一个较佳实施例中,所述光缆用复合铝带的宽度为30~50mm,总体厚度为0.6~1.2mm。

5、在本发明一个较佳实施例中,所述铝带基体采用工业纯铝带或者铝合金带。

6、为解决上述技术问题,本发明采用的一个技术方案是:提供一种光缆用复合铝带的钎焊工艺,包括以下步骤:

7、a、准备待连接的光缆用复合铝带:

8、a1、准备两条待连接的光缆用复合铝带,对待焊部位进行清洁,使光缆用复合铝带的待焊接部位及邻近区域无污染物;

9、a2、打磨光缆用复合铝带的待焊接部位,去除表面氧化皮,对待焊接部位的边缘进行整平;

10、a3、将光缆用复合铝带上其中带有辅助钎焊牺牲合金层的一面朝上放置,然后将两条光缆用复合铝带的待焊部位对接组装到一起,并保持对接位置稳定;

11、b、准备预置的钎剂钎料混合粉末:

12、将钎剂和钎料按照比例混合在一起,组成钎剂钎料混合粉末,其中,钎料为铝硅合金粉末,将钎剂钎料混合粉末和溶剂在容器中混合,形成钎焊涂覆料,然后将部分钎焊涂覆料均匀涂覆预置在两条光缆用复合铝带对接形成的焊道表面,涂覆宽度为5~10mm;

13、c、焊接:

14、溶剂挥发后,采用脉冲电流加热方式进行两条光缆用复合铝带待焊部位的加热钎焊,钎焊过程中向焊接处通入惰性气体,脉冲电源电压为10v~25v,电流为500a~2000a,控制钎焊加热温度为580~600℃,使钎焊涂覆料和两条光缆用复合铝带接头处的辅助钎焊牺牲合金层一起加热到熔点,铝带基体仍然保持固态,在夹具或固定装置的压力作用下,钎焊涂覆料和对应的辅助钎焊牺牲合金层在表面张力的作用下融合形成钎焊接头;

15、d、热变形:

16、在钎焊接头冷却至450~500℃期间,用压平机对铝带连接部位进行热变形,控制压平力为40~100kn,在此压力下保持10s~20s,使得焊接熔融的部位被压平,焊接区域组织均匀,压平后连接部位厚度d满足:(d-d)/d≤5%,d为光缆用复合铝带的原始厚度,且铝带连接部位范围内厚度均匀,最大厚度dmax和最小厚度dmin满足(dmax-dmin)/d≤3%。

17、在本发明一个较佳实施例中,所述钎剂钎料混合粉末中,钎剂和钎料的质量比为1:(3~5)。

18、在本发明一个较佳实施例中,在热变形步骤之前,清理铝带连接部位产生的熔渣和未熔的钎剂钎料混合粉末,热变形步骤之后,铲除两侧超宽的部分。

19、在本发明一个较佳实施例中,所述钎剂为氟铝酸钾粉末,所述钎料中硅的质量占比为10~15%,其余为铝。

20、在本发明一个较佳实施例中,所述钎焊涂覆料中,钎剂钎料混合粉末和溶剂的体积比为1:2,所述溶剂采用丙酮或者乙醇。

21、在本发明一个较佳实施例中,在步骤a3中,两条光缆用复合铝带的待焊部位对接之间,在对接的端面涂覆钎焊涂覆料。

22、本发明的有益效果是:本发明指出的一种光缆用复合铝带及其钎焊工艺,特别设计了带有辅助钎焊牺牲合金层的光缆用复合铝带,提高了合金强度和耐腐蚀性能,利用光缆用复合铝带可以带代替传统铜带或者铝带,通过对光缆用复合铝带的前处理、钎焊工艺控制、以及焊后的热变形过程,促进了焊接组织的均匀性,钎焊接头位置性能稳定,解决了传统焊接方式带来的问题,焊接后获得的连接铝带强度达铝带原始强度的85%以上,伸长率达铝带原始伸长率的60%以上,导电率达铝带原始导电率的90%以上,耐海水腐蚀swaat盐雾实验30天不穿孔,且连接操作简便,有利于保证工艺的可靠性。

技术特征:1.一种光缆用复合铝带,其特征在于,包括:铝带基体及辅助钎焊牺牲合金层,所述辅助钎焊牺牲合金层设置在铝带基体的顶面和/或底面,所述辅助钎焊牺牲合金层的成分包括si、mg、zn和al,所述铝带基体的厚度不低于光缆用复合铝带总厚度的85%,所述辅助钎焊牺牲合金层的厚度不低于光缆用复合铝带总厚度的10%。

2.根据权利要求1所述的光缆用复合铝带,其特征在于,所述辅助钎焊牺牲合金层的成分包括质量占比8~10%的si、0.2~1.0%的mg、0.5~1.5%的zn,其余为铝。

3.根据权利要求1所述的光缆用复合铝带,其特征在于,所述光缆用复合铝带的宽度为30~50mm,总体厚度为0.6~1.2mm。

4.根据权利要求1所述的光缆用复合铝带,其特征在于,所述铝带基体采用工业纯铝带或者铝合金带。

5.一种光缆用复合铝带的钎焊工艺,对权利要求1~4任一所述的光缆用复合铝带进行焊接,其特征在于,包括以下步骤:

6.根据权利要求5所述的光缆用复合铝带的钎焊工艺,其特征在于,所述钎剂钎料混合粉末中,钎剂和钎料的质量比为1:(3~5)。

7.根据权利要求5所述的光缆用复合铝带的钎焊工艺,其特征在于,在热变形步骤之前,清理铝带连接部位产生的熔渣和未熔的钎剂钎料混合粉末,热变形步骤之后,铲除两侧超宽的部分,压平后连接部位厚度d满足:(d-d)/d≤5%,d为光缆用复合铝带的原始厚度,且铝带连接部位范围内厚度均匀,最大厚度dmax和最小厚度dmin满足(dmax-dmin)/d≤3%。

8.根据权利要求5所述的光缆用复合铝带的钎焊工艺,其特征在于,所述钎剂为氟铝酸钾粉末,所述钎料中硅的质量占比为10~15%,其余为铝。

9.根据权利要求5所述的光缆用复合铝带的钎焊工艺,其特征在于,所述钎焊涂覆料中,钎剂钎料混合粉末和溶剂的体积比为1:2,所述溶剂采用丙酮或者乙醇。

10.根据权利要求5所述的光缆用复合铝带的钎焊工艺,其特征在于,在步骤a3中,两条光缆用复合铝带的待焊部位对接之间,在对接的端面涂覆钎焊涂覆料。

技术总结本发明公开了一种光缆用复合铝带及其钎焊工艺,光缆用复合铝带包括:铝带基体及辅助钎焊牺牲合金层,所述辅助钎焊牺牲合金层设置在铝带基体的顶面和/或底面,所述辅助钎焊牺牲合金层的成分包括Si、Mg、Zn和Al,所述铝带基体的厚度不低于光缆用复合铝带总厚度的85%,所述辅助钎焊牺牲合金层的厚度不低于光缆用复合铝带总厚度的10%,通过准备待连接的光缆用复合铝带、准备预置的钎剂钎料混合粉末、焊接和热变形,实现两条光缆用复合铝带处连接,提高了铝带的耐腐蚀性以及连接部位的性能,可靠性高。技术研发人员:袁婷,胥国祥,康慧灵,许人东,范明海,马爱斌,孙云鹏,王悦受保护的技术使用者:江苏亨通华海科技股份有限公司技术研发日:技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240618/24939.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。