一种用于扫描电镜原位观测的直角切削实验平台及应用

- 国知局

- 2024-06-21 12:39:12

本发明涉及材料精密加工,特别是涉及一种用于扫描电镜原位观测的直角切削实验平台及应用。

背景技术:

1、在工业生产中,切削加工作为一种基本的材料去除过程,对于机械制造业的发展至关重要。直角切削实验源于对提高切削加工效率、降低生产成本和提升产品质量的需求,通过简化实际切削过程,构建了一个便于研究和分析的模型。这种实验方法允许科研人员和工程师在可控条件下研究切削力、切削温度、工件表面完整性以及切削过程中的微观机理,从而为切削理论的发展和实际加工技术的改进提供支撑。现有的原位观测技术是基于光学显微镜捕捉切削过程中发生的物理变化,如切屑形成、刀具与工件的接触过程等。这种技术可以提供切削过程的动态视觉记录,帮助分析切削参数对切屑形态和切削过程稳定性的影响。

2、然而,随着科技的发展,一些严苛的应用领域,如光学、航空航天、生物医学、微电子学等往往需要极高的尺寸精度、极低的表面粗糙度,以及特定的微结构特征,以满足其性能和功能的要求。许多先进装备的制造工艺需求由原来的微米尺度升级到亚微米尺度,并逐步的聚焦到纳米尺度。由于光学显微镜的分辨率受到光的波长限制,最高分辨率约为200纳米(nm)。这意味着两个相距小于200nm的点无法被区分为两个独立的点。因此现有的基于光学显微镜开发的直角切削原位观测平台研究尺度受限,而扫描电子显微镜(em)的分辨率远高于光学显微镜,能达到纳米级别,通常在1到10纳米之间。这是因为sem使用的是电子束而非光束,电子的波长远小于光的波长,因此能够提供更高的分辨率。

3、然而,开发基于sem的直角切削原位观测平台存在以下技术难点:

4、1. 高真空环境:sem通常在高真空环境下工作,这有助于电子束的稳定传输和避免空气分子散射。因此,所有的原位实验设备和样品都必须能够承受高真空条件,这对材料和设备的选择提出了挑战。

5、2. 电子束与样品的相互作用:sem通过电子束与样品的相互作用获得图像,这要求样品必须对电子束有足够的响应。在进行直角切削实验时,样品的变形、断裂等行为可能影响成像质量,需要通过精密控制实验条件来保证观测的准确性。

6、3. 在sem内部实施微纳加载,要求加载装置必须极为精密,能够实现微米乃至纳米级别的位移控制。同时,装置本身必须足够小巧,以适应sem腔体的空间限制。

7、4. 将2+1联动微纳加载系统集成到sem内部,需要解决电源、数据传输和控制信号的传输问题,同时还要确保系统的可靠性和稳定性不受sem操作的影响。

8、需要说明的是,在上述背景技术部分公开的信息仅用于对本技术的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、本发明的主要目的在于克服上述背景技术的缺陷,提供一种用于扫描电镜原位观测的直角切削实验平台及应用。

2、为实现上述目的,本发明采用以下技术方案:

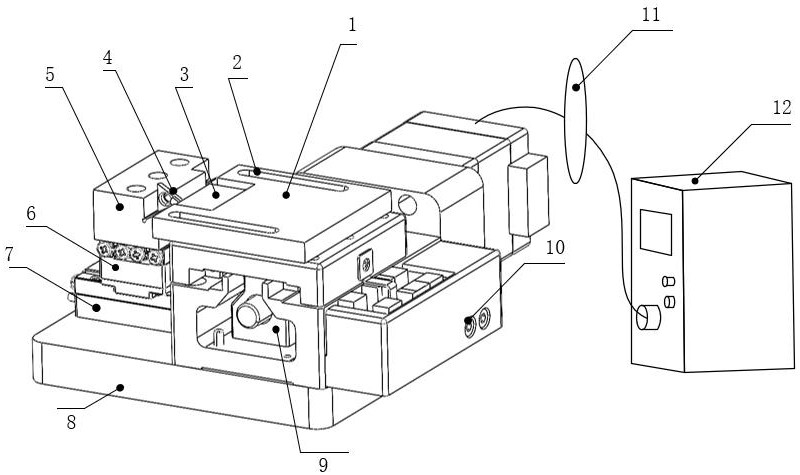

3、一种用于扫描电子显微镜原位观测的直角切削实验平台,包括:

4、定位模块,用于实现刀具在xy轴方向上的纳米级高精度定位,包括:

5、i. 超声导轨,沿xy轴方向布置,用于移动安装刀具的刀架;

6、ii. 压电陶瓷,用于实现xy轴方向上的振动驱动;

7、iii. 微型作动器,用于抑制压电致动过程中的多余振动以提高定位精度;

8、iv. 光栅尺,用于测量刀具位移以确保定位准确性;

9、切削模块,用于控制工件的切削速度,包括:

10、i. 真空伺服导轨,沿y轴方向布置,用于移动工件;

11、ii. 真空伺服电机,用于驱动工件在y轴方向上的移动;

12、iii. 光栅尺,用于测量工件位移以确保切削过程的精确控制;

13、控制模块,用于实现所述定位模块和所述切削模块的联动控制,协调刀具和工件的相对位置和运动。

14、进一步地,所述刀具与所述刀架采用三角楔面和平头螺钉连接固定。

15、进一步地,所述定位模块、所述切削模块与所述控制模块之间采用真空航插法兰连接通信。

16、进一步地,所述压电陶瓷与所述超声导轨之间设置铰链结构实现传动。

17、进一步地,所述控制模块通过如下pid控制策略控制所述定位模块的压电驱动:

18、根据期望的位移轨迹设定误差动态:

19、;

20、其中,是时间,是控制误差,是期望位移,是压电系数,表示沿电场方向的形变与电场强度的比例因子,是输入的锯齿波电压,表示测量噪声;,其中是锯齿波的峰值电压,是周期,表示向下取整;

21、应用 pid 控制策略调整输入电压以最小化误差:

22、;

23、其中,是控制器输出的电压,用于实现基本的位移控制,,,分别是pid 控制器的比例、积分、微分系数。

24、进一步地,所述控制模块使用pid控制策略控制所述定位模块的压电驱动,使压电系数在操作范围内保持恒定,保持电压与位移的线性关系。

25、进一步地,所述控制模块利用所述微型作动器执行振动抑制策略,调整输入电压为:

26、;

27、其中,为所述微型作动器的振动控制电压。

28、进一步地,所述控制模块使用加速度反馈的策略设计:

29、测量或估计压电驱动器的加速度,设计来产生与振动加速度成比例的反向力:

30、;

31、其中,是设计的加速度反馈增益,用于调整振动抑制的力度。

32、进一步地,所述控制模块基于振动模式的主动抑制策略设计:

33、测量或估计振动频率和幅度,设计为特定的频率响应以主动消除相应的振动:

34、;

35、其中,是振动控制幅度,是主要振动频率,是相位调整,用来确保振动输入与系统振动相抵消。

36、所述的直角切削实验平台在sem腔室内进行原位的直角切削实验的应用。

37、本发明具有如下有益效果:

38、本发明的直角切削实验平台实现了一种围绕直角切削实验需求设计的超精密实验设备,可用于扫描电子显微镜下直接观测材料的高分辨率动态去除过程。

39、应用本发明的直角切削实验平台可聚焦直角切削模型中三大变形区开展机理探究实验(如,真实纤维断裂位置、裂纹演化规律、纤维挠度变形、树脂损伤深度以及界面开裂深度),也可用于直接验证和修正理论模型的预测结果。本发明克服了现有的基于光学显微镜开发的直角切削原位观测平台研究尺度受限的问题,可以提供更高放大倍数、分辨率、更大深感度以及更多样品种类观测范围的实验平台,也可提供更真实直观的关键机理参数测量(如:剪切角()、切宽()、摩擦角()、未变形切屑厚度()),不仅可以更精准、快速地推导出切削力、推力以及温度,而且在机理研究上提供更细致、更全面且更科学的实验保障,为新材料的超精密工艺研发提供强有力的实验支持。

40、与现有基于光学显微镜方法的原位直角切削实验观测手段相比,本发明直角切削实验平台所具有的主要优点有:

41、1. 本发明提供的观测放大倍数远高于传统基于光学显微镜的实验平台,可达数万到数十万倍,可实现材料微纳尺度的动态切削过程观测,能够在微纳尺度上直观地观察和量化材料在切削载荷作用下的断裂、滑移等物理行为。

42、2. 本发明提供更高的分辨率、更大的深度感、以及能够提供关于样品表面的更为丰富和详细的信息,可实现更高分辨率的动态观测,捕捉更多实验细节,挖掘材料加工过程中微观尺度新机理,如纳米颗粒、表面纹理、微观裂纹等。

43、3. 本发明适应于更广的样品种类,传统基于光学显微镜观测的实验方法仅适合观察透明或染色后的生物样品,以及一些薄片材料,对于不透明或反射性材料的观察能力较弱,而本发明可以观察到的样品类型更为广泛,包括金属、陶瓷、半导体、复合材料等。

44、综上所述,本发明提供了更高放大倍数、分辨率、更大深感度以及更多样品种类观测范围的实验平台,从而在机理研究上提供更细致、更全面且更科学的实验保障,为新材料的超精密工艺研发提供强有力的支持。

45、本发明实施例中的其他有益效果将在下文中进一步述及。

本文地址:https://www.jishuxx.com/zhuanli/20240618/28473.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表