一种立体LOGO装饰膜及其制备方法与流程

- 国知局

- 2024-06-21 12:51:05

本发明属于装饰膜,涉及一种立体logo装饰膜及其制备方法。

背景技术:

1、随着科技和人们生活水平的提高,家用电器产业也在不断的发展和壮大。产品logo的制备技术也在不断的发展和进步。传统的产品logo主要采用烫印技术对成型件进行二次加工,或者通过在聚对苯二甲酸乙二醇酯(pet)基膜表面印刷镜面银logo制备装饰膜通过膜内注塑来完成。传统的产品logo缺少立体效果,同时样式单一,很难满足现在社会的需求。现在市场也有一些通过模压立体logo效果然后镀铝来实现,虽然能展现出立体效果,但展现的立体效果单一,不够炫丽和丰富在实际应用存在一定局限性。

2、专利cn109605970a公开了一种立体logo制备方法,步骤包括:首先制作立体logo光学纹理的模具;然后将制备的立体logo光学纹理的模具覆盖到pet材料上,且二者之间涂刷一层uv胶,进行uv压印,从而将立体logo光学纹理的模具上的立体logo光学纹理图案复制到pet材料:然后在具有立体logo光学纹理图案的pet材料有图案的一面上、满版覆盖上镜面银,然后在pet材料覆盖上镜面银的一面上满版覆盖黑色油墨,在pet材料覆盖上黑色油墨的一面上覆盖双面胶进行激光烧制外形,获得具有立体logo光学纹理的产品。该专利logo的立体效果是镜面银对模压层光学反射来实现,展现效果不够亮且效果单一。

3、专利cn111923627a公开了一种铂金浮雕热转印膜及其生产方法,其中所述铂金浮雕热转印膜的生产方法包括:对基膜涂布离型剂,使得涂布后的基膜成为具有基底层及离型层的热转印膜;印刷所需的图案,使得热转印膜具有印刷层;在热转印膜上涂布树脂涂料,形成用于模压的模压涂层;将浮雕图案定位模压至所述模压涂层上,使得热转印膜具有模压层;对所述模压层进行真空镀铝,使得热转印膜具有镀铝层;对完成真空镀铝后的热转印膜进行洗铝工序;对完成洗铝工序后的热转印膜涂布热熔胶,使得热转印膜具有粘胶层。该专利的浮雕效果主要是通过镀铝层对模压层的光学反射来实现,所呈现的立体效果单一。

4、专利cn217319887u公开了一种3d定位全息模内装饰膜结构,如图1所示,其通过硬化层、全息模压层、着色层和胶粘层的依次层叠设置,得到了呈多层结构的装饰膜结构,能够实现装饰膜的3d全息显示,提升了装饰膜的使用效果。但该专利展现的立体效果同样过于单一。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种立体logo装饰膜及其制备方法,本发明将烫印技术和全息模压技术相结合的方法,制备的装饰膜片具有丰富多彩的立体效果logo。

2、本发明的目的可以通过以下技术方案来实现:

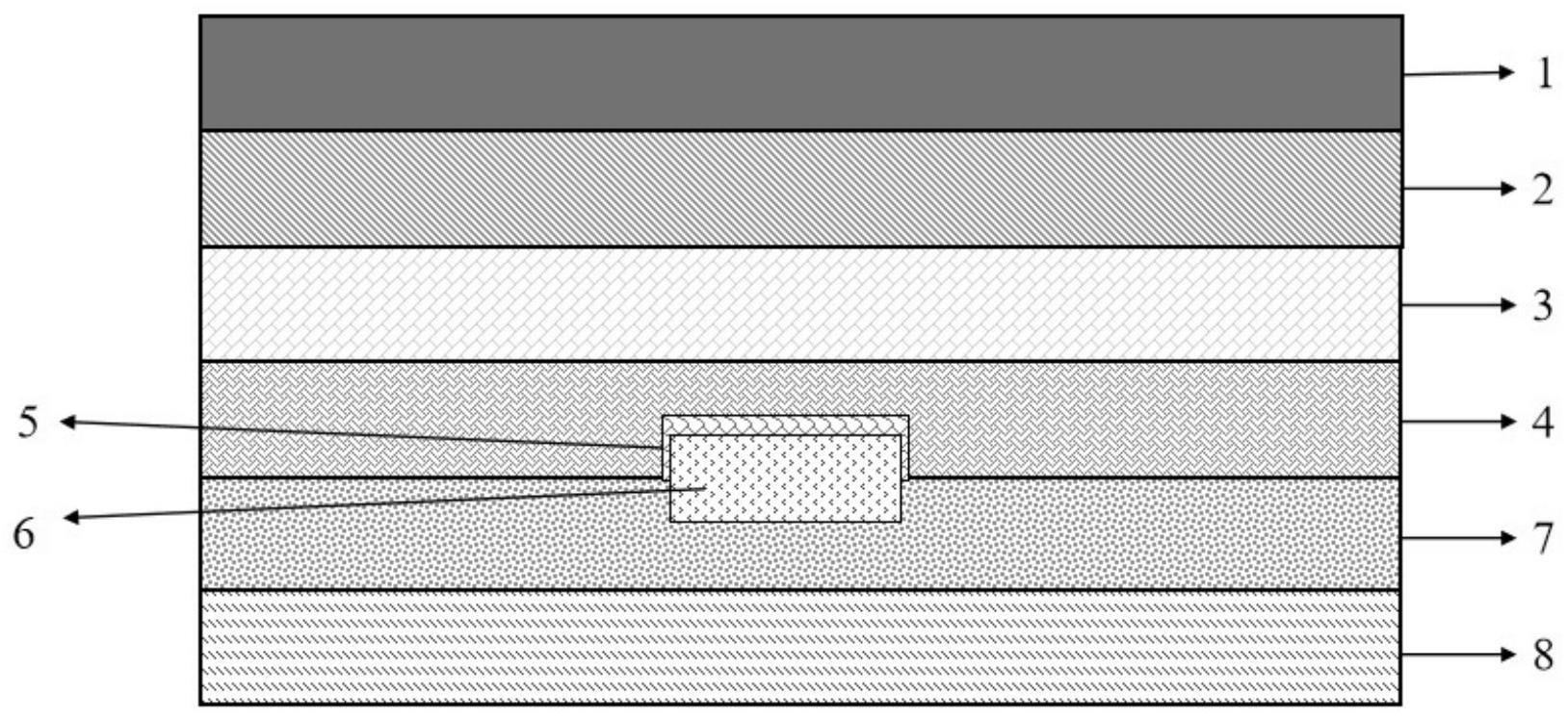

3、本发明的技术方案之一在于,提供一种立体logo装饰膜,该装饰膜包括依次层叠的基膜、离型层、uv硬化层、模压层、印刷层和胶粘层,所述的模压层上通过定位烫印烫金膜获得烫印logo,所述的烫金膜包括依次层叠的烫金膜基膜、烫金膜离型层、烫金膜镀层和烫金膜胶粘层。

4、进一步地,所述的模压层上通过模压制得微纳米结构获得立体logo,所述的立体logo上通过定位烫印烫金膜获得烫印logo,所述立体logo的厚度为1-10μm。

5、进一步地,所述的烫金膜镀层和烫金膜胶粘层之间设置烫金膜成像层,该烫金膜成像层的材料为热熔性树脂聚氨酯或丙烯酸树脂,厚度为1-10μm,所述的烫金膜成像层呈现各种炫彩的效果。

6、进一步地,所述基膜和烫金膜基膜的材料为聚对苯二甲酸乙二醇酯,所述基膜的厚度为20-80μm,作为整个装饰膜片的载体,所述烫金膜基膜的厚度为19-23μm,作为烫金膜的承载层。

7、进一步地,所述离型层和烫金膜离型层的材料为有机硅、蜡粉或溶剂型蜡乳液,厚度为1-10μm,所述的离型层在膜片进行注塑成型过程中会与uv硬化层分离,所述的烫金膜离型层在剥离时与烫金膜基膜分离。

8、进一步地,所述uv硬化层的材料为uv固化丙烯酸树脂、uv固化聚氨酯或uv固化聚氨酯丙烯酸酯,厚度为1-10μm,在装饰膜片成型后离型层脱落后uv硬化层位于成型件最表面,起到表面保护作用。

9、进一步地,所述模压层的材料为热熔性树脂聚氨酯或丙烯酸树脂,厚度为1-10μm,所述的模压层作为全息效果的载体层,所述的立体logo呈现全息效果。

10、进一步地,所述烫金膜镀层的材料为铝或铟,厚度为具有较高的亮度,能更好地突出立体全息的效果。

11、进一步地,所述胶粘层和烫金膜胶粘层的材料为热熔胶聚氨酯粘合剂或丙烯酸树脂粘合剂,厚度为1-10μm,所述的胶粘层在转印过程中起到与塑胶粘结的作用,所述的烫金膜胶粘层固定在装饰膜片立体logo的位置或者模压层的表面上。

12、作为优选的技术方案,所述印刷层的厚度为1-10μm。

13、本发明的技术方案之一在于,提供一种立体logo装饰膜的制备方法,该制备方法包括以下步骤:

14、(1)在基膜上依次层叠离型层、uv硬化层和模压层;

15、(2)通过电铸立体logo镍版在模压层上通过模压制得微纳米结构获得立体logo;

16、(3)在烫金膜基膜上依次层叠烫金膜离型层、烫金膜镀层制得烫金膜;

17、(4)在烫金膜上通过涂布或者涂布后模压获得烫金膜成像层;

18、(5)在烫金膜上涂布烫金膜胶粘层;

19、(6)在立体logo的位置或者模压层的表面通过定位烫印具有全息效果的烫金膜获得烫印logo,烫金膜胶粘层在烫印时与立体logo或者模压层接触;

20、(7)在模压层上通过满版丝印底色获得印刷层;

21、(8)在印刷层上涂布胶粘层。

22、与现有技术相比,本发明具有以下优点:

23、本发明将全息模压和烫印logo技术相结合应用在制备模内转印(imr)装饰膜片的制备中,通过在全息立体logo或者模压层上烫印具有高亮、多彩或各种全息效果的logo,呈现出更有立体层次感、更丰富多彩的立体logo效果。

技术特征:1.一种立体logo装饰膜,其特征在于,该装饰膜包括依次层叠的基膜(1)、离型层(2)、uv硬化层(3)、模压层(4)、印刷层(7)和胶粘层(8),所述的模压层(4)上通过定位烫印烫金膜获得烫印logo(6),所述的烫金膜包括依次层叠的烫金膜基膜(6-1)、烫金膜离型层(6-2)、烫金膜镀层(6-3)和烫金膜胶粘层(6-5)。

2.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述的模压层(4)上通过模压制得微纳米结构获得立体logo(5),所述的立体logo(5)上通过定位烫印烫金膜获得烫印logo(6),所述立体logo(5)的厚度为1-10μm。

3.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述的烫金膜镀层(6-3)和烫金膜胶粘层(6-5)之间设置烫金膜成像层(6-4),该烫金膜成像层(6-4)的材料为热熔性树脂聚氨酯或丙烯酸树脂,厚度为1-10μm。

4.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述基膜(1)和烫金膜基膜(6-1)的材料为聚对苯二甲酸乙二醇酯,所述基膜(1)的厚度为20-80μm,所述烫金膜基膜(6-1)的厚度为19-23μm。

5.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述离型层(2)和烫金膜离型层(6-2)的材料为有机硅、蜡粉或溶剂型蜡乳液,厚度为1-10μm。

6.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述uv硬化层(3)的材料为uv固化丙烯酸树脂、uv固化聚氨酯或uv固化聚氨酯丙烯酸酯,厚度为1-10μm。

7.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述模压层(4)的材料为热熔性树脂聚氨酯或丙烯酸树脂,厚度为1-10μm。

8.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述烫金膜镀层(6-3)的材料为铝或铟,厚度为

9.根据权利要求1所述的一种立体logo装饰膜,其特征在于,所述胶粘层(8)和烫金膜胶粘层(6-5)的材料为热熔胶聚氨酯粘合剂或丙烯酸树脂粘合剂,厚度为1-10μm。

10.一种如权利要求1至9任一项所述的立体logo装饰膜的制备方法,其特征在于,该制备方法包括以下步骤:

技术总结本发明涉及一种立体LOGO装饰膜及其制备方法,该装饰膜包括依次层叠的基膜(1)、离型层(2)、UV硬化层(3)、模压层(4)、印刷层(7)和胶粘层(8),模压层(4)上定位烫印烫金膜获得烫印LOGO(6),烫金膜包括依次层叠的烫金膜基膜(6‑1)、烫金膜离型层(6‑2)、烫金膜镀层(6‑3)和烫金膜胶粘层(6‑5);模压层(4)上获得立体LOGO(5)及其上定位烫印的烫印LOGO(6);烫金膜镀层(6‑3)和烫金膜胶粘层(6‑5)之间设置烫金膜成像层(6‑4)。与现有技术相比,本发明将全息模压和烫印技术相结合应用在制备模内转印装饰膜片领域,从而在装饰膜片上实现具有丰富多彩的立体LOGO效果。技术研发人员:邵万福,石建行,邹李华,杨志方受保护的技术使用者:上海华工艾马尔新材料有限公司技术研发日:技术公布日:2024/1/11本文地址:https://www.jishuxx.com/zhuanli/20240618/29613.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

水密封调色盒的制作方法

下一篇

返回列表