人造板和用于制造人造板的生产线的制作方法

- 国知局

- 2024-06-21 12:53:36

本发明涉及一种用于制造设有装饰层的耐磨人造板的方法,所述人造板尤其是设有与装饰同步的结构的人造板。

背景技术:

1、由于机械应力而经受耗损的大量产品或产品表面必须通过施加磨损抑制层来防止因磨损引起的过早损伤或破坏。这些产品例如能够是家具、室内建筑板材、地板等。根据应力频率和强度,在此必须应用不同的保护措施,以便能够向用户保证尽可能长的使用寿命。

2、大量上述产品具有装饰性表面,所述装饰性表面在由于密集的使用而磨损时很快就会变得难看和/或不再能够清洁。这些装饰性表面通常由浸渍有热固性树脂的纸构成,所述纸在所谓的短周期压机中被压制到所使用的木质材料载体上。三聚氰胺甲醛树脂经常用作为热固性树脂。

3、用于改善装饰性表面的耐磨性的方法途径在于将耐磨颗粒涂覆或引入靠近表面的树脂层中。这例如能够通过将包含耐磨颗粒的液态树脂涂覆到相应的表面上来实现,其中在装饰性人造板的情况下,通常使用刚玉颗粒作为耐磨颗粒。

4、为了避免刚玉颗粒在液态树脂中沉淀,通常将刚玉引入到所述液态树脂中以进行涂覆,并且为了避免与其相关联的问题,耐磨颗粒也能够借助于适合的设备撒布。

5、含刚玉的配方在压制的其他工艺步骤中引起的另一问题是,在短周期压机中,每平方米所涂覆的以g为单位的刚玉越多,粒径越大并且无刚玉的树脂层覆盖该刚玉的程度越差,那么结构化的压板的板材磨损就越大。

6、过去,为了降低板材磨损,将含刚玉层和跟随其的树脂层与压板隔开。为此,能够将玻璃球与树脂层一起引入液态的层结构中,其中玻璃球用作为耐磨颗粒和压板之间的间隔物。由此能够至少略微降低板材磨损。这种方法途径尤其在公开的ep 3 480 030 a1和ep3246175 a1中描述。

7、然而,现在为了制造在压板磨损低的同时具有高的磨损值,尤其磨损等级为ac4至ac6的人造板,需要增加耐磨颗粒的量。然而,如已经指出的那样,这也意味着压板的更高的磨损,这种更高的磨损通过迄今为止的方法途径仅能够不充分地降低。

技术实现思路

1、因此,本发明基于如下技术问题:除了可靠地实现高的磨损值,尤其ac4至ac6的磨损等级之外,同时保证低的压板磨损。这首先应针对如下工艺实现:在所述工艺中经印刷的板以各种各样的形式被加工。在此,如果可能,应简化流程并且至少实现成本中性。如果可能的话,已经讨论过的缺点由于新的工艺不会再发生。这也应实现有效的质量控制,所述质量控制及时提供关于当前的工艺的信息。

2、所提出的目的根据本发明通过具有实施例的特征的方法来实现。

3、相应地,提供一种用于制造耐磨的人造板的方法,所述人造板具有上侧和下侧、至少一个设置在上侧上的装饰层,尤其与装饰同步的结构,其中所述方法包括以下步骤:

4、-将至少一个第一树脂层涂覆到人造板上侧上的至少一个装饰层上,其中第一树脂层的固体含量在60重量%和80重量%之间,优选在65重量%和70重量%之间,尤其优选在65重量%和67重量%之间;

5、-将耐磨的颗粒均匀地撒布到人造板上侧上的第一树脂层上;

6、-其中在人造板的上侧上的设有耐磨颗粒的第一树脂层在涂覆后不进行干燥,

7、-将至少一个第二树脂层涂覆到人造板的上侧上的设有耐磨颗粒的湿润的第一树脂层上,其中第二树脂层的固体含量在60重量%和80重量%之间,优选在65重量%和70重量%之间,尤其优选在65重量%和67重量%之间;

8、-紧接着在至少一个干燥设备中干燥由第一树脂层和第二树脂层构成的结构;

9、-涂覆至少一个第三树脂层,其中第三树脂层的固体含量在60重量%和80重量%之间,优选在65重量%和70重量%之间,尤其优选在65重量%和67重量%之间,并且包含玻璃球;

10、-紧接着在至少一个另外的干燥设备中干燥所涂覆的第三树脂层;

11、-涂覆至少一个第四树脂层,其中第四树脂层的固体含量在50重量%和70重量%之间,优选在55重量%和65重量%之间,尤其优选在58重量%和62重量%之间,并且包含玻璃球;

12、-紧接着在至少一个另外的干燥设备中干燥所涂覆的第四树脂层;

13、-施加至少一个第五树脂层,其中第五树脂层的固体含量在50重量%和70重量%之间,优选在55重量%和65重量%之间,尤其优选在58重量%和62重量%之间,并且包含玻璃球;

14、-紧接着在至少一个另外的干燥设备中干燥所涂覆的第五树脂层;

15、-涂覆至少一个第六树脂层,其中第六树脂层的固体含量在50重量%和70重量%之间,优选在55重量%和65重量%之间,尤其优选在58重量%和62重量%之间,并且不含玻璃球;

16、-紧接着在至少一个另外的干燥设备中干燥所涂覆的第六树脂层;并且-在短周期压机中压制层结构。

17、据此,本方法实现:低成本地以具有高的耐磨性的不同形式提供设有装饰层的人造板,其中装饰层设有与装饰同步的结构。根据本方法,将第一树脂层,尤其以具有高的固体含量的第一热固性树脂层如三聚氰胺-甲醛树脂层的形式,施加到人造板的(预处理的或未预处理的)装饰层上。首先不干燥或开始干燥第一树脂层,而是相反利用适合的撒布设备将耐磨颗粒均匀地撒布在人造板的上侧上的湿润或仍为液态的第一树脂层上。因为第一树脂层在撒布的时间点仍为液态,所以耐磨颗粒能够沉入树脂层中。由于树脂的高的固体含量和由此引起的提高的粘度,耐磨颗粒此外很好地嵌入树脂层中。

18、紧接着(即在不对第一树脂层与撒布在其上耐磨颗粒进行中间干燥的情况下)将具有提高的固体含量的第二树脂层施加到仍然湿润的第一树脂层上。这通过在加工方向上位于撒布机后方(即在第一干燥器和撒布机之间)装入涂覆机构来实现。附加地装入的涂覆机构通过其辊涂接收未固定在第一树脂层上或未进入第一树脂层中的耐磨颗粒并且将其输送回树脂涂覆机构。在该处产生均衡浓度并且所剥离的耐磨颗粒经由辊子均匀地涂覆到下一个表面上。因此引起耐磨颗粒在第二涂覆机构中的富集,直至最大为10%的耐磨颗粒的含量。这防止松散的颗粒在干燥器中被吹走或接收。

19、紧接着是具有提高的固体含量和玻璃球的第三树脂层,跟随着具有正常的固体含量(约55重量%至60重量%)和玻璃球的第四和第五树脂层,以及具有正常的固体含量而不具有玻璃球的第六树脂层。

20、通过当前由具有提高的固体含量和常规的、即正常的固体含量的树脂层、纤维素纤维和玻璃球构成的层结构来覆盖耐磨颗粒,并且耐磨颗粒不再从经覆层的表面突出。以这种方式,能够减少或者甚至很大程度上消除从经覆层的表面突出的刚玉颗粒例如对随后的压板的不利作用。

21、通过本方法,能够在用于形成层压的后续的压制工艺中提高压板的使用寿命。整体上,由于材料和维护成本降低,降低了方法成本。也无需在生产线中安装新的器具/设备。

22、当前的层结构也实现:利用更深地结构化的压板压印与装饰同步的结构。这通过整个层的厚度来实现,所述厚度能够仅通过由具有不同的固体含量的树脂构成的层的特定树脂结构来实现。因此,通过本方法,能够根据所记录的板材使用寿命观察到在25%和50%之间的改进。

23、在本方法的一个优选的实施方式中,在涂覆第一树脂层之前不在干燥器例如ir干燥器中加热设有装饰层的人造板。这能够通过关断设置在生产线中的ir干燥器来进行,或者在生产线中不设置ir干燥器。通过避免加热设有装饰层的人造板,板表面不会产生静电,并且在撒布刚玉时,撒布帘(streuvorhang)变得均匀。由板的板表面放出的热量所产生的热升力也减小。

24、对于本领域技术人员而言,不在ir干燥器中加热经印刷的人造板并非显而易见的,因为通常在借助于直接印刷所涂覆的装饰层上设置有尚未完全固化的树脂构成的保护层。保护层能够是含甲醛的树脂,尤其三聚氰胺-甲醛树脂、脲-甲醛树脂或三聚氰胺-脲-甲醛树脂,并且包含玻璃球(尺寸50微米至150微米)作为间隔物用于板的暂存。该保护层用于在进一步精制之前暂时保护装饰层以供存放。装饰层上的保护层尚未完全固化,而是设有一定的残留水分,约10%,优选约6%并且可进一步交联。这种保护层例如在wo 2010/112125a1或ep 2 774 770 b1中描述。

25、通常使用的加热设有这种(热固性)保护层的装饰层的步骤用于开始干燥保护层并且设定残留湿度,从而设定保护层的粘性和跟随其的树脂层的附着力。

26、然而,已经表明,加热保护层的步骤对耐磨颗粒的撒布图案具有负面影响。省去对设有保护层的经印刷的人造板的加热,引起撒布图案的均匀化,从而引起耐磨颗粒在板表面上均匀的分布。

27、在本方法中使用的树脂层优选基于水性的含甲醛的树脂,尤其三聚氰胺-甲醛-树脂、脲-甲醛-树脂或三聚氰胺-脲-甲醛-树脂。

28、所使用的树脂优选分别包含添加剂,如固化剂、润湿剂(表面活性剂或其混合物)、消泡剂、脱模剂和/或其他成分。润湿剂在树脂层中分别以0.1重量%至1重量%的量添入。脱模剂和平滑剂优选以在0.5重量%和1.5重量%之间的量添加给第五和第六树脂层。

29、作为固化剂优选使用潜伏性固化剂,如酸的链烷醇胺盐,例如磺酸的链烷醇胺盐(参见制造商deurowood的deurocure)。将潜伏性固化剂添加给树脂优选直接在涂覆机构之前进行,以便避免树脂过早固化从而避免损失。相应地,优选不进行固化剂的中央的混入,而是仅在相应的涂覆机构处进行可变的固化剂的量的混入。这具有如下优点:在设施出现故障时,树脂在没有固化剂的情况下能够在管线中停留更长时间。仅带有树脂-固化剂的涂覆机构必须针对系统的适用期来设定。由此能够明显降低在停机/故障时因需要泵出树脂-固化剂而造成的损失。

30、各个树脂层中的固化剂的份额变化并且能够处于0.5重量%至1.5重量%之间,优选0.7重量%至1.3重量%之间。尤其优选地,每次树脂涂覆的固化剂的份额沿生产方向减少;也就是说,在下部的树脂层中固化剂份额大于上部的树脂层中的固化剂份额。通过从下部的树脂层到上部的树脂层减少固化剂的量,能够在kt压机(短周期压机)中实现各个树脂层的均匀固化。

31、在该方法的变型形式中,以在10g/m2和100g/m2之间,优选40g/m2和80g/m2之间,尤其优选45g/m2和60g/m2之间的量涂覆第一树脂层。例如,在第一涂覆机构中用有沟纹的涂覆辊涂覆第一树脂层。

32、第一树脂层能够包含纤维素纤维或木纤维,优选纤维素纤维。通过添加纤维素纤维,能够设定待涂覆的树脂的粘度并且提高第一覆盖层到人造板上的涂覆。随着第一树脂层所涂覆的纤维素纤维的量能够在0.1重量%和1重量%之间,优选在0.5重量%和0.8重量%之间(以待涂覆的树脂量计)或在0.1g/m2和0.5g/m2之间,优选0.2g/m2至0.4g/m2,尤其优选0.25g/m2。优选使用的纤维素纤维具有白色并且呈细小或颗粒状、轻微吸湿的粉末的形式。

33、在本方法的另一实施方式中,作为耐磨颗粒使用由刚玉(氧化铝)构成的颗粒、碳化硼、二氧化硅、碳化硅。尤其优选的是刚玉颗粒。在此,其优选是具有高的透明度的高级刚玉(白色),由此尽可能少地对位于其下的装饰的视觉效果产生不利影响。刚玉具有不均匀的空间形状。

34、所撒布的耐磨颗粒的量为10g/m2至50g/m2,优选10g/m2至30g/m2,尤其优选15g/m2至25g/m2。所撒布的耐磨颗粒的量与待达到的磨损等级和粒度相关。因此,在使用粒度f200时在耐磨等级ac3的情况下,耐磨颗粒的量在10g/m2和15g/m2之间的范围内,在耐磨等级ac4的情况下,耐磨颗粒的量在15g/m2和20g/m2之间,而在磨损等级ac5的情况下,耐磨颗粒的量在20g/m2和25g/m2之间。在当前情况下,所制成的板优选具有耐磨等级ac4。

35、使用粒度在等级f180至f240中,优选为f200的耐磨颗粒。等级f180的粒度包括53μm至90μm的范围,f220为45μm至75μm,f230为34μm至82μm,f240为28μm至70μm(fepa标准)。在一个变型形式中,作为耐磨颗粒使用白色刚玉f180至f240,优选在53μm至90μm的主颗粒范围内。在一个尤其优选的实施方式中,使用等级f200的刚玉颗粒,其中f200是f180和f220之间的混合并且具有在53μm和75μm之间的直径。

36、耐磨颗粒不能太细(有形成粉尘的风险),但是也不能太粗。因此耐磨颗粒的尺寸是一种折衷。

37、在另一实施方式中,能够使用硅烷化的刚玉颗粒。典型的硅烷化剂是氨基硅烷。

38、在本方法的另一个实施方式中,待涂覆到人造板的上侧上的第二树脂层以在10g/m2和50g/m2,优选20g/m2和30g/m2,尤其优选20g/m2和25g/m2之间的量涂覆。整体而言,第二树脂层的量少于第一树脂层的量。在一个优选的实施方式中,待涂覆到人造板的上侧上的第二树脂层不包含任何玻璃球。

39、第一和第二树脂层的总量在50g/m2和100g/m2之间,优选在60g/m2和80g/m2之间,尤其优选为70g/m2。在一个变型形式中,第一树脂层的量为50g/m2而第二树脂层的量为25g/m2。

40、如在上文中已经提及的那样,这引起耐磨颗粒的由于第二涂覆机构携带松散颗粒而造成的在第二树脂层中的富集。因此,在待作为第二树脂层涂覆的树脂中例如能够出现含量为5重量%至15重量%,优选10重量%的耐磨颗粒。

41、如上所述,接着将其他树脂层,即第三、第四、第五和第六树脂层涂覆到第二树脂层上并且分别在涂覆之后干燥。

42、涂覆到人造板的上侧上的第三树脂层的量能够在10g/m2和50g/m2之间,优选在20g/m2和30g/m2之间,尤其优选为25g/m2。

43、如上所述,第三树脂层包含用作为间隔物的玻璃球。优选使用的玻璃球的直径为90μm至150μm。玻璃球能够与第三树脂层一起涂覆或单独地撒布到第三树脂层上。玻璃球的量为10g/m2至50g/m2,优选10g/m2至30g/m2,尤其优选15g/m2至25g/m2。该方法途径优选由大约40kg的液态树脂加上玻璃球和助剂构成。玻璃珠同样能够呈硅烷化形式。通过对玻璃珠进行硅烷化,改进了玻璃球到树脂基质中的嵌入。

44、涂覆到人造板的上侧上的第四树脂层(也包含玻璃球)的量能够在10g/m2至40g/m2之间,优选在15g/m2和30g/m2之间,尤其优选为20g/m2。

45、如上所述,与第一至第三树脂层相比,第四树脂层(以及第五和第六树脂层)的固体含量更低。待涂覆的树脂层的变化的固体含量一方面由于第一层至第三层中的提高的固体含量实现较高的总层厚度;另一方面因第四至第六树脂层中的降低的固体含量保证对于整体结构而言充分的干燥和压制时间。

46、涂覆到人造板的上侧上的第五树脂层的量能够在10g/m2至40g/m2之间,优选在15g/m2和30g/m2之间。如上所述,第五树脂层同样包含玻璃球。玻璃球能够与第三树脂层一起施加或单独撒布到第三树脂层上。

47、而干燥后待涂覆到第五树脂层上的第六树脂层不包含任何玻璃球。第六树脂层中玻璃球的省略保证位于下方的已经干燥的树脂层不会被破坏并且不会引起树脂结构的表面出现撕裂。

48、在人造板上所涂覆的树脂层的总厚度能够在60μm和200μm之间,优选在90μm和150μm之间,尤其优选在100μm和120μm之间。因此,总层厚度明显高于迄今为止的方法,通过所述迄今为止的方法通常实现的层厚度直至50μm。

49、在另一实施方式中,与待施加到人造板的上侧上的第二、第三、第四、第五和第六树脂层一起将树脂层分别涂覆到人造板的下侧上。

50、因此,在一个实施方式中,平行于人造板上侧上的第二树脂层也将树脂层涂覆到人造板的下侧上。涂覆到人造板下侧上的树脂层的量能够在50g/m2和100g/m2之间,优选在60g/m2和80g/m2之间,尤其优选为60g/m2。优选地,下部的树脂层被着色(例如褐色),以便模拟反拉力(gegenzug)。第二树脂层优选在至少一个双重涂覆设备(辊涂覆器具)中并行地或者同时地涂覆到人造板的上侧和下侧上。在涂覆第二树脂层之后,在第一干燥设备中进行对由第一和第二树脂层构成的结构进行干燥(风干)。

51、以相同的方式,分别将第三、第四、第五和第六树脂层平行于上侧在下侧上在双重涂覆机构中涂覆到承载板上并且分别在涂覆后干燥。

52、涂覆到下侧上的(多个)树脂层作用为反拉力部。通过将树脂层以大致相同的量施加到人造板的上侧和下侧上,确保在压制时因所施加的层产生的、作用到人造板上的拉力相互抵消。施加到下侧上的反拉力部在层结构和相应的层厚度中大致对应于施加到上侧上的层序列,然而不添加玻璃球。

53、树脂层的干燥在150℃和220℃之间,优选180℃和210℃之间的干燥器温度下进行,尤其在对流干燥器中进行。温度适应于相应的树脂层,并且能够在各个对流干燥器中变化;例如,第二、第三和第四对流干燥器中的温度能够为205℃,而第五和第六对流干燥器中的温度能够分别为198℃。然而,也能够使用其他干燥器来代替对流干燥器。

54、在紧接着最后的干燥步骤的压制步骤中,层结构的压制在压力和温度影响下在短周期压机中在150℃和250℃之间,优选在180℃和230℃之间,尤其优选200℃的温度下和在30kg/cm2和60kg/cm2之间,尤其优选40kg/cm2和50kg/cm2之间的压力下进行。压制时间在5秒和15秒之间,优选在7秒和10秒之间,相比之下:在装饰纸中,施加50kg/cm2至60kg/cm2的压力16秒。

55、优选地,经覆层的人造板在短周期压机中相对于位于短周期压机中的结构化的压板根据人造板上的标记定向,使得在人造板上的装饰和压板的进行压印的结构之间建立一致性。这实现制造装饰同步的结构。在压制期间引起三聚氰胺树脂层的熔化并且通过缩合反应构成包括刚玉/玻璃/纤维组成部分的层压板。

56、在另一实施方式中,至少一个人造板是中密度纤维(mdf)板、高密度纤维(hdf)板或刨花板或粗刨花板(osb)或胶合板和/或木塑板。

57、在一个实施方式中,使用未经打磨的木材纤维板,尤其mdf或hdf,所述木材纤维板在上侧上尚未设有压制薄膜(腐烂层)。将水性三聚氰胺树脂施加到上侧上,以便填充压制薄膜。三聚氰胺树脂随后在短周期压机中熔化从而在该层的区域中起补偿作用;即其能够抵消分层。

58、已经在上文中提及的装饰层能够借助于直接印刷来涂覆。在直接印刷的情况下,以凹版印刷法或者数字印刷法进行水基的、染色的印刷颜料的涂覆,其中水基的、染色的印刷颜料可在多于一个的层中涂覆,例如呈二至十个层的形式,优选呈三至八个层的形式。

59、在直接印刷的情况下,对至少一个装饰层的涂覆如所提及的那样借助于类似的凹版印刷法和/或数字印刷法进行。凹版印刷法是如下印刷技术,其中待印制的元素作为印模的凹部存在,所述凹部在印刷之前被染色。印刷颜料尤其位于凹部中,并且由于印模的压紧力和由附着力传递到待印刷的物体、即例如木质纤维承载板上。反之,在数字印刷中,印刷图像直接从计算机传递到打印机、即例如激光打印机或者喷墨打印机中。在此,省去使用固定式印模。在这两个方法中,使用含水的颜料和油墨或者基于uv的着色剂是可行的。同样可以设想的是:组合由凹版印刷和数字印刷构成的所提到的印刷技术。印刷技术的适当的组合一方面能够直接在承载板或待印刷的层上进行,或者也能够在印刷之前通过调整所使用的电子数据组来进行。

60、与装饰一起,同样印刷对于在压机中的定向所需要的标记。

61、同样可行的是,在人造板或承载板和至少一个装饰层之间设置至少一个底漆层。在印刷前施加底漆层。

62、在此优选使用的底漆层包括由作为粘合剂的酪蛋白或大豆蛋白和无机颜料,尤其无机彩色颜料构成的组合物。能够在底漆层中作为彩色颜料使用白色颜料,如二氧化钛或者也能够使用其他彩色颜料,如碳酸钙、硫酸钡或碳酸钡。底漆除了彩色颜料和酪蛋白或大豆蛋白之外还能够包含水作为溶剂。同样优选的是,所涂覆的、被染色的底层由至少一个、优选由至少两个、尤其优选由至少四个相继涂覆的层片(lage)或涂层构成,其中在层片或涂层之间的涂覆量能够是相同或不同的。

63、因此,本方法实现制造设有装饰层的耐磨的人造板,所述人造板具有带有耐磨颗粒的树脂结构。人造板包括至少一个位于上侧上的装饰层和包含耐磨颗粒、纤维素纤维和玻璃球的多层树脂结构,其中多层树脂结构的总层厚度在60μm和200μm之间,优选在90μm和150mm之间,尤其优选在100μm和120mm之间。

64、设有装饰层的人造板包括:由在上侧上的分别包含耐磨颗粒的第一和第二树脂层、在下侧上的与其对应的树脂层、在上侧上的至少一个第三树脂层和与其对应的在人造板的下侧上的树脂层、在上侧上的至少一个第四、第五和第六树脂层和分别与其对应的在人造板的下侧上的树脂层构成的树脂结构,其中在人造板的上侧上设置的第三至第五树脂层中能够分别包含玻璃球。

65、在一个优选的实施方式中,本方法实现:制造具有以下层结构(从下到上观察)的耐磨人造板:由六个树脂层构成的反拉力部——人造板——底漆层——印刷装饰层——保护层,尤其由尚未完全固化的树脂构成的保护层——具有纤维素纤维的第一树脂层——由耐磨颗粒构成的层——第二树脂层——具有玻璃球的第三树脂层——具有玻璃球的第四树脂层——具有玻璃球的第五树脂层——第六树脂层(无玻璃球)。

66、保护层用于覆盖装饰并且在暂存(堆叠、存放、运输)期间保护装饰。上侧的其他树脂层整体形成覆盖部,所述覆盖部保护制成的层压板免受磨损并且实现装饰同步的结构化。

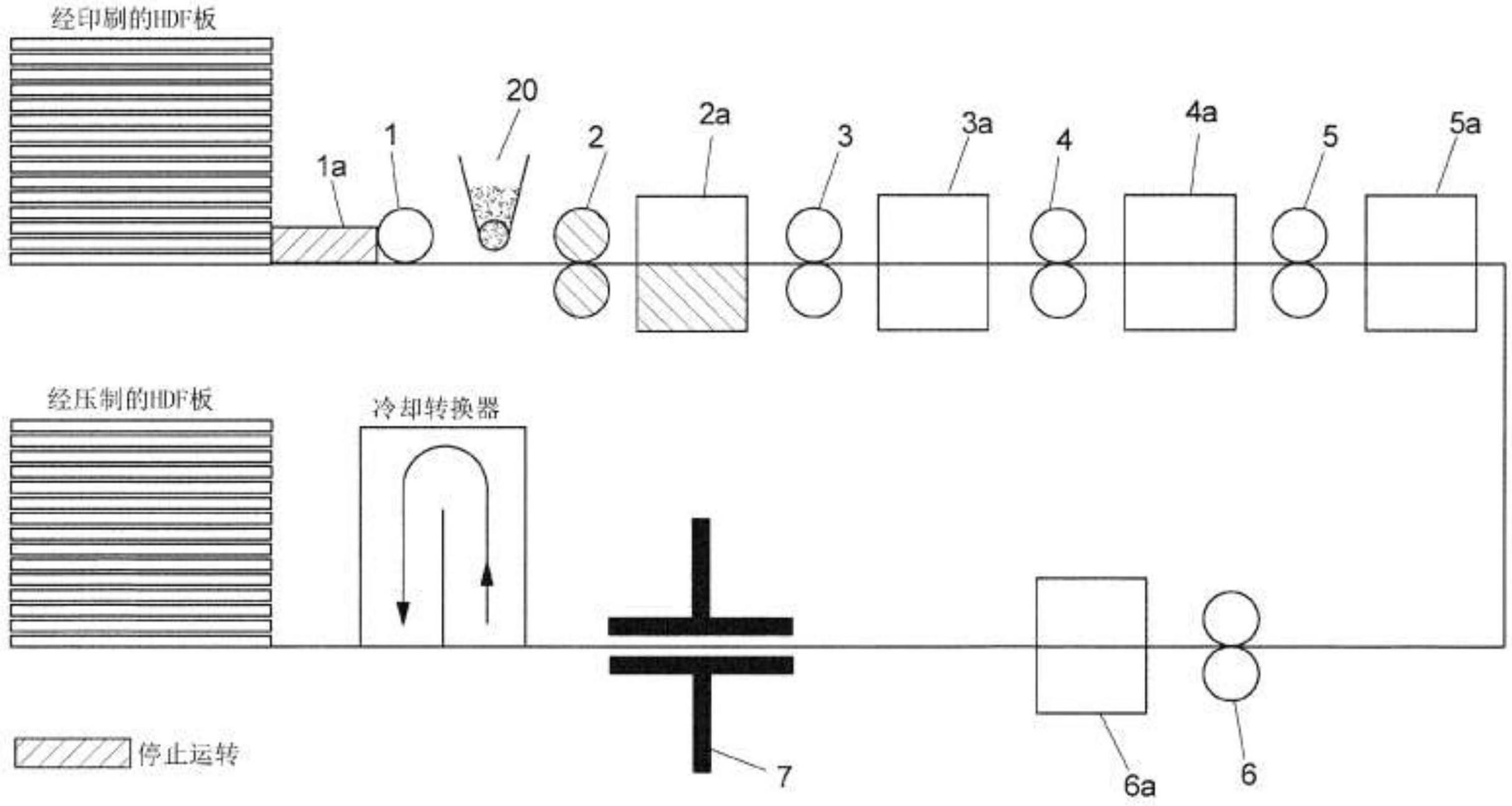

67、用于执行本方法的生产线包括以下元素:

68、-至少一个第一涂覆设备,所述第一涂覆设备用于将能够包含纤维的第一树脂层涂覆到人造板的上侧上;

69、-在加工方向上设置在第一涂覆设备后方的用于撒布预定量的耐磨颗粒的设备;

70、-在加工方向上设置在第一涂覆设备和撒布设备后方的至少一个第二涂覆设备,所述第二涂覆设备用于将第二树脂层涂覆到人造板的上侧上,

71、-在加工方向上设置在第二涂覆设备后方的至少一个干燥设备,所述干燥设备用于干燥由第一和第二树脂层构成的层结构;

72、-在加工方向上设置在干燥设备后方的至少一个第三涂覆设备,所述第三涂覆设备用于将包含玻璃球的第三树脂层涂覆到上侧上和/或将树脂层平行于地涂覆到承载板的下侧上,

73、-在加工方向上设置在第三涂覆设备后方的至少一个另外的干燥设备,所述另外的干燥设备用于干燥上部的第三树脂层和/或对应的下部的树脂层;

74、-在加工方向上设置在另外的干燥设备后方的至少一个第四涂覆设备,所述第四涂覆设备用于将包含玻璃球的第四树脂层涂覆到上侧上和/或将树脂层(无玻璃球)平行地施加到承载板的下侧上,

75、-在加工方向上设置在第四涂覆设备后方的至少一个干燥设备,所述干燥设备用于干燥上部的第四树脂层和/或对应的下部的树脂层;

76、-在加工方向上设置在干燥设备后方的至少一个第五涂覆设备,所述第五涂覆设备用于将包含玻璃球的第五树脂层涂覆到上侧上和/或将树脂层(无玻璃球)平行地涂覆到承载板的下侧上;

77、-在加工方向上设置在第五涂覆设备后方的至少一个干燥设备,所述干燥设备用于干燥上部的第五树脂层和/或对应的下部的树脂层;

78、-在加工方向上设置在干燥设备后方的至少一个第六涂覆设备,所述第六涂覆设备用于将第六树脂层涂覆到上侧上和/或将树脂层平行地涂覆到承载板的下侧上;

79、-在加工方向上设置在第六涂覆设备后方的至少一个干燥设备,所述干燥设备用于干燥上部的第六树脂层和/或对应的下部的树脂层;和-在加工方向上设置在最后的干燥设备后方的至少一个短周期压机。

80、在当前的生产线的一个优选的变型形式中,在第一涂覆设备的前方不设置干燥设备,或者,对于干燥设备作为生产线的一部分安装的情况,该干燥设备不运行,即不工作。

81、在撒布设备和第二涂覆设备之间也不设置干燥设备。更确切地说,仍然湿润的板在离开撒布设备后立即被引入到第二涂覆设备中。

82、在一个实施方式中,当前的生产线整体上包括简单的、单侧的涂覆机构和五个双重涂覆机构,所述单侧的涂覆机构用于将第一树脂层涂覆到经印刷的人造板的上侧上,所述五个双重涂覆机构用于将五个另外的树脂层涂覆到人造板的上侧和下侧上,其中在每个双重涂覆机构后方设有至少一个干燥设备,所述干燥设备用于干燥上部的和/或下部的树脂层。

83、在当前的生产线中所设置的用于耐磨颗粒的撒布设备适用于撒布粉状、颗粒、纤维,并且包括摆动的刷系统。撒布设备基本上由储料斗、旋转的结构化的辊子和刮刀构成。在此,耐磨材料的涂覆量经由辊子的旋转速度确定。撒布设备优选包括钉辊。

84、在当前的生产线的一个实施方式中还提出,至少一个撒布设备由至少一个室包围或设置在该室中,所述室设有至少一个用于去除在室中出现的粉尘的机构。用于去除粉尘的机构能够以抽吸设备的形式构成或者也能够构成为用于吹入空气的设备。空气的吹入能够经由安装在板入口和出口处并且将空气吹入室中的喷嘴来实现。附加地,这能够防止因空气流动而产生耐磨材料的不均匀的撒布帘。

85、从撒布设备的周围去除由耐磨材料构成的粉尘是有利的,因为除了对在生产线上工作的工人造成明显的健康负担外,由耐磨颗粒构成的细小粉尘也会落在生产线的其他设施部件上并且导致其提高的磨损。因此,将撒布设备设置在室中不仅能够减少生产线周围健康方面的粉尘负荷,而且还能够预防过早磨损。

86、撒布设备优选由光栅控制,其中光栅在加工方向上在设置在辊(撒布辊)前方,所述辊设置在撒布设备下方。撒布设备通过光栅的控制是有意义的:在各个人造板之间存在或大或小的间隙。一旦板位于撒布辊前方,该光栅就启动撒布过程。

87、在当前的撒布设备的一个实施方式中,在撒布辊前方有至少一个漏斗,所述漏斗用于收集多余的耐磨颗粒(即不撒布在至少一个人造板上,而是在人造板借助于运输设备移入撒布辊下方之前落在撒布辊前方的耐磨颗粒)。

88、在一个进一步的变型形式中,漏斗与至少一个输送装置和筛选设备耦联,其中收集在漏斗中的多余的耐磨材料经由输送装置运输到筛选设备。筛选设备的筛孔对应于耐磨的颗粒材料的最大所使用的颗粒(即约80μm至100μm)。在筛选设备中,将污垢颗粒和结块材料(如结块的树脂或结块的耐磨材料)从收集的耐磨材料中分离出来,并且经过筛选的耐磨材料能够返回到撒布设备(回收)。

89、如在上文中已经阐述的那样,还提出:在用于不同树脂层的对应的涂覆机构或涂覆设备上将固化剂有针对性地混入液态树脂。在当前的生产线的一个实施方式中,为此设置至少一个计量设施,所述计量设施用于将固化剂添加给每个涂覆设备。将固化剂从至少一个计量设施泵送到用于树脂的储存容器中并且在储存容器中与树脂混合,例如借助于适合的搅拌机构混合。

本文地址:https://www.jishuxx.com/zhuanli/20240618/29886.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表