一种轴类零件端面刻字工装的制作方法

- 国知局

- 2024-06-21 13:24:24

本技术涉及刻字工装,特别是指一种轴类零件端面刻字工装。

背景技术:

1、轴类零件是工业生产中常见的典型零件之一,轴类零件主要用来支撑传动零部件,传递扭矩和承受载荷,常见的轴类零件有传动轴类、丝杠类、蜗杆轴等等,是机械传动系统中的核心部件。因此,在加工轴类零件时,对行为公差和尺寸公差要求严格,尺寸精度要求高。

2、为了保证生产质量、产品溯源以及方便管理,企业在生产轴类零件的过程中,建立了批次管理制度,因此轴类零件的加工过程中需要设置打标、刻字工序。对于体积小、重量轻的轴类零件,可以使用激光刻字设备在轴段端面进行标识,但是,对于体积大、重量重的轴类零件,激光刻字方法并不适用。激光刻字不适用于体积大、重量重的轴类零件的原因主要包括以下两点:

3、(1)激光刻字是利用高能激光束照射在材料表面,使材料瞬间熔化、汽化或达到点燃点,同时与光束同轴的冷却系统喷出高速冷却水,使材料熔化或烧焦,形成文字图形。但是激光刻字无法在体积大、重量重的轴类零件上应用,因为激光刻字机的最大刻印深度有限,无法满足大轴类重型零件的刻印需求。

4、(2)激光刻字一般采用电脑编程,通过控制软件进行文字编辑,再通过激光器进行刻字。而体积大、重量重的轴类零件由于体积较大,无法直接放入激光刻字机内进行刻印。即使将体积大、重量重的轴类零件拆分成多个小零件进行刻印,也会因为零件过多导致生产效率下降、生产成本增加,同时也会影响刻印质量。

5、如授权公告日为2021.11.09、授权公告号为cn214641048u的中国实用新型专利公开的一种金属工件用激光刻字机,包括底座、两组滑轨、两组c型滑块、移动板、滑块、丝杠轴、两组第一固定块、第一电机、异型转动杆、安装板、第二固定块、激光刻字机主体、激光刻字头、电机座、第二电机、第一锥齿轮、第二锥齿轮、螺管、螺杆、刻字平台、两组第一收缩杆和固定组件,两组滑轨固定在底座顶端左侧,c型滑块与滑轨滑动卡装,并且移动板固定在两组c型滑块的顶端,滑块固定在移动板底端中部,并且滑块与丝杠轴转动连接,丝杠轴与两组第一固定块转动连接。该技术方案虽然便于调节激光刻字头与不同尺寸金属工件之间的焦距,但是仍因激光刻字的上述不足而无法满足体积大、重量重的轴类零件的端面刻字需求。

6、因此,对于体积大、重量重的轴类零件,通常需要采用其他加工方法进行刻印,如机械加工、电化学加工等。机械加工多采用钢印进行冲字,但是对体积大、重量重的轴类零件进行钢印冲字时,钢印冲字的精确性、美观性、可辨识性有待提高。

技术实现思路

1、针对上述背景技术中的不足,本实用新型提出一种轴类零件端面刻字工装,解决了对体积大、重量重的轴类零件进行钢印冲字时,精确性、美观性、可辨识性较低的技术问题。

2、本申请的技术方案为:

3、一种轴类零件端面刻字工装,包括与轴类零件的端部可拆卸连接的工装本体,所述工装本体上设置有与轴类零件的端面对应的刻字印模孔,所述刻字印模孔与印模钢印滑动配合。本技术方案提供的轴类零件端面刻字工装能够连接在轴类零件的端部,工装本体上设置的刻字印模孔为印模钢印提供导向,在进行钢印冲字的过程中,使用现有的驱动机构带动印模钢印向轴类零件的端面进行冲印即可,当然,轴类零件本身也需要通过定位工装进行定位,采用现有技术中的定位工装即可。同时,印模钢印之间的组合形式可以任意调整,而无需改变刻字印模孔。

4、进一步地,所述工装本体上设置有与轴类零件的吊装螺纹孔匹配的连接孔,所述连接孔与所述吊装螺纹孔之间通过螺栓连接。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,即工装本体上穿设螺栓,螺栓与轴类零件现有的吊装螺纹孔连接,即可将工装本体固定在轴类零件的端部,不仅无需对轴类零件进行改造,而且也不用设置额外复杂连接结构,达到了对现有资源的充分利用。

5、进一步地,所述螺栓的螺帽与工装本体的端面之间设置有弹性垫片。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,通过设置弹性垫片能够进一步增强螺栓与轴类零件之间的连接可靠性,防止工装本体与轴类零件在钢印冲字的过程中发生相对松动。

6、进一步地,所述弹性垫片设置有至少两个。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,进一步增强了螺栓与轴类零件之间的连接可靠性。

7、进一步地,所述螺栓的螺帽与工装本体的端面之间设置有锁紧螺母。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,在连接工装本体时,先将锁紧螺母旋拧至螺帽处,然后将螺栓插入连接孔内并拧入吊装螺纹孔,当螺栓拧入吊装螺纹孔且旋拧到位后,旋拧锁紧螺母压至轴类零件的端面上。

8、进一步地,当所述螺栓上同时设置弹性垫片和锁紧螺母时,所述弹性垫片位于所述螺帽与锁紧螺母之间。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,在连接工装本体时,直接将螺栓插入连接孔内并拧入吊装螺纹孔,直至锁紧螺母与螺帽之间的弹性垫片被压缩变形。

9、进一步地,所述工装本体的外轮廓为圆柱形,所述工装本体的一端设置有与轴类零件的端部套接配合的定位槽。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,进一步保证了工装本体与轴类零件之间连接的可靠性和精确性,进一步提升对体积大、重量重的轴类零件进行钢印冲字时的精确性、美观性、可辨识性。

10、进一步地,所述定位槽与所述连接孔同轴设置,所述定位槽的内周壁与轴类零件的外周壁间隙配合。

11、进一步地,所述刻字印模孔设置有若干个,每个刻字印模孔与若干个印模钢印配合。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,通过选用不同的刻字印模孔与印模钢印相配合,可以有效减少刻字过程中工装磨损带来的报废影响,增加工装的使用次数。

12、进一步地,所述刻字印模孔围绕所述工装本体的轴线阵列设置有四个。在上述技术方案的基础上,本技术方案提供了所述轴类零件端面刻字工装优选的结构设计,不仅结构简单、便于设计和加工,而且在进行钢印冲字的过程中,无论选用哪个刻字印模孔进行钢印冲字,在轴类零件上冲印的标识都处于相同的相对位置。

13、与现有技术相比,本实用新型公开的轴类零件端面刻字工装不仅结构简单、便于设计和加工,而且对体积大、重量重的轴类零件进行钢印冲字时具有足够的精确性、美观性、可辨识性。本实用新型提供的轴类零件端面刻字工装从刻字工装cad图确定、刻字工装的制作、刻字工装的应用实践等方面出发,给出了各种优选的设计方案,应用了“活字印刷术”的思想,结合轴类零件的特征,能够完成批产的体积大、重量重的轴类零件的刻字需求,对批产的轴类零件刻字提供了技术支持和方法指导。

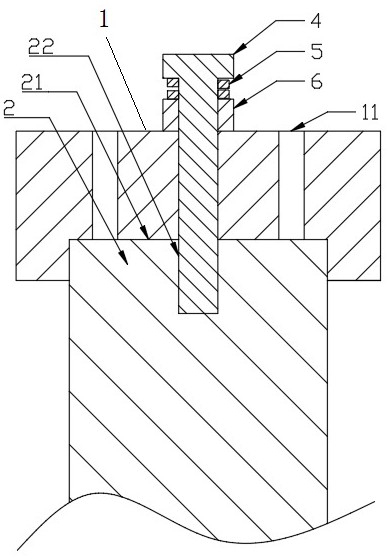

技术特征:1.一种轴类零件端面刻字工装,其特征在于:包括与轴类零件(2)的端部可拆卸连接的工装本体(1),所述工装本体(1)上设置有与轴类零件(2)的端面(21)对应的刻字印模孔(11),所述刻字印模孔(11)与印模钢印(3)滑动配合。

2.根据权利要求1所述的轴类零件端面刻字工装,其特征在于:所述工装本体(1)上设置有与轴类零件(2)的吊装螺纹孔(22)匹配的连接孔(13),所述连接孔(13)与所述吊装螺纹孔(22)之间通过螺栓(4)连接。

3.根据权利要求2所述的轴类零件端面刻字工装,其特征在于:所述螺栓(4)的螺帽与工装本体(1)的端面之间设置有弹性垫片(5)。

4.根据权利要求3所述的轴类零件端面刻字工装,其特征在于:所述弹性垫片(5)设置有至少两个。

5.根据权利要求2-4任一项所述的轴类零件端面刻字工装,其特征在于:所述螺栓(4)的螺帽与工装本体(1)的端面之间设置有锁紧螺母(6)。

6.根据权利要求5所述的轴类零件端面刻字工装,其特征在于:当所述螺栓(4)上同时设置弹性垫片(5)和锁紧螺母(6)时,所述弹性垫片(5)位于所述螺帽与锁紧螺母(6)之间。

7.根据权利要求2-4、6任一项所述的轴类零件端面刻字工装,其特征在于:所述工装本体(1)的外轮廓为圆柱形,所述工装本体(1)的一端设置有与轴类零件(2)的端部套接配合的定位槽(12)。

8.根据权利要求7所述的轴类零件端面刻字工装,其特征在于:所述定位槽(12)与所述连接孔(13)同轴设置,所述定位槽(12)的内周壁与轴类零件(2)的外周壁间隙配合。

9.根据权利要求8所述的轴类零件端面刻字工装,其特征在于:所述刻字印模孔(11)设置有若干个,每个刻字印模孔(11)与若干个印模钢印(3)配合。

10.根据权利要求9所述的轴类零件端面刻字工装,其特征在于:所述刻字印模孔(11)围绕所述工装本体(1)的轴线阵列设置有四个。

技术总结本技术公开了一种轴类零件端面刻字工装,解决了对体积大、重量重的轴类零件进行钢印冲字时,精确性、美观性、可辨识性较低的技术问题。轴类零件端面刻字工装包括与轴类零件的端部可拆卸连接的工装本体,工装本体上设置有与轴类零件的端面对应的刻字印模孔,刻字印模孔与印模钢印滑动配合。本技术方案提供的轴类零件端面刻字工装能够连接在轴类零件的端部,工装本体上设置的刻字印模孔为印模钢印提供导向,在进行钢印冲字的过程中,使用现有的驱动机构带动印模钢印向轴类零件的端面进行冲印即可,轴类零件本身也需要通过定位工装进行定位,采用现有技术中的定位工装即可。同时,印模钢印之间的组合形式可以任意调整,而无需改变刻字印模孔。技术研发人员:王飞杰,蔡丹妮,陈然,刘来运,马永骁,陈宽宽,李静伟,侯腾宇,牛奔,谢景超受保护的技术使用者:河南航天液压气动技术有限公司技术研发日:20230925技术公布日:2024/4/29本文地址:https://www.jishuxx.com/zhuanli/20240618/32413.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表