一种微纳米碱式碳酸镁阻燃剂及其制备方法与流程

- 国知局

- 2024-08-02 17:13:13

本发明涉及阻燃剂,尤其涉及一种微纳米碱式碳酸镁阻燃剂及其制备方法。

背景技术:

1、近年来,随着科学技术的不断发展,新型阻燃材料的研究与开发成为人们关注的焦点。微纳米材料因其独特的物理和化学性质,在阻燃领域得到了广泛的应用。其中,微纳米碱式碳酸镁作为一种高效、环保的阻燃剂,以其优异的阻燃性能和低毒性受到了越来越多的关注。

2、然而,目前微纳米碱式碳酸镁的制备方法存在一定的局限性,如制备过程复杂、生产效率低、阻燃效果不稳定等。因此,为了解决上述问题,本发明提供了一种简便、高效、环保的微纳米碱式碳酸镁阻燃剂的制备方法。

技术实现思路

1、

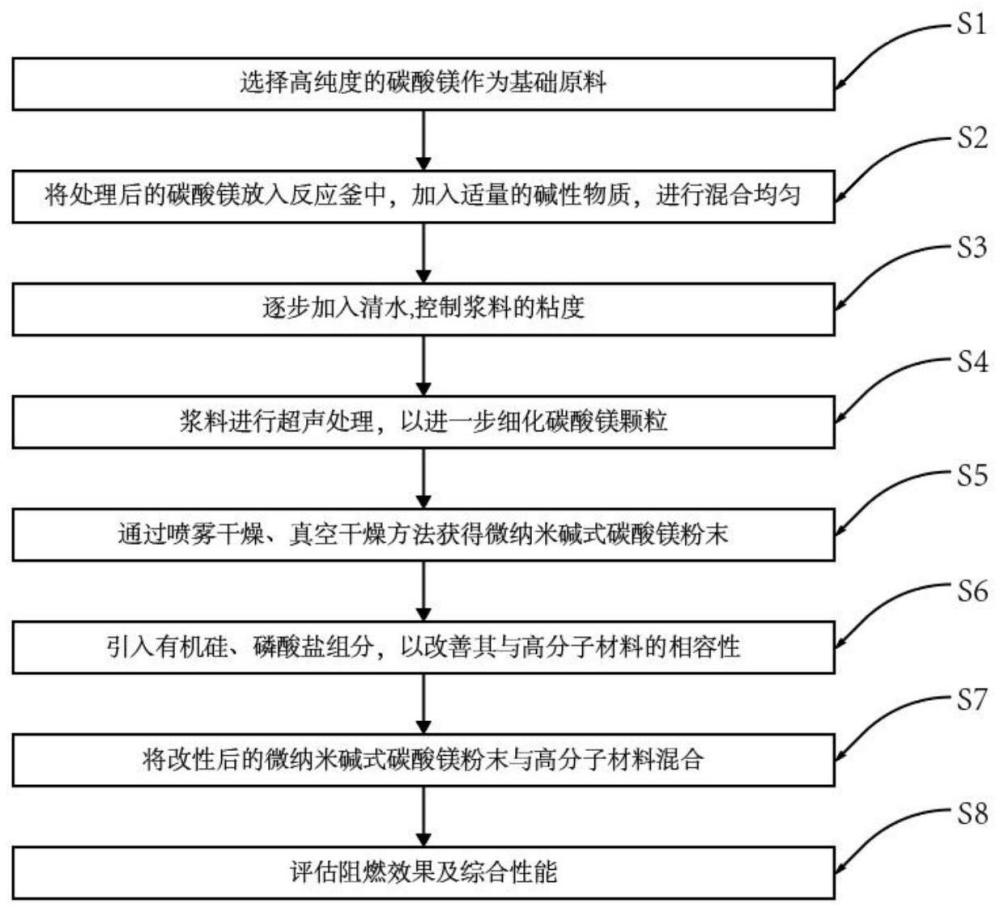

2、本发明采用了如下技术方案:一种微纳米碱式碳酸镁阻燃剂及其制备方法,具体步骤如下:

3、s1、首先,选择高纯度的碳酸镁作为基础原料,并通过合适的粒度分布控制方法对其进行处理,使其具有较好的分散性能;

4、s2、将处理后的碳酸镁放入反应釜中,然后加入适量的碱性物质,如氢氧化钠或氢氧化钾,进行混合均匀;

5、s3、在搅拌的过程中,逐步加入清水,以形成均匀的浆料,通过调整水的添加速度和搅拌速度,来控制浆料的粘度;

6、s4、将浆料进行超声处理,以进一步细化碳酸镁颗粒,提高其比表面积,从而增强其阻燃效果;

7、s5、将超声处理后的浆料进行干燥,可以通过喷雾干燥、真空干燥方法获得微纳米碱式碳酸镁粉末;

8、s6、对微纳米碱式碳酸镁粉末进行表面改性,引入有机硅、磷酸盐组分,以改善其与高分子材料的相容性;

9、s7、将改性后的微纳米碱式碳酸镁粉末与高分子材料(聚乙烯、聚丙烯)混合,通过挤出、注塑工艺制备成阻燃材料;

10、s8、最后,对制备的阻燃材料进行性能测试,评估其阻燃效果及综合性能。

11、作为上述技术方案的进一步描述:

12、s1、选择高纯度的碳酸镁作为基础原料,并通过合适的粒度分布控制方法对其进行处理,使其具有较好的分散性能,具体步骤如下:

13、s101、采用干燥法将碳酸镁原料进行干燥处理,去除其中的水分。

14、s102、将干燥后的碳酸镁放入球磨机中,与分散剂(聚乙烯醇或羧甲基纤维素)混合均匀。

15、s103、将混合均匀的碳酸镁粉末进行筛分,得到所需的粒度分布。

16、s104、将筛分后的碳酸镁粉末放入储存罐中,待用。

17、s105、对储存罐中的碳酸镁粉末进行定期搅拌,以保持其良好的分散性能。

18、作为上述技术方案的进一步描述:

19、s2、将处理后的碳酸镁放入反应釜中,然后加入适量的碱性物质,如氢氧化钠或氢氧化钾,进行混合均匀。具体步骤如下:

20、s201、将处理后的碳酸镁粉末倒入反应釜中。

21、s202、逐步加入氢氧化钠或氢氧化钾溶液,同时保持反应釜内温度恒定。

22、s203、在反应釜中进行充分搅拌,确保碳酸镁与碱性物质混合均匀。

23、s204、观察反应釜内浆料的ph值,将ph值调整8-10之间,以保证碳酸镁转化为碱式碳酸镁。

24、s205、继续搅拌一段时间,以充分反应。

25、作为上述技术方案的进一步描述:

26、s3、在搅拌的过程中,逐步加入适量的水,以形成均匀的浆料。具体步骤如下:

27、s301、将水缓慢地加入反应釜中,同时保持搅拌速度适中。

28、s302、观察浆料的浓度,调整水的添加速度,以保持浆料的稳定性。

29、s303、在加水过程中,确保碳酸镁粉末与水充分接触,促进其分散。

30、s304、控制浆料的粘度,以方便后续的超声处理和干燥过程。

31、s305、继续搅拌一段时间,以确保浆料均匀。

32、作为上述技术方案的进一步描述:

33、s4、将浆料进行超声处理,以进一步细化碳酸镁颗粒,提高其比表面积,从而增强其阻燃效果。具体步骤如下:

34、s401、将搅拌均匀的浆料放入超声波清洗器中。

35、s402、设定超声波清洗器的功率和时间,进行超声处理。

36、s403、在超声波的作用下,碳酸镁颗粒逐渐细化,形成微纳米级别的碱式碳酸镁。

37、s404、持续超声处理一段时间,直至碳酸镁颗粒达到理想的细度。

38、s405、将超声处理后的浆料取出,待下一步干燥处理。

39、作为上述技术方案的进一步描述:

40、s5、将超声处理后的浆料进行干燥,可以通过喷雾干燥、真空干燥方法获得微纳米碱式碳酸镁粉末。具体步骤如下:

41、s501、选择合适的干燥方法,喷雾干燥或者真空干燥。

42、s502、将超声处理后的浆料送入干燥设备中,进行干燥处理。

43、s503、在干燥过程中,控制温度和湿度参数,以确保获得高质量的微纳米碱式碳酸镁粉末。

44、s504、干燥后得到的微纳米碱式碳酸镁粉末进行收集和储存。

45、作为上述技术方案的进一步描述:

46、s6、对微纳米碱式碳酸镁粉末进行表面改性,如引入有机硅、磷酸盐组分,以改善其与高分子材料的相容性。具体步骤如下:

47、s601、将微纳米碱式碳酸镁粉末与适量的表面改性剂混合均匀。

48、s602、在室温下进行搅拌反应,使表面改性剂与碱式碳酸镁粉末充分接触。

49、s603、反应一段时间后,观察改性后的碱式碳酸镁粉末的表面性质。

50、s604、进一步改善相容性,调整表面改性剂的种类和用量,进行多次试验和优化。

51、作为上述技术方案的进一步描述:

52、s7、将改性后的微纳米碱式碳酸镁粉末与高分子材料(如聚乙烯、聚丙烯)混合,通过挤出、注塑工艺制备成阻燃材料。具体步骤如下:

53、s701、将改性后的微纳米碱式碳酸镁粉末与高分子材料按比例混合均匀。

54、s702、通过挤出机或注塑机设备,将混合物加热至高分子材料的熔点附近。

55、s703、在熔融状态下,混合物经过模具成型为所需的阻燃材料形状。

56、s704、将成型的阻燃材料冷却至室温,并进行必要的后处理。

57、作为上述技术方案的进一步描述:

58、s8、最后,对制备的阻燃材料进行性能测试,如氧指数、燃烧速率、力学性能,评估其阻燃效果及综合性能。具体步骤如下:

59、s801、对阻燃材料进行性能评估。

60、s802、测试其氧指数、燃烧速率阻燃性能指标。

61、s803、对阻燃材料的力学性能进行测试。

62、s804、根据测试结果,对阻燃材料的阻燃性能和综合性能进行评价。

63、作为上述技术方案的进一步描述:

64、颗粒的直径或尺寸在30到40纳米的范围内,形状为球形。

65、本发明具有如下有益效果:

66、(1)本发明中,提高了碱式碳酸镁的比表面积,使其具有更好的阻燃效果,通过表面改性,改善了微纳米碱式碳酸镁粉末与高分子材料的相容性,使其在高分子材料中具有良好的分散性。

67、(2)本发明中,制备过程采用喷雾干燥或真空干燥方法,保证了微纳米碱式碳酸镁粉末的粒度分布均匀,通过对阻燃材料的性能测试,如氧指数、燃烧速率、力学性能等,全面评估了其阻燃效果及综合性能。

68、(3)本发明中,阻燃材料具有良好的环保性能,对人体和环境无害,符合当前绿色环保的发展趋势,具有广泛的应用前景,可应用于塑料、橡胶、纺织品等领域,有效提高这些材料的阻燃性能。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254768.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表