一种用于外场修复高温陶瓷吸波涂层的涂料及其制备方法、修复方法与流程

- 国知局

- 2024-08-02 17:41:05

本发明属于吸波涂层修复,涉及涂料及其制备方法、吸波涂层的修复方法,具体涉及一种用于外场修复高温陶瓷吸波涂层的涂料及其制备方法、修复方法。

背景技术:

1、隐身技术是指通过对目标特征的有效控制,使其处在一定的遥感探测环境中,降低目标的可探测性,在一定范围内难以被发现的技术。当前重点发展的是雷达波隐身和红外隐身技术,尤其是雷达波隐身技术,发展相对成熟、应用化程度较高,也是狭义上的隐身技术。

2、目前,雷达波隐身的手段主要有两种:一种是通过吸波材料实现隐身,另外一种则是借助材料表面吸波涂层来实现;现有吸波涂层的制备方法主要有热喷涂、浸渍法、物理气相沉积等。等离子喷涂技术作为材料表面改性的重要手段,是应用最广泛的热喷涂技术之一,其能快捷简单地得到所需涂层的性能,且所得涂层致密度高、孔隙率低;同时等离子喷涂技术由于工作效率高、生产成本低等优势,成为近年来制备吸波涂层的主要方式。

3、然而,在使用吸波涂层产品的全寿命周期内,由于吸波涂层在贮存、运输和使用过程中,容易出现划伤、擦伤、磕碰等情况,从而引起涂层的起层和开裂以及附着力和吸波性能下降等问题,尤其遇到潮湿、含盐量大、光照充足的海洋环境时,吸波涂层的抵抗能力更弱。因此针对该问题,目前常见的解决办法是将失效的零部件返厂修复或直接更换新零件,这样操作会造成极大的人力、物力以及时间的浪费。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种用于外场修复高温陶瓷吸波涂层的涂料及其制备方法、修复方法,且采用该方法满足在现场直接修复失效零部件的涂层,来节省人力、物力以及时间。

2、为实现上述目的,本发明提供了如下技术方案:

3、一方面本发明提供一种用于外场修复高温陶瓷吸波涂层的涂料,所述涂料包括组分b、组分c以及组分d,所述组分b为填料,组分c为吸收剂,组分d为粘结剂,所述组分b、组分c、组分d的质量比为(9~10):(15~17):1。

4、具体的,所述组分b包括但不限于氧化锆,所述组分c包括但不限于纳米sic,所述组分d包括但不限于聚乙烯醇。

5、另一方面本发明提供一种如上所述涂料的制备方法,按照要求的质量比称取磨球、组分b、组分c和有机溶剂,并放入球磨机中进行搅拌,搅拌均匀后静置5~20min,得到沉淀物,将沉淀物烘干后得到片状粉体;优选的,所述球磨机转速为260r/min,搅拌时间为24h;采用80~150℃的烘箱烘干;

6、按照要求的质量比称取片状粉体、水、组分d,并加入喷雾干燥机中进行喷雾造粒,设置进料温度为270℃、出料温度为150℃、雾化频率为50hz,得到用于外场修复高温陶瓷吸波涂层的涂料。

7、具体的,所述磨球、组分b、组分c、有机溶剂的质量比为50∶(9~10)∶(15~17)∶(4~6)。

8、具体的,所述片状粉体、水、组分d的质量比为(26~27)∶(66~67)∶1。

9、具体的,所述无机溶剂为无水乙醇。

10、再一方面本发明提供一种用于外场修复高温陶瓷吸波涂层的修复方法,应用如上所述的涂料对吸波涂层进行修复,具体修复过程如下:

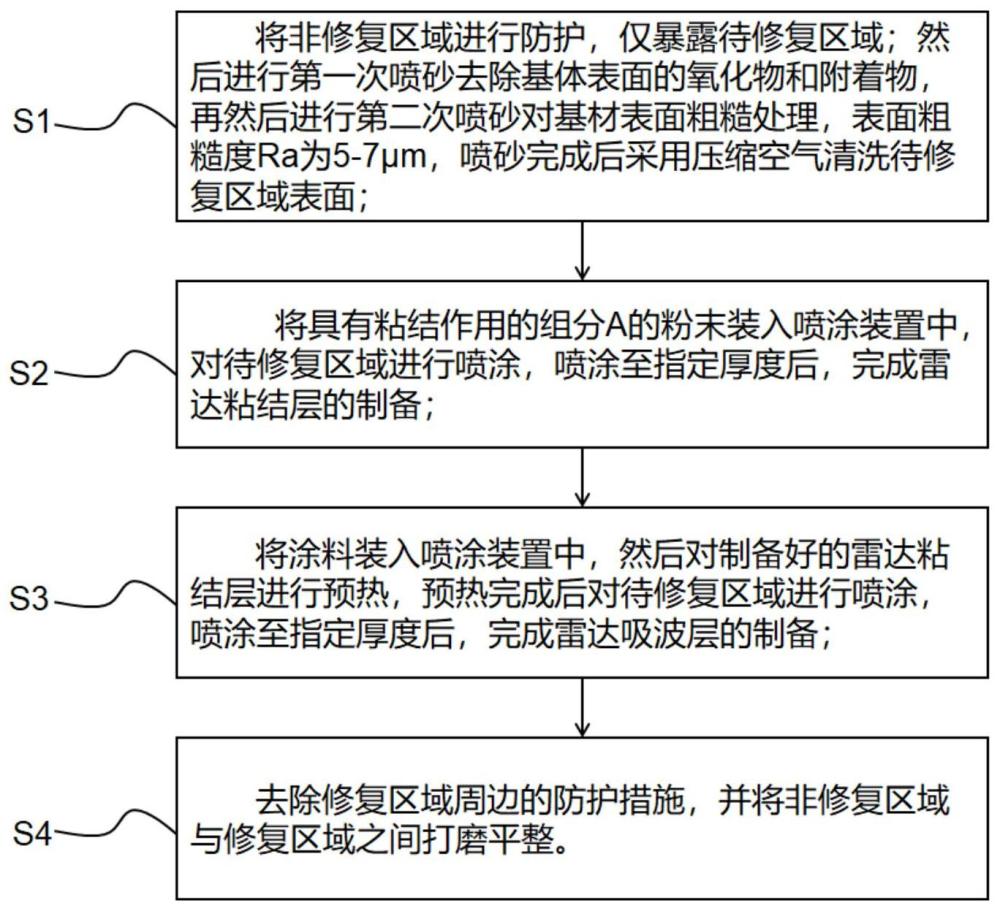

11、步骤s1、基体的防护、喷砂与清洗:

12、将非修复区域进行防护,仅暴露待修复区域;然后进行第一次喷砂去除待修复区域基体表面的氧化物和附着物,再然后进行第二次喷砂对基体表面进行粗糙处理,表面粗糙度ra为5-7μm,喷砂完成后采用压缩空气清洗待修复区域表面;

13、步骤s2、雷达粘结层的制备:

14、将具有粘结作用的组分a的粉末装入喷涂装置中,对待修复区域进行喷涂,喷涂至指定厚度后,完成雷达粘结层的制备;

15、步骤s3、雷达吸波层的制备:

16、将上述的涂料装入喷涂装置中,然后对制备好的雷达粘结层进行预热,预热完成后对待修复区域进行喷涂,喷涂至指定厚度后,完成雷达吸波层的制备;

17、步骤s4、去除防护及打磨:

18、去除修复区域周边的防护措施,并将非修复区域与修复区域之间打磨平整。

19、具体的,所述第一次喷砂采用100目刚玉砂去除待修复区域基体表面的氧化层和附着物,所述第二次喷砂采用20目sic砂对基体表面进行粗糙处理,喷砂过程中,喷砂压力(15±5)psi,喷砂距离(10~15)cm,横向速度(4~6)cm/s,喷砂角度90°;在喷砂结束后应完全暴露金属基体表面,修复区域周围涂层采用喷砂的形式制备2mm倒角。

20、具体的,在步骤s2和步骤s3中,所述喷涂装置采用等离子喷涂枪,其以氩气为主气,氢气为次气,氩气为载气,粉末输入形式为外送粉;优选的,所用等离子喷枪型号应为美科9mb等离子喷枪。

21、具体的,在步骤s2中,所述组分a包括但不限于nicocraly合金,所述组分a的粒径为45~90μm。

22、具体的,在步骤s2中,氩气流量为(50±3)l/min,工作时进气压力为75psi;氢气流量为(3±1)l/min,工作时进气压力为65psi;载气流量为(18±2)scfh,工作时进气压力为5psi;送粉率为45g/min,喷涂距离为8~10cm,喷涂前不需要预热,喷涂至80-100μm;所述等离子喷涂枪的工作电流为500a,工作电压为(60±1)v,可通过在允许范围内微调氢气的方式实现电压控制;采用涡轮涂层测厚仪或分尺测量喷涂厚度。

23、具体的,在步骤s3中,所述雷达吸波层厚度为1.4±0.2mm,面密度(4.7~4.8)kg/m2。

24、具体的,在步骤s3中,氩气流量为(40±3)l/min,工作时进气压力为75psi;氢气流量为(6±1)l/min,工作时进气压力为65psi;载气流量为(18±2)scfh,工作时进气压力为5psi;送粉率为30g/min,喷涂距离为8~10cm,喷涂前预热至(150±10)℃;所述等离子喷涂枪的工作电流为550a,工作电压为(65±1)v,可通过在允许范围内微调氢气的方式实现电压控制;采用涡轮涂层测厚仪或分尺测量喷涂厚度。

25、具体的,在喷涂过程中,电流、电压、氩气流量、氢气流量、喷涂距离均是影响涂层质量的重要因素;

26、(1)氩气、氢气流量对涂层质量的影响:

27、本发明采用的等离子喷涂枪以氩气为主气,氢气为次气;喷涂粉末在焰流中加热的过程极为复杂,一方面,粉末粒子的比热容、流动性都会影响其在焰流中的受热、升温;另一方面,粉末的粒径及粒径分布范围也会影响其加热时间、粉末温差等;因此,需要根据粉末的特性,合理控制氩气和氢气的流量,使粉末的速度和温度达到最佳状态,从而提升涂层的质量;氩气、氢气的流量及其比例决定射流的速度、温度及其它特性,对涂层显微结构影响较大;氩气流量主要影响射流速度和温度,氩气流量过高则导致射流速度过快,粒子在射流中被加热的时间缩短,且射流温度会降低,达不到粒子熔融的温度要求;氢气流量主要影响射流温,若氢气流量过高,则射流温度过高,粒子出现过熔现象,并且会对设备造成损伤;

28、因此,在确定喷涂参数水平时,首先应将氩气调整至合适水平,以达到喷枪的设计功率为目标,调整氢气流量及其进气压力,同时根据焰流温度与粉末熔点的匹配对氩气和氢气进行微调;

29、(2)喷涂距离对涂层质量的影响:

30、喷涂距离是指喷枪出口至待喷涂基体表面之间的距离,即粉末脱离枪管后在空气中飞行的距离;当粉末离开喷枪后,由于仍在焰流区域内,并未立即脱离焰流,因此粉末的速度会经历先加速后减速的过程;此外,粉末的加热过程主要是在喷枪出口处,粉末在空气中飞行的过程中温度逐渐降低;当喷涂距离过长时,粒子撞击基材动能和热量不足,颗粒变形不充分,导致涂层内孔隙和其它缺陷含量增加,涂层质量明显下降;当喷涂距离过短时,粒子受热不充分,运动速度不能达到理想状态,导致涂层内缺陷增加;因此,喷涂距离的变化对涂层质量有重要影响;

31、通常等离子喷涂的喷涂距离控制在8cm~10cm之间;喷涂粉末离开枪口飞行过程中,粉末的温度随着距离的增加逐渐降低,粒子的运动速度则经历先加速后减速的过程;因此,确定喷涂距离水平时,应选择使粒子获得最大速度的喷距范围,同时考虑到高温焰流对基体加热的不利影响等因素,经过前期探索,本发明的喷涂距离优选的为10cm;

32、(3)电流、电压对涂层质量的影响:

33、等离子喷涂时的电压是由喷枪结构和工作气体决定的,可以通过调节工作气体的成分和流量来调节电压;在已选定喷枪结构和主气流量为一定值的情况下,电压与电流的调节可通过改变电源调节器和氢气流量来进行调节;当改变电压或电流时,主气流量也会相应出现变化,因此为保证稳定的喷涂参数,当调节电压和电流时要适时调节并维持主气流量不变。

34、具体的,在步骤s4中,打磨工具为锉刀和120目砂纸,打磨后修复区域和非修复区域间应无明显台阶和接缝。

35、与现有技术相比,本发明提供的技术方案包括以下有益效果:

36、本发明采用组分b、组分c、组分d形成的涂料修复吸波涂层,修复后的高温吸波隐身涂层相对磁导率和介电常数间匹配度高,具有优异的高温吸波性能;而且在修复过程中采用等离子喷涂枪来对陶瓷吸波涂层进行修复,可针对脱落或损伤的陶瓷吸波涂层进行快速修复;且雷达粘结层、雷达吸波层之间热膨胀系数差异小,具备优异的拉伸结合强度,相较修复前的涂层性能下降幅度不超过80%。采用本发明的修复方法极大地节约了失效的零部件的修复时间,节省了人力、物力以及时间成本。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256869.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表