一种超临界锅炉水冷壁壁温监测系统的制作方法

- 国知局

- 2024-08-01 03:02:01

本申请涉及热工测试领域,具体是一种超临界锅炉水冷壁壁温监测系统。

背景技术:

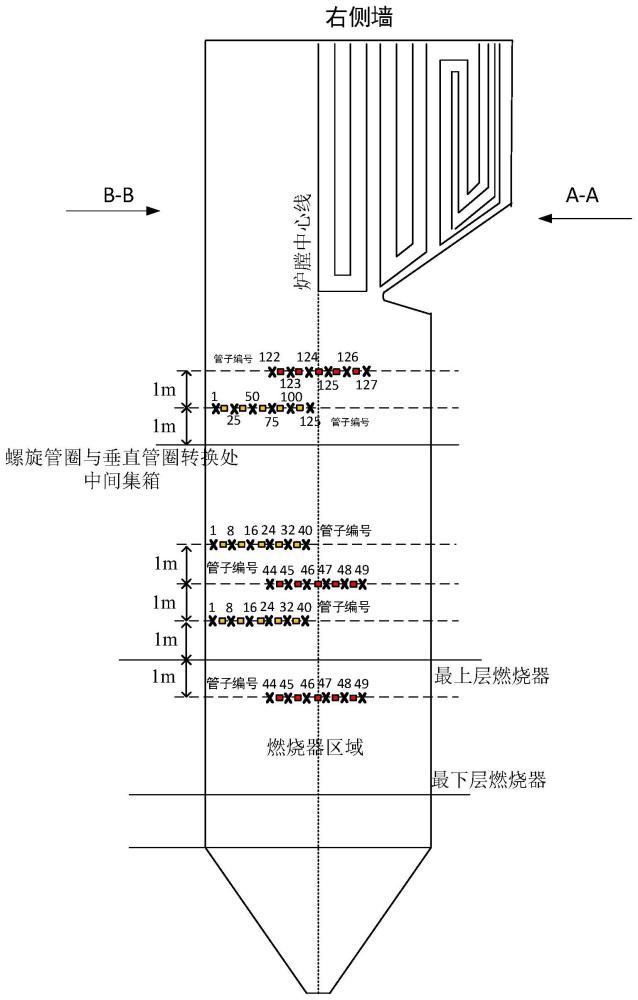

1、超临界锅炉是指出口蒸汽压力超过临界压力22.1mpa的锅炉。该类型锅炉由于没有汽包,在水冷壁区域加热区、蒸发区和过热区无固定分界线,三个区域所占受热面管道的长度随着工质流量和热负荷的变化而不断变化。超临界锅炉的水冷壁从炉膛下部往上分为螺旋水冷壁和垂直水冷壁两部分,在螺旋水冷壁的出口设置有联箱,串联起两部分水冷壁,而垂直水冷壁出口也设置有联箱,汇集垂直水冷壁出口的介质。典型的超临界锅炉水冷壁设置示意图,参见图1所示。

2、当锅炉出现水循环故障、调峰或处于变动运行参数等不稳定工况时,如何保证锅炉良好的水动力工况是关系到直流锅炉水冷壁能否安全可靠工作的至关重要的问题。

3、目前,对于超临界锅炉水动力状态的监视一般采用在锅炉的水冷壁设置壁面温度测点来实现,壁面温度是通过在水冷壁壁面上焊接热电偶测量得到的。通过监测水冷壁壁温的变化情况,并设定壁温的变化限值来保证锅炉水冷壁的安全运行,而壁温的变化限值是根据不同锅炉水冷壁采用的材质不同和水冷壁运行压力的不同确定的。目前锅炉制造厂家对于水冷壁壁温测点的设置一般是在锅炉的螺旋水冷壁出口联箱和垂直水冷壁出口集箱的进口管道上,而且由于两个位置集箱进口管道的数量众多,一般是每隔5~7个管道才设置一个壁温测点。

4、近年来大量超临界机组长期处于深度调峰运行工况,锅炉受热面面临热负荷不均匀、水动力偏差甚至干湿态转换等因素影响,易发生蠕变、疲劳、磨损、腐蚀、结焦、氧化等问题,往往达不到设计寿命而提前发生爆管泄漏问题,引发非计划停机,造成较为严重的经济损失和社会影响。目前主要通过设置在水冷壁出口的炉外壁温测点、声波报警装置发现管材超温、受热面泄漏等问题,而且设置的测点数量仅占所有受热面数量的1/7甚至1/10,无法全面反映水冷壁的超温情况以及不同管壁间的温度偏差,运行人员难以掌握锅炉受热面管材健康状态进而进行适当的调整。

技术实现思路

1、针对现有技术中的问题,本申请提供一种超临界锅炉水冷壁壁温监测系统,能够全面反映水冷壁的超温情况以及不同管壁间的温度偏差情况,对燃烧器区域的热负荷分布偏差进行监测,精准地指示出水冷壁区域加热区、蒸发区及过热区等的分界位置。

2、为解决上述技术问题,本申请提供以下技术方案:

3、本申请提供一种超临界锅炉水冷壁壁温监测系统,包括:设置于超临界锅炉下炉膛螺旋水冷壁出口处的第一热电偶、设置于超临界锅炉上炉膛垂直水冷壁出口处的第二热电偶、设置于所述超临界锅炉下炉膛螺旋水冷壁上的第三热电偶、设置于所述超临界锅炉上炉膛垂直水冷壁上的第四热电偶、热电偶接入卡件及分散控制系统;

4、其中,对于所述超临界锅炉下炉膛螺旋水冷壁出口处的前墙、后墙、左侧墙及右侧墙,均每隔m根管设置一个所述第一热电偶,m为正整数;对于所述超临界锅炉上炉膛垂直水冷壁出口处的前墙、左侧墙及右侧墙,均每隔n根管设置一个所述第二热电偶,n为正整数;在所述超临界锅炉上炉膛垂直水冷壁出口处的后墙成组管屏的左侧第一管、中间管及右侧第一管分别设置一个所述第二热电偶;在所述超临界锅炉上炉膛的后墙悬吊管屏的左侧第一管、中间管及右侧第一管分别设置一个所述第二热电偶;所述第一热电偶、所述第二热电偶、所述第三热电偶及所述第四热电偶均通过连接导线连接至所述热电偶接入卡件,并通过所述热电偶接入卡件连接至所述分散控制系统。

5、进一步地,对于所述超临界锅炉下炉膛的右侧墙,在最上层燃烧器下1m处、在相连的水冷壁管处、在所述水冷壁管间的鳍片上分别设置所述第三热电偶;在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在管子对应的鳍片外端以及鳍片内部设置相应的第三热电偶。

6、进一步地,对于所述超临界锅炉下炉膛的后墙,在所述最上层燃烧器对应的炉膛中心处、在相连的水冷壁管处、在所述水冷壁管间的鳍片上分别设置所述第三热电偶;在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在所述最上层燃烧器的下方设置1层第三热电偶。

7、进一步地,对于所述超临界锅炉下炉膛的前墙,在所述最上层燃烧器下1m处、中间相连的水冷壁管处、在所述水冷壁管间的鳍片处设置所述第三热电偶;在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在管子对应的鳍片外端以及鳍片内部设置相应的第三热电偶。

8、进一步地,对于所述超临界锅炉下炉膛的左侧墙,在所述最上层燃烧器对应的炉膛中心处、在相连的水冷壁管处、在所述水冷壁管间的鳍片处设置所述第三热电偶;其中,在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在所述最上层燃烧器的下方设置1层第三热电偶。

9、进一步地,对于所述超临界锅炉上炉膛的右侧墙,在螺旋水冷壁和垂直水冷壁的连接中间集箱上间隔预设距离设置2层第四热电偶;其中,第1层第四热电偶均匀设置于炉膛左侧,并在管子对应的鳍片外端以及鳍片内部设置相应的第四热电偶;第2层第四热电偶与第1层第四热电偶之间间隔预设距离,在相连的水冷壁管处设置第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶。

10、进一步地,对于所述超临界锅炉上炉膛的后墙,在所述中间集箱处设置2层第四热电偶,在相连的水冷壁管处设置所述第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶,每层间隔距离相同。

11、进一步地,对于所述超临界锅炉上炉膛的左侧墙,在所述中间集箱处设置2层第四热电偶,在相连的水冷壁管处设置所述第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶,每层间隔距离相同。

12、进一步地,对于所述超临界锅炉上炉膛的前墙,在所述中间集箱处设置2层第四热电偶;其中,第1层第四热电偶均匀设置在炉膛右侧,并在管子对应的鳍片外端以及鳍片内部设置相应的第四热电偶;第2层第四热电偶与第1层第四热电偶之间间隔预设距离,在相连的水冷壁管处设置第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶。

13、进一步地,所述第一热电偶、所述第二热电偶、所述第三热电偶及所述第四热电偶焊接于所述超临界锅炉的水冷壁管及水冷壁鳍片上。

14、针对现有技术中的问题,本申请提供的超临界锅炉水冷壁壁温监测系统,能够提供一种更全面的超临界锅炉水冷壁壁温监测系统,从而全面地反映水冷壁的超温情况以及不同管壁间的温度偏差情况,对燃烧器区域的热负荷分布偏差进行监测,同时能够对水冷壁区域加热区、蒸发区及过热区等的分界位置给出指示,实现对水冷壁不同区域温度的精确监视,解决了近年来当超临界机组处于深度调峰工况运行,而传统水冷壁壁温测点设置方式无法全面反映水冷壁的超温情况以及不同管壁间的温度偏差情况的问题。

技术特征:1.一种超临界锅炉水冷壁壁温监测系统,其特征在于,包括:

2.根据权利要求1所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉下炉膛的右侧墙,在最上层燃烧器下1m处、在相连的水冷壁管处、在所述水冷壁管间的鳍片上分别设置所述第三热电偶;在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在管子对应的鳍片外端以及鳍片内部设置相应的第三热电偶。

3.根据权利要求2所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉下炉膛的后墙,在所述最上层燃烧器对应的炉膛中心处、在相连的水冷壁管处、在所述水冷壁管间的鳍片上分别设置所述第三热电偶;在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在所述最上层燃烧器的下方设置1层第三热电偶。

4.根据权利要求2所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉下炉膛的前墙,在所述最上层燃烧器下1m处、中间相连的水冷壁管处、在所述水冷壁管间的鳍片处设置所述第三热电偶;在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在管子对应的鳍片外端以及鳍片内部设置相应的第三热电偶。

5.根据权利要求2所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉下炉膛的左侧墙,在所述最上层燃烧器对应的炉膛中心处、在相连的水冷壁管处、在所述水冷壁管间的鳍片处设置所述第三热电偶;其中,在所述最上层燃烧器的上方设置3层第三热电偶,每层间隔距离相同,并在所述最上层燃烧器的下方设置1层第三热电偶。

6.根据权利要求1所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉上炉膛的右侧墙,在螺旋水冷壁和垂直水冷壁的连接中间集箱上间隔预设距离设置2层第四热电偶;其中,第1层第四热电偶均匀设置于炉膛左侧,并在管子对应的鳍片外端以及鳍片内部设置相应的第四热电偶;第2层第四热电偶与第1层第四热电偶之间间隔预设距离,在相连的水冷壁管处设置第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶。

7.根据权利要求6所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉上炉膛的后墙,在所述中间集箱处设置2层第四热电偶,在相连的水冷壁管处设置所述第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶,每层间隔距离相同。

8.根据权利要求6所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉上炉膛的左侧墙,在所述中间集箱处设置2层第四热电偶,在相连的水冷壁管处设置所述第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶,每层间隔距离相同。

9.根据权利要求6所述的超临界锅炉水冷壁壁温监测系统,其特征在于,对于所述超临界锅炉上炉膛的前墙,在所述中间集箱处设置2层第四热电偶;其中,第1层第四热电偶均匀设置在炉膛右侧,并在管子对应的鳍片外端以及鳍片内部设置相应的第四热电偶;第2层第四热电偶与第1层第四热电偶之间间隔预设距离,在相连的水冷壁管处设置第四热电偶,并在所述水冷壁管间的鳍片处设置相应的第四热电偶。

10.根据权利要求1所述的超临界锅炉水冷壁壁温监测系统,其特征在于,所述第一热电偶、所述第二热电偶、所述第三热电偶及所述第四热电偶焊接于所述超临界锅炉的水冷壁管及水冷壁鳍片上。

技术总结本申请提供一种超临界锅炉水冷壁壁温监测系统,涉及热工测试领域,包括:设置于超临界锅炉下炉膛螺旋水冷壁出口处的第一热电偶、设置于超临界锅炉上炉膛垂直水冷壁出口处的第二热电偶、设置于所述超临界锅炉下炉膛螺旋水冷壁上的第三热电偶、设置于所述超临界锅炉上炉膛垂直水冷壁上的第四热电偶、热电偶接入卡件及分散控制系统。本申请能够全面反映水冷壁的超温情况以及不同管壁间的温度偏差情况,对燃烧器区域的热负荷分布偏差进行监测,精准地指示出水冷壁区域加热区、蒸发区及过热区等的分界位置。技术研发人员:孙亦鹏,程亮,张天浴,李金晶,刘成永,张晓璐,杨正,程通锐,赵春光受保护的技术使用者:华北电力科学研究院有限责任公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240723/211152.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表