一种层流射流强化水冷燃烧和传热的组合管排及燃气锅炉

- 国知局

- 2024-08-01 03:05:35

本发明属于水冷燃气锅炉燃烧器及换热器低氮燃烧、高效换热结构设计领域,具体涉及一种层流射流强化水冷燃烧和传热的组合管排及燃气锅炉。

背景技术:

1、全预混水冷燃烧是目前一种先进的低氮高热效率燃烧方式,保证燃烧的均匀性是其降低nox排放及提高热效率的重要前提,通常将燃气与空气预混合后,采用孔板对预混气进行均流,随后预混气由水冷管束之间的间隙喷入炉膛进行点火燃烧,孔板的设置导致燃烧器体积增大,流动阻力增大,且燃烧面较大时,孔板焊接易发生变形,影响气流分布的均匀性。此外水冷管束之间的缝隙为长条状,在管长方向上对预混气气流没有约束,因此预混气喷入炉膛后易出现点火不稳定和火焰沿管长方向偏斜,降低全预混水冷燃烧的预期效果。

2、烟气流经锅炉蒸发受热面时,一般不对烟气进行均流,由于尾部烟气通常伴随着转弯,蒸发受热面不同管束的受热程度往往不同,受热强的管束易出现超温爆管等事故,受热弱的管束易出现停滞倒流等事故。对于锅炉尾部受热面,通常伴随着多道转弯以使锅炉结构紧凑,在每道转弯处均设置均流结构太过复杂,但不设置均流结构使得尾部受热面不同管束之间的受热程度存在显著差异,影响尾部受热面换热性能。

3、综上所述,气体流动的均匀性对于全预混水冷燃烧及锅炉的换热过程至关重要,但在每个节点均设置均流结构使得锅炉整体过于复杂,且阻力过大,因此,研发一种具有自均流效果且改善燃烧气流分配、强化换热的燃气锅炉结构具有重要的现实意义。

技术实现思路

1、为了解决现有燃气锅炉难以保证均匀、高效、稳定燃烧及换热的上述问题,本发明一方面提供一种层流射流强化水冷燃烧和传热的组合管排,提高流动的均匀性及受热面的换热能力;同时提供基于所述层流射流强化水冷燃烧和传热的组合管排的燃气锅炉,实现了燃气锅炉流动、燃烧及换热的均匀分配,结构简单,阻力低。

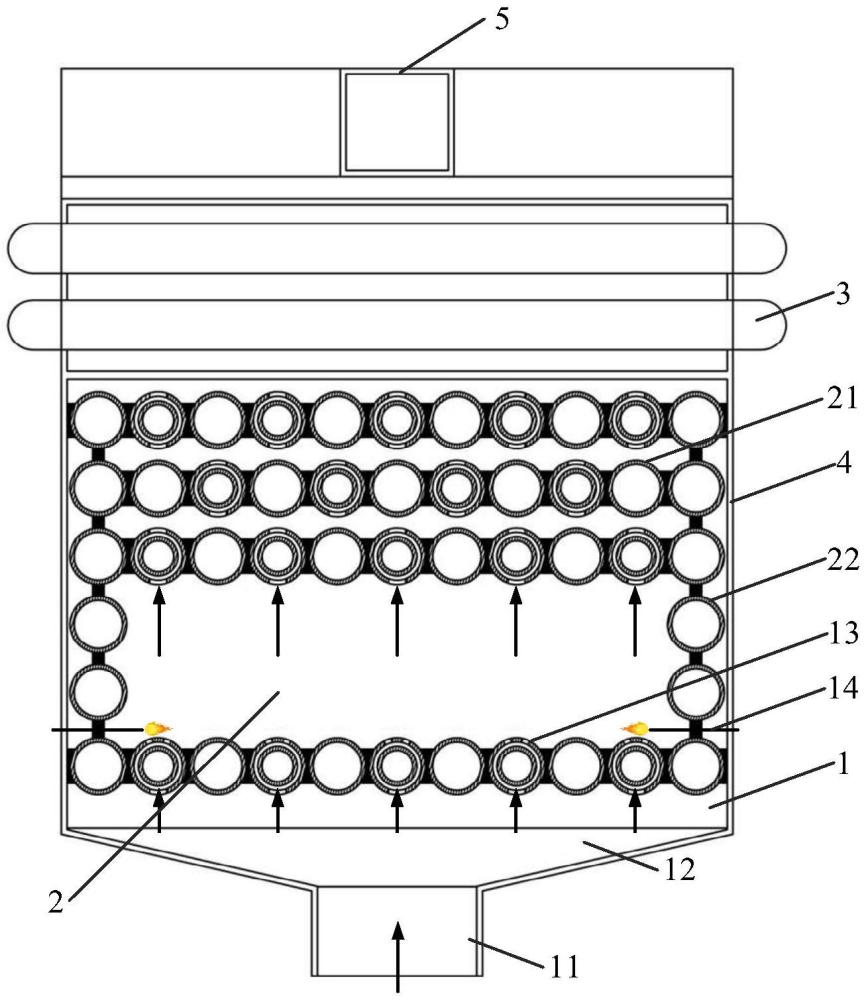

2、为了达到上述目的,本发明采用的技术方案为:一种层流射流强化水冷燃烧和传热的组合管排,包括水管和气体喷管,所述水管和气体喷管交替排列形成平面、弯折面或弧面,相邻的水管和气体喷管相互连接,气体喷管内流通预混气或烟气;气体喷管、水管为光管或强化换热管;气体喷管两端封堵,侧面开设若干喷孔。

3、进一步的,气体喷管的外径小于相邻的水管外径;或气体喷管与水管错位焊接,气体喷管比水管远离炉膛侧;或采用以上几种方式组合。

4、进一步的,喷孔单列或多列布置,喷孔多列布置时相邻两列喷孔顺列或错列排布,喷孔为通孔或柱状孔,喷孔的截面为一种形状或多种形状的组合形式;气体喷管壁厚为2~20mm;喷孔为径向孔或弦向孔;喷孔为弦向孔时,喷孔的轴向与气体来流方向平行,喷孔沿着管壁穿透而成。

5、进一步的,气体喷管采用同心套管,同心套管的内管外壁与外管内壁之间形成不超过4mm的窄间隙,或内管外壁与外管内壁的间隙内设置强化换热结构;同心套管的内管为水管,外管为气管;同心套管的内管与外管之间的空间内流通预混气或烟气。

6、进一步的,同心套管的内管与外管的两端进行密封焊接,在内管与外管之间的环形空间内塞入钢丝环或扁钢环,并在钢丝环或扁钢环的外侧焊接,钢丝环、扁钢环的直径小于环形空间缝隙宽度,或钢丝环、扁钢环的直径大于等于环形空间缝隙从而进行过盈配合;或将同心套管的外管两端旋压,并将旋压的末端与内管外壁通过角焊缝焊接。

7、进一步的,组合管排由管束焊接而成;或由管束与扁钢焊接而成;或将管束焊接于板上,板为平板、折板或弧形板,管束位于板的一侧或两侧;或由管束与实心柱焊接而成,焊缝全焊透,气体喷孔位于管束上,气体喷孔穿透管壁将管内外贯通或气体喷孔穿透厚壁管管壁但管内外不贯通;或气体喷孔位于扁钢、板、焊缝或实心管柱上,并穿透扁钢、板、焊缝或实心管柱,将管排两侧贯通;

8、或组合管排中竖直的水流道和水平的柱状气体流道组成微通道结构,水流道和气体流道交替布置,微通道由厚壁板采用减材工艺加工而成。

9、进一步的,管排不承压时,水管和气体喷管采用圆形、椭圆形、长圆形、半圆形、方形、三角形、五边形、六边形或八边形截面,水管和气体喷管为直接成型的钢管,或由结构钢焊接而成,具体为:“ω”形管、两槽钢焊接而成的方形管、两角钢焊接而成的菱形管、两工字钢焊接而成的方形管、三块钢板焊接而成的三角形管,或由结构钢与板焊接形成流道;

10、相邻管采用扁钢连接或采用“ω”形管时,扁钢或“ω”形管的两平直段焊接或采用凹凸结构自紧式密封连接。

11、进一步的,交替排列的组合管排均采用同心套管,同心套管的内管为水管,外管为气体喷管,所述气体喷管上开设气体喷孔。

12、进一步的,沿着气体喷管和水管的轴向设置多个横向气体喷管,气体喷管本体、水管本体与横向气体喷管之间密封;气体喷管本体和水管中分别流通气和水。

13、进一步的,所述组合管排用于水冷管束时,组合管排作为燃烧器的内置预混器,气体喷管采用同心套管,同心套管的内管上开设多个喷孔,套管的内管内部与环形空间连通,环形空间与外管外部连通,套管内管的一端或两端敞口,沿轴向通入气体,沿套管外管上的燃烧器侧喷孔喷入气体后,在环形空间内与套管内管内部喷出的气体混合,混合后的气体由套管外管上的炉膛侧喷孔喷入炉膛进行点火燃烧;

14、或同心套管的内管与外管之间设置多个柱状孔,套管的内管内部与环形空间连通,内管内部与外管外部通过柱状孔连通,套管的环形空间的一端或两端开口,沿轴向通入气体,沿套管内管上的燃烧器侧柱状孔喷入气体后,在内管内部与环形空间喷出的气体混合,混合后的气体由套管内管上的炉膛侧柱状孔喷入炉膛进行点火燃烧;

15、或沿着气体喷管和水管的轴向设置多个横向气体喷管,环形空间与炉膛侧外管外部连通,环形空间的一端或两端敞口,沿轴向通入气体。沿横向气体喷管的燃烧器侧喷入气体后,由横向气体喷管的炉膛侧喷至炉膛,与环形空间炉膛侧喷孔喷出的气体进行分置独立掺烧;

16、所述燃烧器侧、内管内部及环形空间内流通的气体为燃气、空气或燃气与空气的预混气。

17、本发明还一种基于层流射流强化水冷燃烧和传热的组合管排的燃气锅炉,包括燃烧器、炉膛、尾部受热面、锅炉外壳和烟道,燃烧器包括沿着介质流向依次设置的预混器、分配器、水冷管束和点火针,炉膛内靠近水冷管束两侧的喷孔处设置点火针,炉膛包括对流受热面、辐射受热面、炉膛上集箱、炉膛下集箱、蒸汽集箱和下降管;炉膛的燃烧空间由水冷管束、对流受热面、辐射受热面、炉膛上集箱和炉膛下集箱围成,辐射受热面位于炉膛的左右墙;水冷管束和对流受热面位于炉膛的前后墙,尾部受热面包括沿着烟气走向设置的节能器、冷凝器和空气预热器,对于空气预热器,水管内流通空气,尾部受热面采用组合管排围成“s”形换热结构,尾部受热面连通烟道;燃烧器、炉膛和尾部受热面位于锅炉外壳内;燃烧器中设置水冷管束,水冷管束采用上述强化水冷燃烧和传热的组合管排,对流受热面采用所述强化水冷燃烧和传热的组合管排,尾部受热面采用所述强化水冷燃烧和传热的组合管排。

18、进一步的,辐射受热面包括上下分配集箱、分配管束和膜式壁管束;炉膛上集箱的下方和炉膛下集箱的上方设置水平的上下分配集箱,上下分配集箱采用膜式壁管束连通,上下分配集箱分别与炉膛上集箱和炉膛下集箱之间通过分配管束连通,分配管束由水平的集箱与垂直的管束连通而成,或由多根不同的弯管排布而成,采用耐火泥将辐射受热面之间的缝隙封堵。

19、进一步的,当炉膛上集箱容积不够时,在炉膛上集箱上设置蒸汽集箱,蒸汽集箱与炉膛上集箱连通,所述锅炉为蒸汽或热水锅炉,为蒸汽锅炉时工质水采用自然循环或强制循环流动方式,采用微通道结构或为热水锅炉时工质水采用强制循环流动方式,工质水采用自然循环时在辐射受热面外侧设置连通炉膛上集箱和炉膛下集箱的下降管;采用耐火泥将炉膛管束间的缝隙封堵,炉膛与锅炉外壳之间、尾部受热面与锅炉外壳之间焊接扁钢以密封。

20、进一步的,所述锅炉的炉膛上集箱和炉膛下集箱采用单锅筒或双锅筒结构,水冷管束和对流管束的水管为“弓”形管,两端分别与炉膛上集箱和炉膛下集箱连通,气体喷管的上下两端封堵,气体喷管为“弓”形,炉膛上集箱、炉膛下集箱与“弓”形水管和“弓”形气体喷管焊接时,对“弓”形管两端缩颈,采用耐火泥将缩颈处的缝隙封堵;或气体喷管为直管,直管两端延伸至“弓”形水管转弯处,采用耐火泥将直管两端与“弓”形水管之间的缝隙封堵。

21、进一步的,对流受热面及尾部受热面,相邻两排管束顺列或错列排布,相邻两排管束上的喷孔正对或错开,燃烧器、炉膛和尾部受热面的管束上增设导流片,与炉膛直接接触的管束上导流片高度低于不与炉膛直接接触的管束上导流片的高度,导流片为肋片、螺旋翅片或月牙翅片,导流片设置在水管或气体喷管上。

22、与现有技术相比,本发明至少具有以下有益效果:

23、本发明通过一种层流射流强化水冷燃烧和传热的组合管排,气体仅沿喷孔流动,无需设置均流孔板等结构,有助于实现燃气锅炉流动、燃烧及换热的均匀分配,结构简单,阻力低,同时喷孔结构提高了燃烧时气流的刚度,利于火焰稳定,火焰长度短,污染物排放低;而且,相比大面积孔板,在气体喷管上打孔或焊接时不易发生变形,加工简单、精度高,气流分配的均匀性提高。

24、进一步的,通过在水管与同心气体喷管之间形成窄间隙,并在气体喷管侧壁开设喷孔,实现了水冷管束内的层流强化换热及蒸发受热面、尾部受热面的层流、射流复合强化换热,水冷效果及换热效率显著提升,缩小锅炉受热面体积,锅炉结构更加紧凑。

25、进一步的,实现了燃气、空气及其他气体在水冷管束套管内的充分预混,可实现多种气体混合掺烧或分置独立掺烧,有效降低锅炉运行时的碳排放。

26、进一步的,本发明提出一种上下锅筒与管束组成的角管锅炉结构,水冷燃烧面大,炉膛深度低、锅炉体积小,左右侧墙便于加工和密封,通过采用“弓”形管结构及弯管结构,便于拉撑,减少锅炉热应力。

本文地址:https://www.jishuxx.com/zhuanli/20240723/211466.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。