换热器、换热管、换热管的制造设备和制造方法与流程

- 国知局

- 2024-08-01 00:33:28

本申请涉及换热设备,尤其涉及一种换热器、换热管、换热管的制造设备和制造方法。

背景技术:

1、在传热技术领域,为了提高换热管的换热系数,通常将换热管的内表面设计为凹凸不平的结构,例如,在管的内表面形成螺旋沟槽和肋条,以诱导流体发生扰动,增加流体的湍流度,使得流体的边界层尽早进入湍流状态,提高流体与壁面之间的换热系数。

2、上述的沟槽及肋条是连续延伸的,因此业内称之为二维粗糙元。这种二维强化换热管件是市场的主流产品,一般称为内螺纹管。其加工方法是在管内放置具有表面沟槽的衬芯,然后通过管外挤压的方式,使之换热管的内表面生成沟槽及肋。后来,国内技术人员开发了新型的内翅片管——三维内翅片管。三维内翅管的翅片与传统内螺纹管中连续延伸的沟槽及肋不同,其内表面的翅片相互之间离散,非连续分布,从而构成三维立体结构,并具有较高的肋片高度,因此其肋化比高于目前所有其他类型的内螺纹换热管。三维内翅片管的表面换热系数可达光管的1.5-5倍。在热交换领域此管型换热管得到广泛应用。

3、三维内翅片管的加工方法如中国专利cn1038360c、中国专利cn202824695u以及中国专利cn105562829a等,这些专利文献所公开的技术均是采用专用刀头和夹具在专用机床上对圆管内壁实施反复的旋转、深刻切加工,构成三维内翅片管。

4、优化三维内翅片管的结构设计以及制造方法,从而更好地提升其换热性能,是领域内一致关注的课题。

技术实现思路

1、有鉴于此,本申请提出一种换热器、换热管、换热管的制造设备和制造方法。

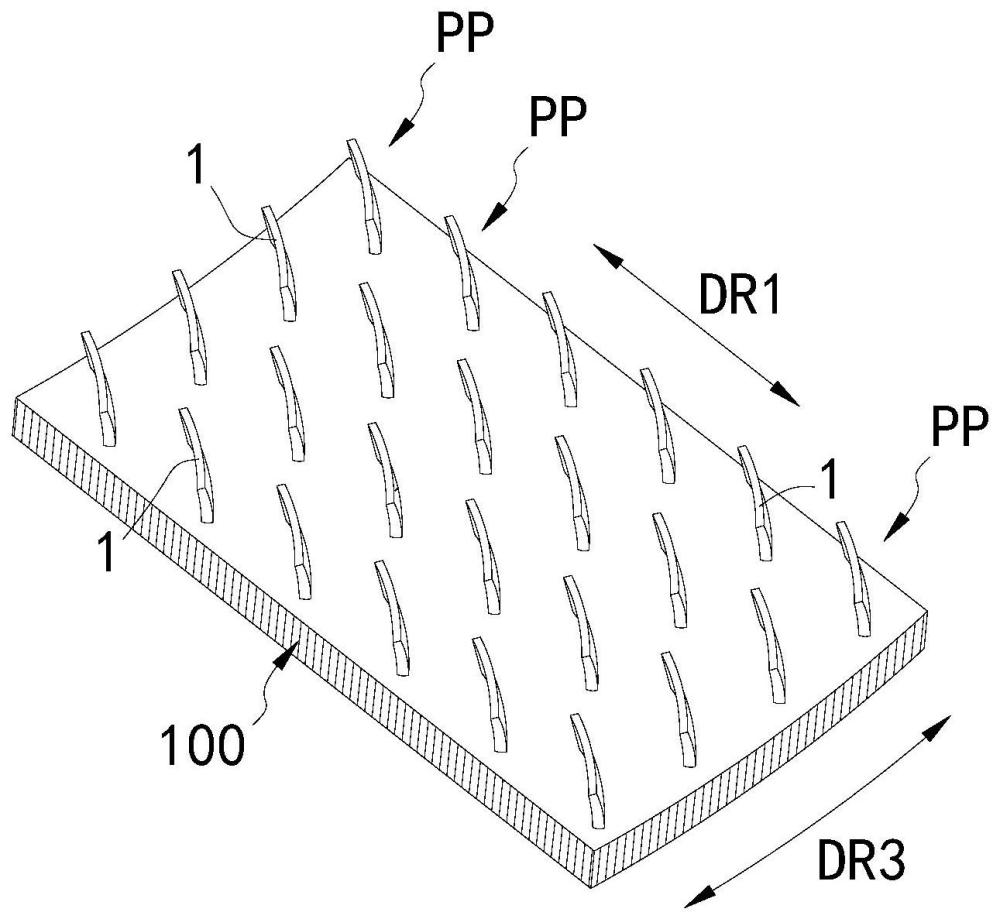

2、第一方面,提供了一种换热管,其特征在于,所述换热管的内表面上一体地突出设置有彼此隔开的多个翅片,每个所述翅片的垂直于其突出方向的截面为弧形,所述弧形的弦与所述换热管的长度方向具有30-55°的夹角。

3、在一些可能的实施方式中,所述多个翅片排列成沿着所述换热管的长度方向依次隔开的多个翅片组,每个所述翅片组包括沿着所述换热管的圆周方向依次隔开的至少三个翅片。

4、在一些可能的实施方式中,所述多个翅片中的每一个翅片相对于所述长度方向的倾斜方向相同。

5、在一些可能的实施方式中,所述弧形为圆弧形或椭圆弧形,所述翅片具有在其厚度方向上相对设置的拱起面和内凹面,所述内凹面的拱高为0.5-1.5mm,所述弦的长度为4-6mm。

6、第二方面,提供了一种换热器,包括如第一方面所述的换热管。

7、第三方面,提供了一种制造设备,用于制造如第一方面所述换热管的,所述制造设备包括:

8、固定芯杆,所述固定芯杆沿前后方向延伸;

9、活动套筒,所述活动套筒以能够沿所述前后方向往复移动但不能周向旋转的方式套设在所述固定芯杆上;

10、刀架,所述刀架固定至所述固定芯杆的前端部,并具有在所述固定芯杆的外围沿周向隔开排列的多个导移通孔,所述导移通孔以越朝向前侧则越远离所述固定芯杆的方式倾斜延伸,且每个所述导移通孔相对于所述前后方向的倾斜角度相同;

11、多个刀杆,所述多个刀杆以能够滑动但不能周向旋转的方式分别穿设在所述多个导移通孔中,每个所述刀杆的后端部经由连接构件连接到所述活动套筒;

12、多个刀头,所述多个刀头分别安装在所述多个导杆的前端部,且所述多个刀头位于同一圆周上;

13、其中,每个所述刀头的具有弧形的刀刃,所述弧形的弦与所述前后方向具有30-55°的夹角。

14、在一些可能的实施方式中,所述制造设备还包括:

15、第一驱动件,所述第一驱动件被配置为驱动所述活动套筒沿所述前后方向往复移动;

16、第二驱动件,所述第二驱动件被配置为:驱动包围在所述多个刀头外的坯管(光管)沿所述前后方向移动,以及驱动所述管坯沿周向旋转。

17、在一些可能的实施方式中,还包括:

18、定位键,其固定在所述固定芯杆上;

19、键槽,其形成于所述活动套筒上,以允许沿所述前后方向移动但阻止周向旋转的方式接收所述定位键,并且所述键槽通过在所述前后方向上阻挡所述定位键的方式限制所述固定芯杆沿所述前后方向的移动范围。

20、第四方面,提供了一种如第一方面所述换热管的制造方法,借助如第三方面所述的制造设备进行,在所述刀架被插入管坯内部的情况下,所述制造方法包括:

21、s1,控制所述活动套筒向前移动,并由此使得所述刀头以向前倾斜移动的方式切入所述管坯的内壁,得到翅片;

22、s2,使所述活动套筒向后移动,由此带动所述刀头缩回而脱离所述管坯的内壁;

23、s3,使所述管坯前移设定距离后,返回步骤s1。

24、在一些可能的实施方式中,步骤s3具体包括:

25、使所述管坯前移设定距离并周向旋转设定角度后,返回步骤s1。

26、根据本申请提供的这种换热管,其内的各个翅片彼此隔离从而在相邻翅片之间形成有流动间隙,并且各翅片被构造成相对于换热管的长度方向倾斜延伸的弧形形状,从而与来流方向形成一定角度以驱使流体在管内旋动以接触更多的壁面。另外,翅片起到了涡发生器的作用,当流体在管内流动而掠过翅片时,由于翅片前后压差较大以及流动面积发生突变,在翅片的顶部会发生流体分离,随之在翅片的后侧即内凹面侧产生旋转涡,这些涡会随着主流向前运动,从而形成一系列的有序纵向涡。当翅片呈弧形时,背流面即内凹面产生的涡的强度更大,涡的前进距离更长,从而使得换热管的强化换热效果更好。

技术特征:1.一种换热管,其特征在于,所述换热管的内表面上一体地突出设置有彼此隔开的多个翅片,每个所述翅片的垂直于其突出方向的截面为弧形,所述弧形的弦与所述换热管的长度方向具有30-55°的夹角。

2.根据权利要求1所述的换热管,其特征在于,所述多个翅片排列成沿着所述换热管的长度方向依次隔开的多个翅片组,每个所述翅片组包括沿着所述换热管的圆周方向依次隔开的至少三个翅片。

3.根据权利要求1所述的内翅片换热管,其特征在于,所述多个翅片中的每一个翅片相对于所述长度方向的倾斜方向相同。

4.根据权利要求1至3中任一项所述的内翅片换热管,其特征在于,所述弧形为圆弧形或椭圆弧形,所述翅片具有在其厚度方向上相对设置的拱起面和内凹面,所述内凹面的拱高为0.5-1.5mm,所述弦的长度为4-6mm。

5.一种换热器,其特征在于,包括如权利要求1至4中任一项所述的换热管。

6.一种制造设备,用于制造如权利要求1至4中任一项所述换热管的,其特征在于,所述制造设备包括:

7.根据权利要求6所述的制造设备,其特征在于,所述制造设备还包括:

8.根据权利要求6所述的制造设备,其特征在于,还包括:

9.一种如权利要求1至4中任一项所述换热管的制造方法,借助如权利要求7至8中任一项所述的制造设备进行,其特征在于,在所述刀架被插入管坯内部的情况下,所述制造方法包括:

10.根据权利要求9所述的制造方法,其特征在于,步骤s3具体包括:

技术总结本申请涉及换热设备技术领域,尤其涉及一种换热器、换热管、换热管的制造设备和制造方法。其中,换热管的内表面上一体地突出设置有彼此隔开的多个翅片,每个所述翅片的垂直于其突出方向的截面为弧形,所述弧形的弦与所述换热管的长度方向具有30‑55°的夹角。本申请提供这种换热管的换热系数显著高于常规的内螺纹管,且应用范围广泛。技术研发人员:李小利,李玉海,王斌,马青川,陈焕倬,张俊峰,何璇,宇健,蔡志远,林俊庆受保护的技术使用者:山东恒辉节能技术集团有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240724/201400.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表