一种次氧化锌生产废气环保资源化处理工艺及换热装置的制作方法

- 国知局

- 2024-08-01 01:06:06

本发明涉及环保设备,更具体的说,涉及一种次氧化锌生产废气环保资源化处理工艺及换热装置。

背景技术:

1、次氧化锌专用于处理园区电镀含锌污泥,由于其生产使用原辅料包含焦粉、高炉灰物料,生产采取窑尾端进料,窑头端出渣,且风机后置负压方式,随着入炉料回转前进,物料逐步由预干燥区至中温区、高温区,废气中含有未能完成燃烧的co成分,且含量甚至高达10000mg/m3,废气治理方面,传统工艺针对颗粒物、二氧化硫、氮氧化物污染物因子进行处理,但在脱硝技术上存在废气温度70℃,脱硝效率低问题。

2、随着对废气排放管理工作的日趋严峻,我方技术团队,对废气成分及污染物类别进行分析,本着进一步优化环保设施运行,并基于废气附带可燃性成分,通过新增废气治理工艺并实现资源化。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种次氧化锌生产废气环保资源化处理工艺及换热装置,从而能够稳定实现废气符合超低排放限值,实现环保效益的同时实现经济效益。

2、为实现上述目的,本发明采用以下技术方案:

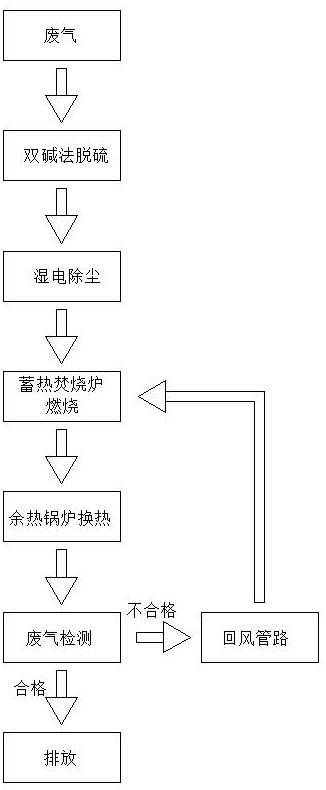

3、一种次氧化锌生产废气环保资源化处理工艺,包括以下步骤,废气前期处理,废气燃烧,余热换热,自控调整;

4、步骤一、废气前期处理:将废气通过双碱法脱硫处理后,再经过湿电进行除尘;

5、步骤二、废气燃烧:在蓄热焚烧炉内将废气进行烧热,并将废气燃烧产生的热量进行蓄热,可提供高温气氛;

6、步骤三、余热换热:废气燃烧后产生的热量通过管道与余热锅炉连接,并产生蒸汽进行换热;

7、步骤四、自控调整:对换热后的废气进行检测,若达到排放标准,则直接将废气排放,若没有达到排放标准,则通过回风管路使得废气再次进入到蓄热焚烧炉内进行处理。

8、进一步的,所述步骤二中的蓄热焚烧炉通过蓄热陶瓷进行热量储蓄,将废气燃烧产生的热量进行蓄热,并提供高温气氛。

9、进一步的,所述蓄热焚烧炉内底层的蓄热陶瓷温度为90-110℃,焚烧炉内中层的蓄热陶瓷温度为150-200℃,焚烧炉内上层的蓄热陶瓷温度为300-500℃,燃烧炉膛内温度为790-850℃。

10、进一步的,所述步骤三中废气燃烧后的温度可达800℃以上,经过余热锅炉换热后,废气温度可降低到220-250℃。

11、进一步的,所述步骤四中废气的排放标准为终点废气实现氮氧化物低于100mg/m3排放限值,且co含量低于80mg/m3,vocs含量低于50mg/m3。

12、进一步的,所述步骤四中通过安装co检测分析仪和vocs分析信号反馈控制系统对废气进行检测,并通过调整风机频率和蓄热焚烧炉内的温度,实现对废气处理的调控。

13、一种换热装置,包括换热箱,所述换热箱下端一侧安装有进气管,所述换热箱下端另一侧安装有出气管,所述换热箱内安装有分层换热机构;

14、所述分层换热机构包括安装在换热箱内的多个横向分隔台,多个横向分隔台将换热箱内分隔为多个换热空间,最下方的换热空间内下端安装有多个第一导流板,最下方的换热空间内上端安装有多个第二导流板,多个第一导流板和多个第二导流板交错分布,横向分隔台上开有多个方孔,方孔位于第一导流板上方,除最下方的换热空间之外的换热空间内设有多个可上下移动的第三导流板,第三导流板位于方孔上方,除最下方的换热空间之外的换热空间内上端安装有多个第四导流板,第四导流板位于第二导流板上方,换热箱内安装有送水管道,送水管道上安装有多个换向阀门。

15、进一步的,所述第三导流板包括安装在换热空间内的固定台,固定台上开有方形通孔,方形通孔内下方设有第一升降板,第一升降板上方设有第二升降板,第一升降板和第二升降板通过多个连接杆连接,第一升降板下端穿过其下方的方孔伸到下方的换热空间内,第一升降板下端安装有防护板,防护板可将方孔遮挡,第一升降板一侧表面安装有多个第一升降齿条,第一升降齿条一侧设有传动轴,换热箱内两侧安装有多个密封轴承,传动轴两端穿过密封轴承伸到换热箱外侧,传动轴上安装有多个第一齿轮,第一齿轮与第一升降齿条啮合,换热箱外侧安装有驱动架,驱动架可带动多个传动轴转动。

16、进一步的,所述换向阀门为三通阀门,所述三通阀门位于第一导流板和固定台上端两侧,最上方的换热空间内不设有三通阀门,处于同一列的三通阀门通过纵向管道连接,横向分隔台上开有对纵向管道避让的第一圆孔,处于第一导流板和固定台上端两侧的三通阀门通过横向管道连接,处于最上方的三通阀门通过第一匚字形管道连接,第一导流板和固定台上开有对横向管道和第一匚字形管道避让的第二圆孔,处于最下方的三通阀门通过第二匚字形管道连接,三通阀门的旋转端安装有第二齿轮,第二齿轮一侧啮合有第二升降齿条,第二升降齿条上端通过l形固定杆与防护板下表面连接。

17、进一步的,所述驱动架包括位于换热箱一侧的两个转动轴,转动轴上下端安装有滚动轴承,滚动轴承通过支撑柱与换热箱固定连接,转动轴下端安装有第一链轮,两个转动轴上的第一链轮通过第一传动链条连接,换热箱下端一侧安装有固定板,固定板上端安装有减速电机,减速电机旋转端通过联轴器与一个转动轴连接,传动轴位于换热箱外侧的两端安装有第二链轮,处于同一个换热空间内且相邻的传动轴上的第二链轮通过第二传动链条连接,换热空间内最靠近转动轴的传动轴上安装有第三齿轮,第三齿轮下方啮合有移动齿条,移动齿条内侧开有导向槽,换热箱两侧表面安装有导向块,导向块一端伸到导向槽内,移动齿条一侧设有安装在换热箱上的复位板,复位板和移动齿条通过复位弹簧连接,移动齿条一侧表面安装有推动杆,推动杆下端一侧安装有移动板,移动板一侧设有安装在换热箱上的限位板,推动杆一端安装有推动轮,转动轴上安装有多个扇形轮,扇形轮在转动时可将推动轮向一侧推动,多个扇形轮所处的角度不同。

18、本发明的有益效果在于,废气经过双碱法脱硫处理后,经湿电除尘,可有效控制实现二氧化硫及颗粒物符合100mg/m3及10mg/m3限值要求,因co成分不仅干扰氮氧化物在线检测的准确性,同时排放污染环境,结合废气可燃气co及部分vocs成分,建立废气热量衡算,采取rto蓄热焚烧炉对废气进行燃烧处理,通过蓄热陶瓷具备的热量蓄积功能,将废气燃烧产生的热量进行蓄热,并提供高温气氛,底层蓄热陶瓷温度90-110℃,中层蓄热陶瓷温度150-200℃,上层蓄热陶瓷温度300-500℃,燃烧炉膛温度790-850℃,燃烧后废气温度达800℃以上,并连接余热锅炉,生产余热蒸汽进行换热,废气温度至220-250℃,同时满足中温脱销工艺要求,终点废气实现氮氧化物低于100mg/m3排放限值,且co含量低于80mg/m3,vocs含量低于50mg/m3,同时考虑系统运行的连串性,采取了一期rto和二期rto串并联工艺,且废气设置回风管路、风机频率通过蓄热室温度以及末端脱硝温度联控,同时安装co检测分析仪和vocs分析并信号反馈控制系统,可实现自控调整,进而可以稳定实现废气符合超低排放限值,实现环保效益的同时实现经济效益;

19、换热装置可根据实际生产所产生的废气量,选择开启不同层数的换热空间,在废气量较少时,可降低废气的流速,并只在最下方的换热空间内进行换热,一方面可将热能回收利用,另一方面也减少电能消耗,在废气量较多时,开启多层换热空间,并提高废气的流动速度,延长了废气在换热箱内停留的时间,可使得废气充分进行换热,并且提高了工作效率,使用更加方便。

本文地址:https://www.jishuxx.com/zhuanli/20240724/203821.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表