一种直连燃烧器及发动机

- 国知局

- 2024-08-01 01:27:50

本发明属于组合循环发动机,具体涉及一种直连燃烧器及发动机。

背景技术:

1、宽域高超声速飞行是航空航天技术发展的下一个重要方向。组合动力是实现飞行器水平起降、可重复使用、宽速域高效工作的重要技术途径。涡轮基组合动力将涡轮循环与冲压循环结合,具有零速起飞、高比冲、宽速域飞行的能力。串联式涡轮基组合动力在全速域所有循环中使用同一个燃烧室,相比于并联组合动力显著降低了发动机重量,提高了推重比,是一种较优的高超声速推进方案。在吸气式发动机燃烧室设计过程中,直连试验是检验燃烧室宽速域工作性能的重要方法。直连燃烧器用来模拟直连试验中不同发动机的燃烧室。试验通过酒精、空气和氧气以一定比例燃烧后的燃气来模拟不同飞行高度速度条件下的高焓来流空气,接着将模拟空气通入直连燃烧器中进行燃烧,这样就可以在地面模拟不同发动机燃烧室真实飞行条件下的燃烧状态。

2、传统的直连燃烧器只考虑单个动力循环,并且不需要切换循环方式。而串联式涡轮基组合动力的直连燃烧器需要兼顾多种循环方式,燃烧器不仅需要满足涡轮循环与冲压循环各自独立燃烧试验,而且需要满足两个循环切换时的共同燃烧试验。因此,如何设计出一个不仅可以完成各种循环独立工作的燃烧试验,而且能完成循环切换时共同工作的燃烧试验的直连燃烧器,是串联式涡轮基组合动力燃烧室设计面临的主要问题。

技术实现思路

1、为了解决现有燃烧器使用不够灵活的问题,本发明提供了一种应用于串联式涡轮基组合动力,不仅可以完成各种循环独立工作的燃烧试验而且能完成循环切换时共同工作的燃烧试验的多通道直连燃烧器及发动机。

2、为了实现上述目的,本发明提供如下技术方案:

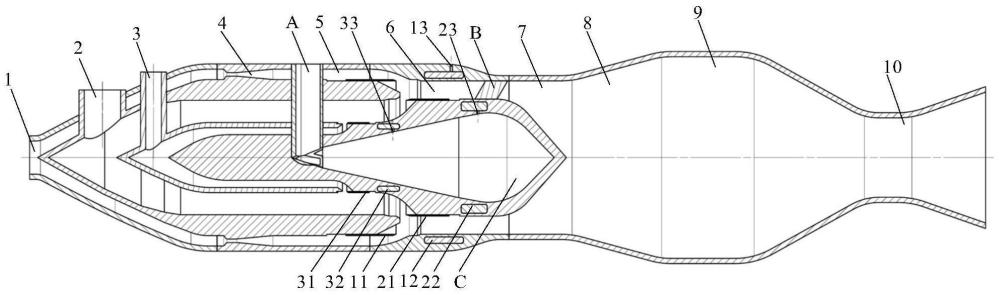

3、一种直连燃烧器,包括燃烧器本体,所述燃烧器本体内部按照气流流向依次划分为互相连通的气流转换段、燃油喷注段和燃料喷注段;

4、所述气流转换段包括沿周向依次设置在燃烧器本体内部互相连通的冲压通道、涡扇气流通道及涡轮气流通道;所述燃烧器本体上设有分别与冲压通道、涡扇气流通道和涡轮气流通道接通的入口;

5、通过将所述冲压通道、涡扇气流通道及涡轮气流通道中任意通道的出口封闭或敞开,控制所述燃油喷注段、冲压通道、涡扇气流通道及涡轮气流通道互相阻隔或连通,连通后的通道内的气流与燃油喷注段喷注的燃油一起进入燃料喷注段进行掺混、燃烧后喷出燃气。

6、优选地,所述燃料喷注段包括与所述燃油喷注段依次连通的掺混段、燃烧段和尾喷管。

7、优选地,所述冲压通道出口处的侧壁上设置有互相配合的第一电磁铁和内部具有永磁铁的第一滑块,所述第一电磁铁控制所述第一滑块正反移动,将所述冲压通道与其余通道连通或阻隔;

8、所述涡扇气流通道出口处的侧壁上设置有互相配合的第二电磁铁和内部具有永磁铁的第二滑块,所述第二电磁铁控制所述第二滑块正反移动,将所述涡扇气流通道与其余通道连通或阻隔;

9、所述涡轮气流通道出口处的侧壁上设置有互相配合的第三电磁铁和内部具有永磁铁的第三滑块,所述第三电磁铁控制所述第三滑块正反移动,将所述涡轮气流通道与其余通道连通或阻隔。

10、优选地,所述燃烧器本体中间偏向所述气流转换段具有中心空腔,所述冲压通道、涡扇气流通道和涡轮气流通道的出口均靠近所述中心空腔的侧壁。

11、优选地,所述第一电磁铁设置在所述冲压通道与掺混段连通处的燃烧器本体壁面内,所述第一滑块设置在所述冲压通道的内侧壁,所述第二电磁铁、第二滑块、第三电磁铁及第三滑块均设置在所述中心空腔的侧壁上,所述第二电磁铁及第三电磁铁靠近所述掺混段,所述第二滑块及第三滑块远离所述掺混段。

12、优选地,所述燃油喷注段包括环绕所述中心空腔设置的喷注通道及沿所述喷注通道周向设置的多个副支板,所述副支板倾斜设置,其上开设有多个燃料喷注孔。

13、优选地,所述燃烧器本体内部沿周向设置有至少个与外界连通的主支板,所述主支板与所述冲压通道、涡扇气流通道、涡轮气流通道的壁面连接。

14、优选地,所述燃烧器本体外壁位于所述第一电磁铁上方开设有第一电缆通道,电源线通过第一电缆通道为第一电磁铁供电;

15、所述中心空腔外壁位于所述第二电磁铁和第三电磁铁下方开设有第二电缆通道和第三电缆通道,所述主支板内部具有与中心空腔连通的第四电缆通道,电源线通过所述第二电缆通道、第三电缆通道及第四电缆通道为第二电磁铁和第三电磁铁供电。

16、优选地,所述冲压通道内沿气流流向依次设置有设备喷管和隔离段,所述设备喷管用于将通过其内部的气流加速到超声速,所述隔离段用于对通过其内部的超声速气流进行减速。

17、本发明还提供了一种发动机,包括燃烧室,还包括设置在所述燃烧室内如上所述的直连燃烧器。

18、本发明提供的直连燃烧器具有以下有益效果:

19、本发明的气流转换段包括沿周向依次设置在燃烧器本体内部互相连通的冲压通道、涡扇气流通道及涡轮气流通道,通过将冲压通道、涡扇气流通道及涡轮气流通道中任意通道的出口封闭或敞开,控制掺混段、冲压通道、涡扇气流通道及涡轮气流通道互相阻隔或连通,连通后的通道内的气流与燃油喷注段喷注的燃油一起进入燃料喷注段进行掺混、燃烧后喷出燃气。

20、通过设置三个互相连通的气体通道,且三个通道能够任意组合进行连通,形成了一种多通道直连燃烧器,不仅可以完成各种循环独立工作的燃烧试验而且能完成循环切换时共同工作的燃烧试验。

技术特征:1.一种直连燃烧器,其特征在于,包括燃烧器本体,所述燃烧器本体内部按照气流流向依次划分为互相连通的气流转换段、燃油喷注段和燃料喷注段;

2.根据权利要求1所述的直连燃烧器,其特征在于,所述燃料喷注段包括与所述燃油喷注段依次连通的掺混段(7)、燃烧段(9)和尾喷管(10)。

3.根据权利要求2所述的直连燃烧器,其特征在于,所述冲压通道(1)出口处的侧壁上设置有互相配合的第一电磁铁(12)和内部具有永磁铁的第一滑块(11),所述第一电磁铁(12)控制所述第一滑块(11)正反移动,将所述冲压通道(1)与其余通道连通或阻隔;

4.根据权利要求3所述的直连燃烧器,其特征在于,所述燃烧器本体中间偏向所述气流转换段具有中心空腔(c),所述冲压通道(1)、涡扇气流通道(2)和涡轮气流通道(3)的出口均靠近所述中心空腔(c)的侧壁。

5.根据权利要求4所述的直连燃烧器,其特征在于,所述第一电磁铁(12)设置在所述冲压通道(1)与掺混段(7)连通处的燃烧器本体壁面内,所述第一滑块(11)设置在所述冲压通道(1)的内侧壁,所述第二电磁铁(22)、第二滑块(21)、第三电磁铁(32)及第三滑块(31)均设置在所述中心空腔(c)的侧壁上,所述第二电磁铁(22)及第三电磁铁(32)靠近所述掺混段(7),所述第二滑块(21)及第三滑块(31)远离所述掺混段(7)。

6.根据权利要求4所述的直连燃烧器,其特征在于,所述燃油喷注段包括环绕所述中心空腔(c)设置的喷注通道(6)及沿所述喷注通道(6)周向设置的多个副支板(b),所述副支板(b)倾斜设置,其上开设有多个燃料喷注孔。

7.根据权利要求6所述的直连燃烧器,其特征在于,所述燃烧器本体内部沿周向设置有至少三个与外界连通的主支板(a),所述主支板(a)与所述冲压通道(1)、涡扇气流通道(2)、涡轮气流通道(3)的壁面连接。

8.根据权利要求7所述的直连燃烧器,其特征在于,所述燃烧器本体外壁位于所述第一电磁铁(12)上方开设有第一电缆通道(13),电源线通过第一电缆通道(13)为第一电磁铁(12)供电;

9.根据权利要求1所述的直连燃烧器,其特征在于,所述冲压通道(1)内沿气流流向依次设置有设备喷管(4)和隔离段(5),所述设备喷管(4)用于将通过其内部的气流加速到超声速,所述隔离段(5)用于对通过其内部的超声速气流进行减速。

10.一种发动机,包括燃烧室,其特征在于,还包括设置在所述燃烧室内如权利要求1至9任一项所述的直连燃烧器。

技术总结本发明提供了一种直连燃烧器及发动机,包括燃烧器本体,燃烧器本体内部按照气流流向依次划分为互相连通的气流转换段、燃油喷注段和燃料喷注段;气流转换段包括沿周向依次设置在燃烧器本体内部互相连通的冲压通道、涡扇气流通道及涡轮气流通道;通过将冲压通道、涡扇气流通道及涡轮气流通道中任意通道的出口封闭或敞开,控制掺混段、冲压通道、涡扇气流通道及涡轮气流通道互相阻隔或连通,连通后的通道内的气流与燃油喷注段喷注的燃油一起进入燃料喷注段进行掺混、燃烧后喷出燃气。通过设置三个互相连通的气体通道,且三个通道能够任意组合进行连通,形成了一种多通道直连燃烧器,不仅可以完成各种循环独立工作的燃烧试验,而且能完成循环切换时共同工作的燃烧试验。技术研发人员:张铎,张凯,玉选斐,秦飞,魏祥庚,叶进颖,何国强受保护的技术使用者:西北工业大学技术研发日:技术公布日:2024/5/10本文地址:https://www.jishuxx.com/zhuanli/20240724/205312.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表