一种电站锅炉全屏各管不同管段最高壁温的计算方法与流程

- 国知局

- 2024-08-01 02:10:08

本发明涉及锅炉预警,具体涉及一种电站锅炉全屏各管不同管段最高壁温的计算方法。

背景技术:

1、现存的锅炉的高温受热面,受高温烟气的冲刷,易引起爆管,而发现个别管段壁温超温,需降低锅炉运行温度的方法保证锅炉安全运行,牺牲了锅炉的经济性。且各管出口蒸汽温度测点不全,只能对部分管测点报警,无法全屏监测,且实际蒸汽温度也不能替代受热面实际的壁面温度,最危险的壁温无法直接得到。市场上现有的壁温测量计算手段均采用大数据模拟,未结合不同锅炉受热面的特性,流量特性/烟温特性等,计算出来的壁温并不准确,不能精准对壁温进行预警。

技术实现思路

1、本发明为了解决现有壁温测量计算手段均采用大数据模拟,未结合不同锅炉受热面的特性,流量特性/烟温特性等,计算出来的壁温并不准确,不能精准对壁温进行预警的问题,进而提出一种电站锅炉全屏各管不同管段最高壁温的计算方法。

2、本发明为解决上述技术问题采取的技术方案是:

3、一种电站锅炉全屏各管不同管段最高壁温的计算方法包括如下步骤:

4、步骤一:计算出每根管的单管流量分布,并修正全屏管的流量;

5、步骤二:通过全屏管的流量分配和现场运行性能参数,计算初始热负荷,并修正全屏管的热负荷,计算全屏管的出口汽温;

6、步骤三:通过热负荷及现场运行数据,推算受热面的传热模型,实现准确显示全屏各管不同材质不同管段的最高壁温。

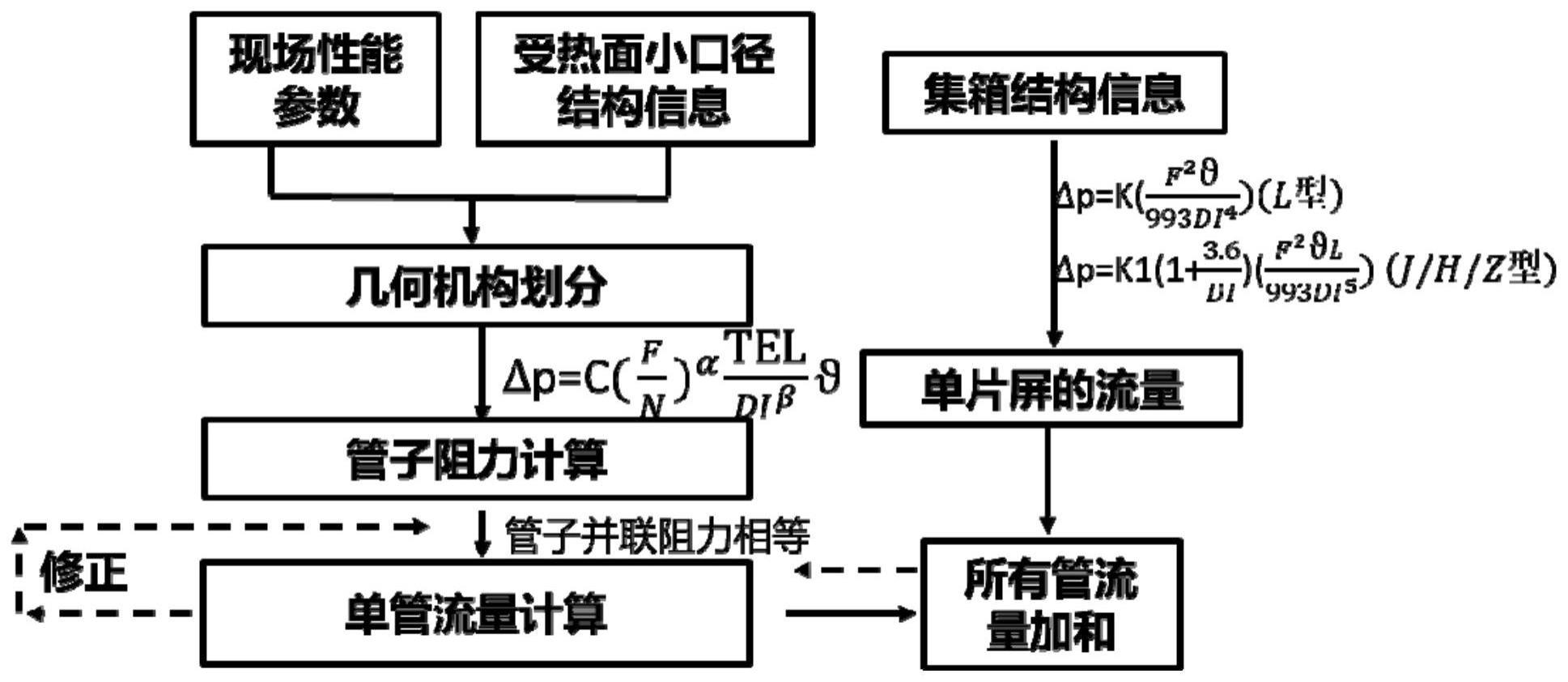

7、进一步地,所述步骤一中假设单屏流量相等,不考虑屏间偏差,通过每根管的结构参数、现场运行性能参数,根据管子并联阻力相等计算出单管流量分布;再考虑屏间偏差,根据集箱连接方式,引用锅炉原理计算屏间流量,修正全屏管的流量,根据部件的压降计算公式(1)

8、

9、其中公式(1)中,c=a·f,a为常数,f为静摩擦系数;f为管件流量;n为管子根数,α=2.0,β=5.0;tel为管件展开总长度与弯头的当量长度之和;di为管件展开管子平均内径;θ为管件的平均比容;

10、假设管子的根数n=3,f1、f2、f3为每个管件的流量,则管件的总流量ft,

11、ft=f1+f2+f3 (2)

12、δp1、δp2、δp3为每个管件的压降,则管件的总压降δpt,

13、δpt=δp1=δp2=δp3 (3)

14、进一步地,所述步骤二中通过流量分配和现场运行性能参数,基于吸热放热原理、现场测点的传热和流动阻力特性机理,计算初始热负荷,再通过现场性能数据修正全屏管的热负荷,迭代计算,得出热负荷计算模型;根据不同受热面传热机理模型,计算出全屏管的出口汽温。

15、进一步地,所述全屏管出口汽温的计算包括如下步骤:

16、第一步:现场每个管件的吸热量qt=hout-hin,其中hout为管件出口汽温焓值,hin为管件入口汽温焓值,均为已知量;

17、第二步:现场每个管件的热负荷w=qt/f/a,其中a为管段的面积;

18、第三步:由现场每个管件的热负荷分布,拟合出公式推断全屏管的热负荷分布;

19、第四步:根据屏间和管间的热负荷分布,根据机器模型修正全屏管的热负荷分布

20、第五步:由热负荷分布,推断出没有测点的全屏管件的吸热量qt1,

21、第六步:根据公式(4)得出全屏管出口汽温

22、h=hi+δh=hi+qt1/l (4)

23、其中公式(4)中,hi为管段入口焓,l为管段的有效长度;

24、h=cm(ts-ti) (5)

25、其中公式(5)中,c为比容,m为质量流量,ti为管件的入口蒸汽温度,ts为管件部分段的蒸汽温度。

26、进一步地,所述步骤三中通过热负荷数据及现场运行数据,根据不同受热面在锅炉位置不同和全屏管出口汽温,不同传热方式辐射、半辐射、对流传热,采用不同的机理模型,推算受热面的传热模型的核心参数,得出一套完整的壁温的计算方法,实现准确显示全屏不同材质不同管段最高壁温。

27、进一步地,所述壁温的计算方法包括如下操作:

28、操作一:对于不受热管段:总的热负荷q/a

29、对于受热管段的热负荷分为两部分,包括对流热负荷和辐射热负荷:

30、对流热负荷(q/a)c=rc·(tga-ts),

31、其中rc为对流放热系数;tg为实测的烟气温度;

32、rc=0.85·[5.07·10-4·gmv0.75·(lmtg+460)0.5]/od0.25,

33、其中gmv=wg/fga,wg为总的烟气流量,od为管件的外径,fga=dn·炉膛宽度,dn为炉膛深度;

34、lmtg=(tout+tin)/2+((tge-tin)-(tgl-tout))/ln[(tge-tin)/(tgl-tout)],

35、其中tout为出口蒸汽汽温;tin为入口蒸汽汽温;tgl为出口烟气温度;tge为入口烟气温度;

36、tga为实用烟气温度,当tg>2400℉时,tga=tg/2+1200;当tg<2400℉时,tga=tg;

37、辐射热负荷(q/a)nl=rn·(tga-ts),

38、其中rn为辐射放热系数;

39、rn=0.85·(0.331·((ts/100)0.25)·lmtg/100+0.315·ts/100-2.41)·rbl1;

40、其中ts=(tout+tin)/2;

41、rbl=3.4·(dp·hp·smax)/2(dp·hp+hp·smax+dp·smax);

42、rbl1=(0.178·rbl-0.00996)0.5+0.0373;

43、其中dp为管件总深度,hp为管件高度,smax为管件的最大宽度;

44、操作二:管件管段的壁温tmest=ts+0.04·q'/fac·do·l,

45、其中do为管件部分段的平均外径;对于辐射受热面:fac=2,对于对流受热面部件fac=π;l为管段的有效长度;q'为管段的吸热量。

46、进一步地,所述受热面的传热模型的核心参数包括热负荷、对流传热系数和辐射传热。

47、本发明与现有技术相比包含的有益效果是:

48、本发明基于炉内不同受热面辐射、半辐射、对流的传热机理,建立传热与流动阻力特性计算模型,推算传热模型的核心参数,结合锅炉受热面结构特性和不同材料的蠕变特性,开发出一套全新的实时反馈全屏各管不同材质不同管段最高壁温的计算方法,实现壁温预警。电站锅炉远程诊断分析系统通过与电厂dsc数据实时对接,读取电厂一段时间内运行数据,依据现场运行参数和锅炉受热面结构,对高温受热面全屏每根管每段管汽温和壁温实时监测,实现现场所有受热面温度全屏可视化,即时预警,并能得到管子中间点壁温,准确找到超温管段位置,预估管子寿命,及时更换管子,减少机组非停,提高锅炉经济性。突破传统的壁温计算黑匣子,破解壁温计算密码,耦合形成一套全新实时反馈全屏各管不同材质不同管段最高壁温的计算方法,准确实现电站锅炉全屏各管不同材质不同管段最高壁温预警。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207818.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。