CCPP余热锅炉安装施工方法与流程

- 国知局

- 2024-08-01 02:11:29

本发明涉及余热锅炉安装,尤其涉及ccpp余热锅炉安装施工方法。

背景技术:

1、ccpp余热锅炉是燃气---蒸汽联合循环绿色电站的主机之一,用于回收燃机做功产生的高温烟气,其采用模块化结构适应燃机频繁起停,快速启动要求,运行操作方便可靠,具有广阔的发展空间。

2、ccpp余热锅炉体积大,重量大,安装施工安全保障困难,操作专业性太强,难以保证锅炉安装质量和精度,施工时间长,安装及调整工作量大,施工成本高。

技术实现思路

1、本发明提供ccpp余热锅炉安装施工方法,为了解决余热锅炉安装过程中遇到的一系列技术难题,本发明施工方法安全高效、安装步骤设计合理、有极强的可操作性、保证了安装质量和精度、大大缩短了工期,节约了工程成本,也为整套机组的提前启动创造了条件,有较好的社会效益。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、ccpp余热锅炉安装施工方法,包括基础验收、钢架护板安装、出入口烟道及烟囱安装、受热面模块安装、平台扶梯安装、锅筒安装、膨胀节安装、本体管道安装、水压试验、烟气侧密封试验、锅炉工质侧清洗、安全阀调整,所述的ccpp余热锅炉安装施工方法,其方法如下:

4、一、基础验收

5、a、基础强度未达到设计强度等级的70%时候不得承重。

6、b、对锅炉定位轴线及基础尺寸、预埋地脚螺栓尺寸、基础件位置进行数据复核。

7、c、基础二次灌浆在受热面模块吊装前进行。

8、二、钢架护板安装

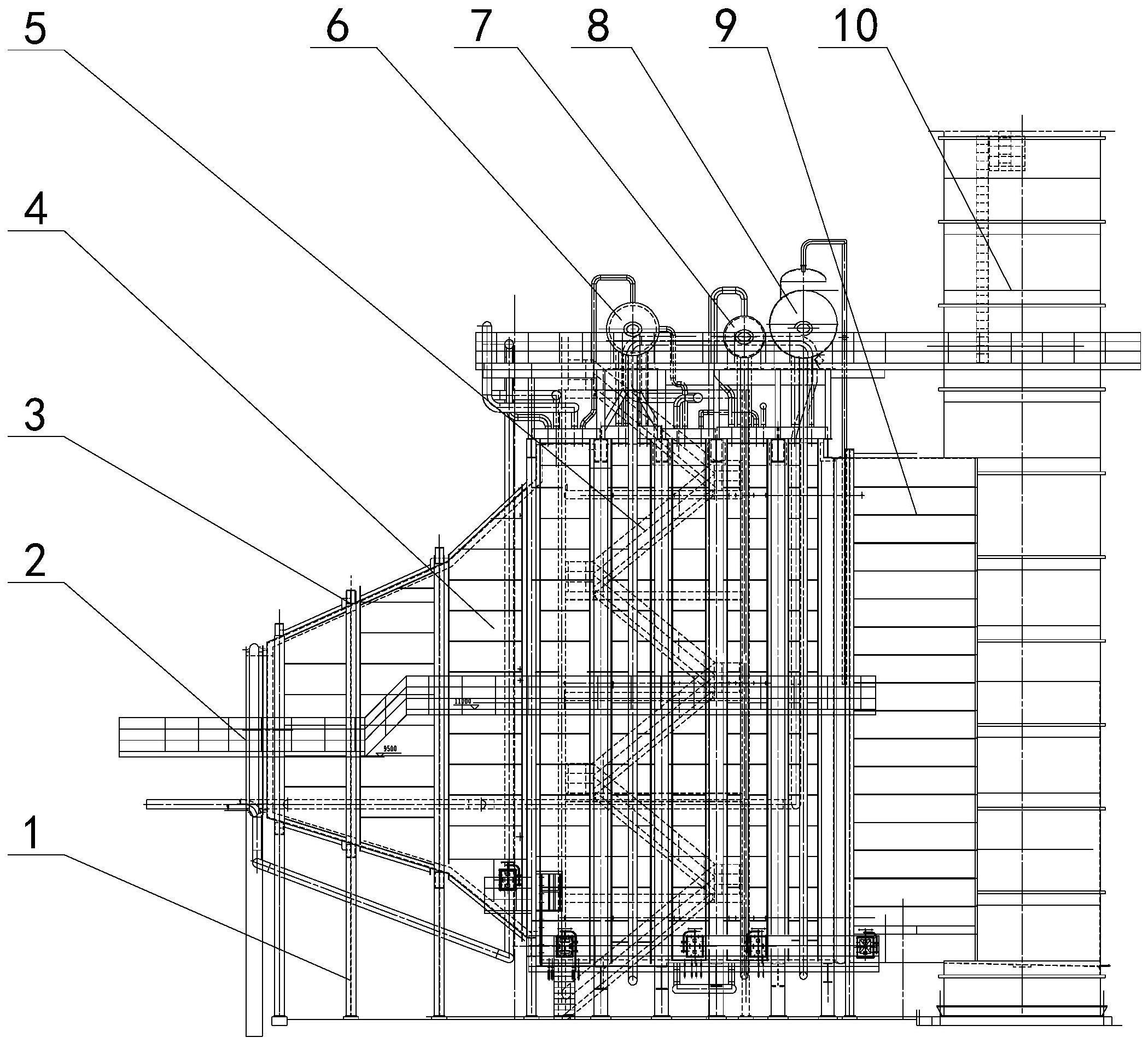

9、锅炉本体钢架和护板由h型钢和钢板焊接而成,两侧共12根立柱,上下由横梁相连,组成一整体构架,12根柱底部配有特殊设计的基础件,除1根作为膨胀中心的固定柱外,其余11根均为可定向滑移活动的柱底结构。

10、地面组装

11、钢架、护板、进口烟道、出口烟道和主烟囱等部件均分段、分片加工出厂到现场,钢架、护板在现场地面组装。

12、钢架护板安装

13、钢架及护板吊装就位前,测量出各基础平面的实际标高,同时将每根柱上的1m标高线以下的实际标高测量出来,计算柱底板与基础表面之间的垫铁厚度,垫铁平整,柱子就位找正后,垫铁周边以连续焊接的方式与底板焊成一体,钢架组件起吊就位后采取临时固定措施,钢架组件之间的连接采用花兰螺丝进行校正。

14、三、出入口烟道及烟囱安装

15、烟囱结构为沿圆周方向分为3个弧形段在现场地面组焊成圆筒形,分筒节吊装组立;进出口烟道一侧通过膨胀节安装在钢架上,护板支撑,烟囱立在锅炉一侧。

16、四、受热面模块安装

17、沿锅炉长度方向安装5组受热面模块,每组沿宽度方向各安装2个受热面模块,共10个,吊装前检查受热面模块各部质量校正缺陷,余热锅炉钢架和护板安装完毕形成一个稳定可靠的整体后进行受热面模块吊装。

18、五、平台扶梯安装

19、平台扶梯在钢架安装过程中实时安装,方便后续施工。

20、六、锅炉安装

21、本锅炉有高压锅筒、低压锅筒、除氧水箱3个锅筒,严禁在锅筒上引弧和任意施焊,安装要点如下:

22、检查和校正

23、检查锅筒内外壁表面有无裂缝、撞伤等缺陷,焊接质量及尺寸应符合要求。

24、内部装置,内件的检查和装配。

25、检查锅筒内部装置、各处连接焊缝,锅筒内的杂物彻底清除,验收合格后,对人孔严密封闭。

26、吊装和找正

27、锅筒预先放在与起吊方向垂直的平面内,当锅筒离开地面时,稍停一段时间,检查锅筒的平稳性,然后缓慢提升至安装位置,锅筒起吊安装就位后,严格进行找正。

28、七、膨胀节安装

29、燃机扩压段出口和进口过渡烟道间布置入口膨胀节,在受热面模块与出口烟道间布置出口膨胀节。

30、八、本体管道安装

31、管道安装前核对管道轴侧图及汽水系统图,保证管道包括阀门及仪表管座安装的正确性,管道安装应统筹布局,有疏水坡度,工艺美观不影响通道为原则,大口径管道在工厂模块生产,现场地面进行组装,组装好的大口径管道留有足够的余量,安装时进行制造运输安装过程中所引起的偏差调整,小口径管道现场进行安装布置及支撑,锅炉排污、疏水管道在运行状态下坡度不小于0.2%,小口径管现场安装布置保证自由热膨胀,不阻碍锅筒、集箱和管子的热膨胀,阀门安装注意介质流向,阀门电动装置有可靠的防雨措施。

32、本锅炉的管道受压元件在现场焊接均采用氩弧焊,支吊架布置合理,结构牢固,不得阻碍管子的膨胀,管道焊接完成后进行无损检测。

33、九、水压试验

34、水压试验范围内焊口经外观检查、热处理、无损检测合格,相关资料由特种设备监督检验机构审查合格后进行水压试验,水压试验前进行以下准备工作:

35、a)对所有承压部件表面进行检查,属于金属监督范围内的所有部件、元件检测完毕。

36、b)锅炉范围内的吊杆、支吊架调整完毕,弹簧吊架的插销水压试验后拆除,锅炉内外部环境良好、无杂物,通道畅通,检查用临时脚手架、通信、照明均装设完毕。

37、c)锅筒、集箱、主蒸汽管道、再热器处的膨胀指示器,测点安装完毕。

38、d)水压试验用临时系统安装完毕,并经试运合格,排水系统安装完毕,及时可靠排水。

39、e)检查所有的仪表隔离,就地水位表在超水压试验时必须可靠隔断。

40、f)审核安全阀水压试验工艺,在锅炉水压试验时对安全阀采取保护措施。

41、锅炉试验压力等级分为三个压力级,受热面模块、锅筒及相互连接的管道分别进行整体水压试验,试验界限为锅炉汽水管路一次门,三个压力级按先低压,再除氧,最后高压的顺序进行。

42、水压试验时环境温度应保持在+5℃以上,环境温度较低采取相应的防冻防寒措施,试验水温要求不低于环境温度且任何情况下不低于21℃。

43、压力取点以锅筒处为准,压力表不少于两只,压力表精度不低于1.5级压力表,水压试验压力值在1.5—3倍量程范围内。

44、锅炉充满水后金属表面结露清除干净,水压试验压力升降压速不超过每分钟0.3mpa,当压力升至试验压力10%左右时,作初步检查,清除异常现象,水压试验升到工作压力时,暂停升压,进行全面检查,检查有无漏水或异常现象,并确认工作压力值无下降,然后继续缓慢均匀地升压到试验压力,锅炉在试验压力下保持20min,然后降至工作压力进行全面检查,检查期间压力保持不变,焊口无破裂及裂纹,焊口无泄漏,管道无变形,水压试验后,将水放尽,试验水压后至启动间隔时间较长时,汽水系统内部做防腐措施。

45、十、烟气侧密封试验

46、烟气侧密封试验其目的是为了检测烟气密封情况,密封试验范围从锅炉进口烟道起,至出口烟道主烟囱的整个烟气行程,试验方法采用在进口烟道内施放烟幕,并用小风机加压至5kpa的情况下对烟道、炉壳体的外侧作全面检查,若所有钢架护板、烟道在工地进行对接连接焊缝,焊后经磁粉探伤检查合格,可不进行烟气侧密封试验。

47、十一、锅炉工质侧清洗

48、工质侧清洗的主要目的是使管子内表面干净均匀,钝化生成一层保护层,以保护管子内部在运行时不受腐蚀,主要包括以下步骤:

49、手工清理

50、在可以接触到的区域内用手清理,打开所有汽包上的人孔盖,用手工除去尽可能多的油脂、焊渣等杂质。

51、有机材料去除

52、手工清理后,内部所有残留的有机物(油、脂或管子保护涂料)必须除去,管子内表面上附着的所有松散杂质都冲洗掉,初始用热水冲洗,然后是用清洗溶液循环冲洗,清洗溶液定时排出,以便排出杂质,并按要求调整化学试剂,清洗结束前,用高质量的凝结水水冲洗并排污,直到磷酸盐的含量小于2ppm,如果残留油脂仍然明显,则再重复清洗步骤。

53、氧化层去除

54、氧化皮通常用酸或螯合剂去除,此溶剂是受热的,并且在锅炉内停留或循环预定的时间,直到测试表明反应速度已经下降,在酸洗结束后,溶液的ph值须再增加,以促进钝化,或者是将酸溶液排出,再加入碱溶液循环,最后用清洁水循环冲洗,完成后放干净水,打开锅筒人孔门,冲洗人孔门垫圈密封面,更换新垫圈,所有内表面上的酸溶液必须完全除去,防止损坏,如果存在油和脂,会防碍氧化皮的去除,在酸洗前须进行碱洗。

55、冲洗和吹洗

56、对锅炉范围内的给水管道、减温水管道、过热器及其管道,在投入供水与供汽之前进行冲洗和吹洗,清除积留在管路系统内的残留物质,冲洗水量大于正常运行时的最大水量,当出水澄清、出口水质和入口水质相接近时为合格,过热器及其蒸汽管道吹洗时,保证系统各处吹管系数k>1.1,对低压系统采用较小的吹管系数,但最小不得低于1.0。

57、十二、安全阀调整

58、锅炉共8个安全阀,逐一进行调整,并且保证每个安全阀安全有效。

59、所述的受热面模块采用顶部吊装法。

60、所述的进入口膨胀节均为非金属膨胀节。

61、所述的水压试验用水使用除盐水、除氧水或者纯净的凝结水。

62、所述的冲洗水水质宜为除盐水或软化水。

63、与现有技术相比,本发明的有益效果是:

64、施工方法安全高效、安装步骤设计合理、有极强的可操作性、保证了安装质量和精度、大大缩短了工期,节约了工程成本,也为整套机组的提前启动创造了条件,有较好的社会效益。

本文地址:https://www.jishuxx.com/zhuanli/20240724/207928.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表