一种钢渣处理一体化湿法除尘超净排放装置及除尘方法与流程

- 国知局

- 2024-07-29 10:41:28

本发明涉及钢渣处理,具体涉及一种钢渣处理一体化湿法除尘超净排放装置及除尘方法。

背景技术:

1、每生产一吨钢约产生钢渣120~140kg,钢渣出渣温度超过1600℃,钢渣的处理首先需要将钢渣进行冷却破碎处理,以便于进行金属提纯等深加工利用。目前钢渣的预处理主要有热闷法、热泼法、滚筒法等生产工艺,这些工艺均需要采用水作为冷却介质,同时处理过程均产生大量的湿烟气,粉尘浓度往往高达2~5g/nm3。钢渣预处理后,往往采用破碎筛分磁选加工线处理,该过程亦产生大量的烟尘。当前我国钢铁企业十分重视环保工作,钢渣处理作为钢铁企业重要的环保生产单元,该区域的超净排放是钢铁企业实现超净排放的重点难点问题。

2、钢渣预处理过程往往采用喷淋塔等湿法处理,处理后烟气浓度往往为30~100mg/nm3,远不能达到10mg/nm3的超净排放要求。针对钢渣预处理后破碎筛分磁选加工线的系统除尘,曾有企业采用干法布袋除尘器就行除尘,但往往因钢渣中含有水分导致布袋被湿烟粘结糊死,无法正常除尘作业。为解决钢渣处理的超净排放难题,国内企业曾采用喷淋塔进行喷淋打水、脱水塔进行脱水以及湿式电除尘器进行终端除尘,即三种设备进行串联系统除尘。但上述工艺存在系统占地面积大,投资高,运行成本高等问题。总结可知,针对钢渣处理应采用湿法除尘技术,但如何经济有效的实现超净排放一直是困扰该行业的重点难题。

技术实现思路

1、技术目的:针对上述现有钢渣处理系统存在的不足,本发明公开了一种钢渣处理一体化湿法除尘超净排放装置及除尘方法。

2、技术方案:为实现上述技术目的,本发明采用了如下技术方案:

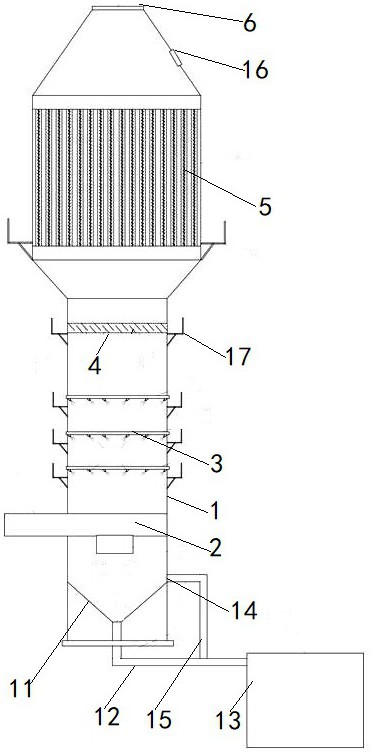

3、一种钢渣处理一体化湿法除尘超净排放装置,包括中空的烟气处理塔体,在烟气处理塔体内沿高度方向自下向上依次设置进气管、多级喷洗器、脱水机构和湿电除尘器,湿电除尘器的顶部设置出气口;所述多级喷洗器沿烟气处理塔体的高度方向等间隔排布,每级喷洗器均包括若干喷头,所述喷头沿对应喷洗器设置位置的圆周方向均匀分布,多级喷洗器的喷头在圆周方向上相互错开设置。

4、优选地,本发明的喷头在烟气处理塔体内向下倾斜设置,喷头与烟气处理塔体内壁夹角为30~70°。

5、优选地,本发明的脱水机构包括脱水环和脱水板,所述脱水环设有用于安装脱水板的环形腔,脱水板固定在环形腔内,在脱水板与环形腔之间形成用于烟气通过的脱水通道。

6、优选地,本发明的脱水板分上下两层设置在脱水环内,分别记为上层脱水板和下层脱水板,上层脱水板和下层脱水板沿脱水环的圆周方向相互错位设置,在环形腔内形成的脱水通道为折线型通道。

7、优选地,本发明的上层脱水板和下层脱水板均沿脱水环内壁倾斜设置,上层脱水板端部向下倾斜,下层脱水板向上倾斜。

8、优选地,本发明的上层脱水板、下层脱水板与脱水环内壁的夹角为30~60°。

9、优选地,本发明的环形腔的宽度为脱水环安装位置对应的烟气处理塔体直径的8%~16%。

10、优选地,本发明的烟气处理塔体在进气管的下部设置蓄水槽,蓄水槽通过排水管与设置在烟气处理塔体外部的回水井连通,烟气处理塔体在蓄水槽上沿设置溢水口,溢水口通过溢水管路与排水管连通。

11、优选地,本发明的湿电除尘器与出气口之间采用锥体结构,在锥体结构外侧壁板上设置防爆膜。

12、本发明还公开一种基于上述装置的钢渣处理除尘方法,钢渣生产过程产生的烟气从进气管进入烟气处理塔体内,烟气自下向上流动,上升至多级喷洗器时,喷头对烟气进行喷淋洗涤处理,进行粗除尘;烟气继续上升至脱水机构,通过脱水机构的脱水板进行脱水,再由湿电除尘器进行除尘脱水,最后从出气口排出;喷淋和脱水产生的污水汇入烟气处理塔体底部的蓄水槽内,再通过排水管进入回水井内。

13、有益效果:本发明所公开的一种钢渣处理一体化湿法除尘超净排放装置及除尘方法具有如下有益效果:

14、1、本发明研发了三位一体的湿法除尘系统取代了传统湿法及布袋除尘装备,具有处理效率高,占地面积小,处理成本低,环境排放低等优点,显著降低了企业除尘投入和成本消耗。

15、2、本发明设置多级喷洗器进行烟气的粗除尘处理,多级喷洗器的喷头在圆周方向上相互错开,可以覆盖更大的喷淋面积,提高喷淋除尘的均匀性,保证烟气处理的效果。

16、3、本发明的喷头与烟气处理塔体的内壁倾斜设置,并且每级喷洗器之间的间距按照喷头的倾斜角度以及烟气处理塔体的内径进行设置,保证下一级喷洗器不会落在上一级喷洗器的喷淋水覆盖范围内,以充分保证除尘效果。

17、4、本发明脱水机构采用脱水环和脱水板,利用脱水板在环形腔内形成的通道结构实现对烟气内的粉尘及喷淋水汽的去除,并且通过控制环形通道相对于脱水环安装位置对应的烟气处理塔体的直径比例,对流通的烟气流速进行控制,以保证脱水效果。

18、5、本发明的脱水板采用倾斜设置的双层结构,并且相互错位布置,使得烟气在流经脱水机构时,粉尘等会受到脱水板的阻挡从而顺着脱水板的板面向下流动,实现脱水和除尘。

技术特征:1.一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,包括中空的烟气处理塔体(1),在烟气处理塔体(1)内沿高度方向自下向上依次设置进气管(2)、多级喷洗器(3)、脱水机构(4)和湿电除尘器(5),湿电除尘器(5)的顶部设置出气口(6);所述多级喷洗器(3)沿烟气处理塔体(1)的高度方向等间隔排布,每级喷洗器均包括若干喷头(7),所述喷头(7)沿对应喷洗器设置位置的圆周方向均匀分布,多级喷洗器(3)的喷头(7)在圆周方向上相互错开设置。

2.根据权利要求1所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述喷头(7)在烟气处理塔体(1)内向下倾斜设置,喷头(7)与烟气处理塔体(1)内壁夹角为30~70°。

3.根据权利要求1所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述脱水机构(4)包括脱水环(8)和脱水板(9),所述脱水环(8)设有用于安装脱水板(9)的环形腔(10),脱水板(9)固定在环形腔(10)内,在脱水板(9)与环形腔(10)之间形成用于烟气通过的脱水通道。

4.根据权利要求3所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述脱水板(9)分上下两层设置在脱水环(8)内,分别记为上层脱水板和下层脱水板,上层脱水板和下层脱水板沿脱水环(8)的圆周方向相互错位设置,在环形腔(10)内形成的脱水通道为折线型通道。

5.根据权利要求4所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述上层脱水板和下层脱水板均沿脱水环(8)内壁倾斜设置,上层脱水板端部向下倾斜,下层脱水板向上倾斜。

6.根据权利要求5所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述上层脱水板、下层脱水板与脱水环(8)内壁的夹角为30~60°。

7.根据权利要求3所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述环形腔(10)的宽度为脱水环(8)安装位置对应的烟气处理塔体(1)直径的8%~16%。

8.根据权利要求1所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述烟气处理塔体(1)在进气管(2)的下部设置蓄水槽(11),蓄水槽(11)通过排水管(12)与设置在烟气处理塔体(1)外部的回水井(13)连通,烟气处理塔体(1)在蓄水槽(11)上沿设置溢水口(14),溢水口(14)通过溢水管路(15)与排水管(12)连通。

9.根据权利要求1所述的一种钢渣处理一体化湿法除尘超净排放装置,其特征在于,所述湿电除尘器(5)与出气口(6)之间采用锥体结构,在锥体结构外侧壁板上设置防爆膜(16)。

10.一种钢渣处理除尘方法,使用权利要求1-9任一项所述的钢渣处理一体化湿法除尘超净排放装置,其特征在于,钢渣生产过程产生的烟气从进气管进入烟气处理塔体内,烟气自下向上流动,上升至多级喷洗器时,喷头对烟气进行喷淋洗涤处理,进行粗除尘;烟气继续上升至脱水机构,通过脱水机构的脱水板进行脱水,再由湿电除尘器进行除尘脱水,最后从出气口排出;喷淋和脱水产生的污水汇入烟气处理塔体底部的蓄水槽内,再通过排水管进入回水井内。

技术总结本发明公开了一种钢渣处理一体化湿法除尘超净排放装置及除尘方法,湿法除尘超净排放装置包括中空的烟气处理塔体,在烟气处理塔体内沿高度方向自下向上依次设置进气管、多级喷洗器、脱水机构和湿电除尘器,湿电除尘器的顶部设置出气口;所述多级喷洗器沿烟气处理塔体的高度方向等间隔排布,每级喷洗器均包括若干喷头,所述喷头沿对应喷洗器设置位置的圆周方向均匀分布,多级喷洗器的喷头在圆周方向上相互错开设置;本发明采用三位一体的湿法除尘系统取代了传统湿法及布袋除尘装备,具有处理效率高,占地面积小,处理成本低,环境排放低等优点,显著降低了企业除尘投入和成本消耗。技术研发人员:吴龙,张旭,钟长发,李瑞丽受保护的技术使用者:大峘集团有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240725/133157.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。