一种含次生铜的铅锌矿的浮选方法

- 国知局

- 2024-07-29 10:47:05

本发明涉及选矿,具体涉及一种含次生铜的铅锌矿的浮选方法。

背景技术:

1、含微细粒次生铜的铅锌矿,次生铜呈细小的固溶体被包裹在闪锌矿中,次生铜和闪锌矿很难充分解离,方铅矿与次生铜等铜矿物可浮性相近,铅锌分离时夹杂着次生铜的闪锌矿同方铅矿一起上浮,抑制闪锌矿就是抑制次生铜,但抑制次生铜的药剂通常先抑制方铅矿,导致浮选分离铅锌的难度大;矿石中的方铅矿、闪锌矿已被夹杂的细粒铜矿物活化,很难用常规的铅抑制剂和锌抑制剂抑制分离,浮选分离出单一铅精矿和单一锌精矿难度大,铅精矿中锌含量难以降低,尾矿中铅含量高导致铅损失大。

2、磁选机可以分选的矿物一般都是磁性矿物,比如:磁铁矿,褐铁矿,赤铁矿,锰菱铁矿等,也可以通过磁选回收非磁性矿物中的铁。磁选过程是在磁场中,借助磁力与机械力对矿粒的作用而实现分选的。在磁场的作用,磁性矿粒发生磁聚而形成“磁团”或“磁链”,“磁团”或“磁链”在矿浆中受磁力作用,向磁极运动,而被吸附在圆筒上。由于磁极的极性沿圆筒旋转方向是交替排列的,并且在工作时固定不动,“磁团”或“磁链”在随圆筒旋转时,由于磁极交替而产生磁搅拌现象,被夹杂在“磁团”或“磁链”中的脉石等非磁性矿物在脉冲的作用下脱落,最终被吸在圆筒表面的“磁团”或“磁链”即是精矿。非磁性或弱磁性矿物被留在矿浆中随矿浆排出槽外,即是尾矿。

3、例如现有技术cn201510659973.0公开了一种富含磁黄铁矿和黄铁矿的铜硫矿选矿方法,依次由以下步骤组成:原矿破碎、磨矿;磁选获得磁黄铁矿精矿和磁黄铁矿尾矿;磁黄铁矿尾矿经梯度磁选获得铜磁选精矿和铜磁选尾矿;铜磁选尾矿经铜浮选获得铜中矿和铜粗选尾矿;铜磁选精矿与铜中矿合并进行铜精选分离,获得铜精矿和铜精选尾矿;铜粗选尾矿进行硫浮选,获得硫精矿和硫浮选尾矿;铜精选尾矿和硫浮选尾矿合并后自然沉降,得到尾矿水和尾矿,尾矿水返回作原矿磨矿和各步骤的用水。该发明的铜硫矿选矿方法操作简单、药剂用量少、成本较低,有利于提高铜硫矿的选矿指标,适用于cu≥0.10%的富含磁黄铁矿和黄铁矿的铜硫矿选矿。

4、再如现有技术cn201510973274.3公开了一种铅锌尾矿焙烧磁选处理工艺:包括以下步骤:(1)尾矿脱硫:对铅锌尾矿进行氧化焙烧脱硫;(2)配料造球:在脱硫后的铅锌尾矿中添加煤粉,混合均匀后,在圆盘造球机上造球;(3)磁化焙烧:将步骤(2)制得的球团进行磁化焙烧;(4)磁选:将步骤(3)得到的磁化焙烧渣在湿磨机上磨细,然后将磨细后的浆料经过两段磁选,得到磁选精矿、磁选中矿和磁选尾矿;(5)将磁选中矿返回步骤(2)的配料中;对磁选尾矿进行稀贵金属回收;将磁选精矿烘干得到铁精矿成品。该处理工艺主要就是通过磁选回收铁精矿。

5、但对于非磁性或弱磁性的次生铜的铅锌矿,则没有利用磁选来回收浮选尾矿中的铅锌矿物。

技术实现思路

1、本发明的目的在于提供一种含次生铜的铅锌矿的浮选方法。

2、为了解决上述技术问题,本发明的技术方案如下:

3、一种含次生铜的铅锌矿的浮选方法,包括以下步骤:

4、s1、向含次生铜的铅锌矿加入调整剂后磨矿,得到矿浆;

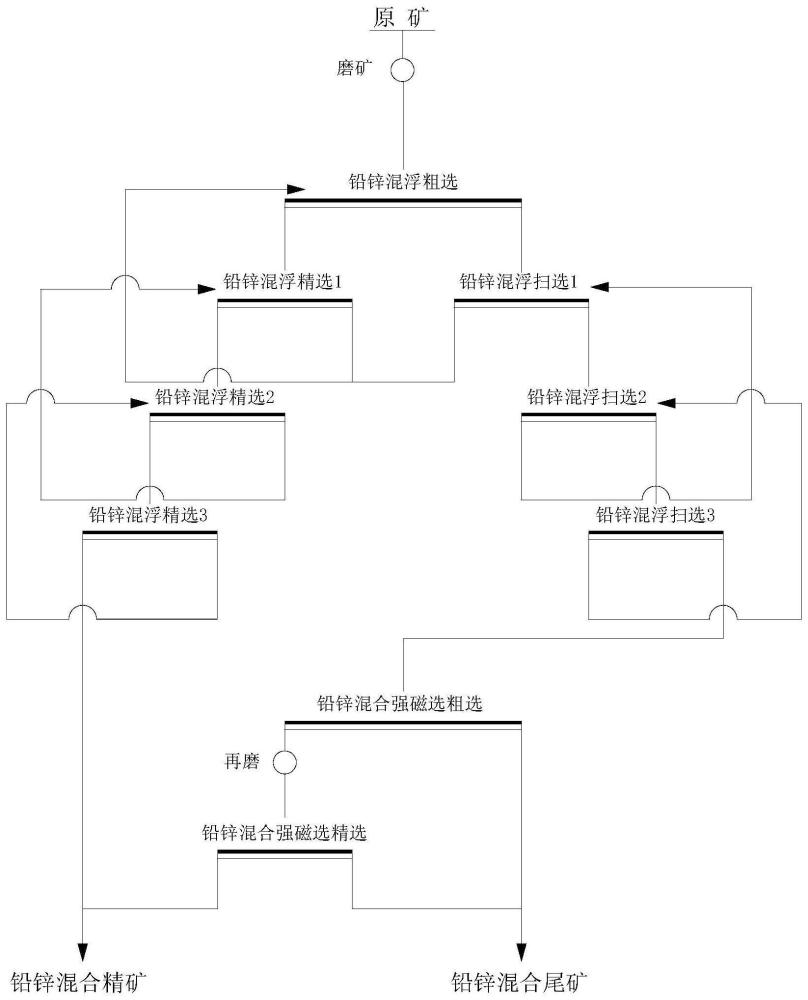

5、s2、在矿浆中加入捕获剂进行粗选;得到粗选精矿和粗选尾矿;所述粗选精矿进行精选;所述粗选尾矿进行扫选,得到扫选中矿和扫选尾矿;

6、s3、将扫选尾矿进行强磁粗选,得到磁选精矿;磁选精矿与浮选精矿混合后外售;

7、所述含次生铜的铅锌矿含有:pb 4~7%、zn 4~7%、次生铜0.2~0.5%、fe 6~8%。

8、所述含次生铜的铅锌矿中可供选矿回收的主要元素是pb和zn。铅主要以硫化铅为主,硫化铅占铅化物的80~90%;锌主要以硫化锌为主,硫化锌占锌化物的75~90%;铜主要是以硫化铜为主,原生硫化铜和次生硫化铜总和占铜化物的90%以上。矿物中基本不含铁。部分矿物中还含有银,银的物相结果显示,银以硫化银为主,硫化银占银化物的50~70%,其次是单质银,占比为20~50%,剩余为氧化银和难溶矿物中包裹的银。

9、在其中一个优选的实施例中,所述有用矿物呈粗大的集合体形式存在,次生铜呈胶状沉积的细分散状态存在于铅锌矿石中,呈微细粒嵌布于脉石矿物中,其粒径为1-20μm。

10、含微细粒次生铜的铅锌矿,次生铜呈细小的固溶体被包裹在闪锌矿中,次生铜和闪锌矿很难充分解离,方铅矿与次生铜等铜矿物可浮性相近,铅锌分离时夹杂着次生铜的闪锌矿同方铅矿一起上浮,抑制闪锌矿就是抑制次生铜,但抑制次生铜的药剂通常先抑制方铅矿,导致浮选分离铅锌的难度大;矿石中的方铅矿、闪锌矿已被夹杂的细粒铜矿物活化,很难用常规的铅抑制剂和锌抑制剂抑制分离,浮选分离出单一铅精矿和单一锌精矿难度大,铅精矿中锌含量难以降低,尾矿中铅含量高导致铅损失大。但本发明通过多次试验后发现,经过扫选后的尾矿中富集的次生铜嵌布于铅锌精矿中,导致扫选后的尾矿具有弱磁性,在磁选场中,工作体积中任何一个颗粒经受同在任何其他位置的颗粒所受到的同等的力,使微细粒弱磁性颗粒可以得到有效的回收,获得铅锌混合精矿,通过成本较低、工艺过程简单的磁选实现从铅锌氧硫混合矿尾矿中回收铅锌的方法。

11、而次生铜的磁性影响因素之一就是粒径。当次生铜粒径小于1μm分布在方铅矿和闪锌矿的交界处,或当次生铜粒径大于20μm,产出于脉石中,都会导致铅锌氧硫混合矿不具有磁性,无法采用磁选分离。

12、次生铜的磁性影响因素之二就是含量。次生铜含量在0.2~0.5%之间,经过粗选、精选、扫选之后能够使含次生铜的铅锌精矿具有弱磁性。而微细粒次生铜含量过高或者过低,都会导致铅锌精矿不具有磁性,无法采用磁选分离。次生铜含量过低时,在矿石中分布稀疏,导致不具有磁性;次生铜含量过高时,磨浮过程溶解出大量铜离子,活化了大量的闪锌矿,导致精矿中杂质过多。

13、在其中一个优选的实施例中,所述调整剂为硫酸铜、硫化钠的混合。

14、在其中一个优选的实施例中,所述硫酸铜的添加量为100~400g/t;硫化钠的添加量为80~120g/t。

15、在其中一个优选的实施例中,磨矿后矿浆中细度为-74um含量小于75%。

16、在其中一个优选的实施例中,所述粗选包括:向矿浆中依次加入捕收剂、起泡剂并混合,进行铅锌混合粗选,得到粗选精矿和粗选尾矿。

17、在其中一个优选的实施例中,所述捕收剂为丁基黄药、戊基黄药或丁铵黑药中的一种或多种,所述捕收剂的添加量为40~200g/t。

18、在其中一个优选的实施例中,所述起泡剂为松醇油,所述松醇油的添加量为15~25g/t。

19、在其中一个优选的实施例中,所述精选包括:向所述粗选精矿进行三次铅锌混合精选,得到精选精矿(高品位混合精矿)和精选中矿;精选精矿(高品位混合精矿)送外售,精选中矿依次返回前一作业。

20、在其中一个优选的实施例中,所述扫选包括:向粗选尾矿中加入捕收剂和起泡剂,进行铅锌混合扫选,得到扫选中矿和扫选尾矿。

21、在其中一个优选的实施例中,所述扫选中矿返回前一作业。

22、在其中一个优选的实施例中,所述捕收剂为丁基黄药、戊基黄药或丁铵黑药中的一种或几种;所述捕收剂的添加量为0~100g/t;所述起泡剂为松醇油,所述松醇油的添加量为0~5g/t。

23、在其中一个优选的实施例中,所述扫选包括:向粗选尾矿中加入25-100g/t的丁基黄药、2.5-10g/t的丁铵黑药和0-5g/t的松醇油,进行铅锌混合扫选ⅰ,得到第一扫选中矿和第一扫选尾矿;向第一扫选尾矿中加入40-50g/t的丁基黄药、0-5g/t的丁铵黑药和0-5g/t的松醇油并混合,进行铅锌混合扫选ⅱ,得到第二扫选中矿和第二扫选尾矿;向第二扫选尾矿中加入20-25g/t的丁基黄药和0-2.5g/t的丁铵黑药和0-2g/t的松醇油,进行铅锌混合扫选ⅲ,得到第三扫选中矿和第三扫选尾矿。

24、在其中一个优选的实施例中,所述步骤s3中将扫选尾矿进行多次强磁选。

25、在其中一个优选的实施例中,所述强磁选包括:将扫选尾矿进行铅锌混合强磁粗选选1,磁场强度大于1.2t,脉动18~25hz,得到强磁粗选精矿和强磁选尾矿1;

26、将强磁选粗精矿进行再磨,再磨后进行铅锌混合强磁精选,磁场强度小于0.7t,脉动8~15hz,得到低品位混合精矿和强磁选尾矿2。

27、在其中一个优选的实施例中,再磨后的强磁选精矿中细度为-74um的颗粒含量大于92%。

28、在其中一个优选的实施例中,磁选设备为高梯度磁选机,磁介质为钢棒、钢网或钢毛。

29、为了保证良好的磁选分选效果,使脉动充分发挥作用,维持浆体液面高度至关重要,该机的液位调节可通过非磁性产物斗下部阀门、给料量或漂洗水量来实现。

30、本发明的有益效果在于:

31、本发明突破了铅锌矿不能用磁选分离的技术壁垒。通过多次重复试验后发现,在本发明的含有特定粒径和含量的微细粒次生铜嵌布的铅锌矿经过前端的粗选、扫选后,得到的尾矿可以通过强磁选进行分离,实现了对微细粒次生铜嵌布的铅锌矿金属资源的回收,提高了铅、锌回收率,降低浮选分离单金属精矿的成本,降低了分离难度,节省了大量的人力和物力。通过本发明的选矿工艺,可以使某些微细粒次生铜嵌布的铅锌矿物得到回收利用,提高铅锌混合精矿的销售品质,不仅有利于节省资源,而且对于缓解我国矿产资源的紧张局面具有重要意义。

本文地址:https://www.jishuxx.com/zhuanli/20240725/133375.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表