一种基于多段变压控温反应的加氢装置的制作方法

- 国知局

- 2024-07-29 11:58:21

本技术属于有机物加氢,具体的说,涉及一种基于多段变压控温反应的加氢装置。

背景技术:

1、氢能因具备零污染、零碳排放等诸多优势,被称为21世纪“终极环保能源”,但氢气因其能量密度高、重量轻、易失散、易与很多物质发生化学反应等特点,在存储方面面临诸多挑战。

2、目前常见的储氢技术有物理储氢和有机液体储氢。有机液体储氢是指将氢气加载在特定有机液体上,在使用时将氢脱出,有机液体储氢具有以下特点:1.反应过程可逆,储氢密度高;2.氢载体储运安全方便,适合长距离运输;3.可利用先有汽油输送管道、加油站等基础设施。因而有机液体储氢更具有前瞻性。但有机液体加氢存在以下技术难点:

3、1.加氢反应剧烈,放热量大,易造成超温。常用有机液体为多环有机化合物。而两个以上苯环的多环有机化合物有大于十二个加氢点位,点位多的有机物分子加氢反应剧烈,甚至剧烈到来不及移出反应放热,造成反应飞温。

4、2.加氢反应温度高,有机物降解,催化剂结焦。加氢反应温度难控制,温度普遍很高(450~500℃),有机物在加氢过程中就会断环降解。同时,催化剂在高温下,容易结焦分解,需要及时补充,这增加了运行成本。

5、3.反应器要求高,需兼顾传热、传质和时间控制性能特点。加氢反应是放热反应,需要快速及时传导出反应热量。需要控制有机液体的流速以及加氢反应的时间,确保加氢反应充分,有机液体储存氢容量大。对操作稳定性的挑战大。

技术实现思路

1、为了克服背景技术中存在的问题,本实用新型提供了一种基于多段变压控温反应的加氢装置,根据加氢反应不同阶段的反应情况,通过设置三段反应器,使加氢反应在三段反应器内分阶段进行,有效降低了加氢反应温度过高造成的催化剂结焦、有机物降解、反应飞温的发生,且能得到更高的氢气加载率。

2、为实现上述目的,本实用新型是通过如下技术方案实现的:

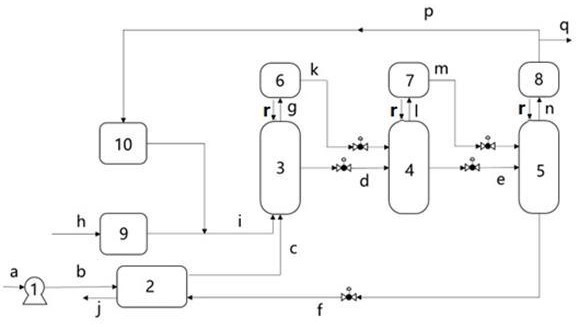

3、所述的基于多段变压控温反应的加氢装置包括有机液体进料泵、新鲜氢气压缩机、循环氢气压缩机、一段反应器、一段气液分离器、二段反应器、二段气液分离器、三段反应器和三段气液分离器;

4、一段反应器和一段气液分离器之间、二段反应器和二段气液分离器之间、三段反应器和三段气液分离器之间分别连接有气相管道和液沫回流管;新鲜氢气压缩机的出口通过管道连通至一段反应器,一段气液分离器的氢气出口通过管道连通至二段反应器,二段气液分离器的氢气出口通过管道连通至三段反应器,三段气液分离器的氢气出口通过管道连通至循环氢气压缩机;有机液体进料泵的出口连通至一段反应器;一段反应器的液相出口通过管道连通至二段反应器,二段反应器的液相出口通过管道连通至三段反应器。

5、作为优选,有机液体进料泵与一段反应器之间串联有进料热交换器;三段反应器的液相通过管道输送至进料热交换器。

6、作为优选,所述的一段反应器为管式输送床三相反应器;二段反应器为板式等温反应器或管式等温反应器;三段反应器为固定床反应器。

7、作为优选,三段气液分离器的气相出口上设有弛放气排放管线,用于弛放气的排放,避免氢气中的杂质过度累积,影响加氢效率。

8、作为优选,所述循环氢气压缩机的出口连通至新鲜氢气压缩机与一段反应器之间的连接管上。

9、作为优选,所述的管式输送床三相反应器包括反应器和出液锥筒;所述反应器的下部设有内筒,内筒的下方设有氢气喷射器和液体分布器;反应器的塔顶开设有氢气出口;所述出液锥筒的上部与反应器通过插管连通,下端通过斜管连通至反应器的下部;插管的上端与反应器连通,下端插入出液锥筒内;内筒与反应器同心、固定在反应器内;内筒的外壁设有热交换盘管;反应器外设有换热夹套。

10、作为优选,所述的反应器内设有稳流板;所述稳流板为开设有通孔的板状结构,从中心至外周,通孔的密度逐渐减少、孔径逐渐增大;反应器上部设有除沫层;插管与反应器的连接位置位于稳流板和除沫层之间。

11、作为优选,所述内筒的下端设有外扩的钟形口,上端设有催化剂沉降通道挡圈。

12、作为优选,氢气喷射器设置在内筒的下方、喷口向上且与内筒同心布置;液体分布器包括环形管和设置在环形管上端面的喷嘴;环形管绕氢气喷射器外周与氢气喷射器同心设置。

13、本实用新型的有益效果:

14、本实用新型通过设置串联的一段反应器、二段反应器和三段反应器,使加氢反应分为三个阶段完成,使加氢反应分阶段进行,且不同阶段使用不同的反应器分别控制,使整个反应平稳进行,且加氢饱和率更高,有效降低了加氢反应温度过高造成的催化剂结焦、有机物降解、反应飞温的发生。

15、本实用新型设备结合流程的选用,有效实现了加氢反应的可控性,整个反应在120℃至280℃之间进行,并可实现反应温度按需进行控制,有效避免了催化剂焦化、飞温、有机物断链情况的发生。

技术特征:1.一种基于多段变压控温反应的加氢装置,其特征在于,包括有机液体进料泵(1)、新鲜氢气压缩机(9)、循环氢气压缩机(10)、一段反应器(3)、一段气液分离器(6)、二段反应器(4)、二段气液分离器(7)、三段反应器(5)和三段气液分离器(8);

2.根据权利要求1所述的基于多段变压控温反应的加氢装置,其特征在于,有机液体进料泵(1)与一段反应器(3)之间串联有进料热交换器(2);三段反应器(5)的液相通过管道输送至进料热交换器(2)。

3.根据权利要求1或2所述的基于多段变压控温反应的加氢装置,其特征在于,所述的一段反应器(3)为管式输送床三相反应器;二段反应器(4)为板式等温反应器或管式等温反应器;三段反应器(5)为固定床反应器。

4.根据权利要求1所述的基于多段变压控温反应的加氢装置,其特征在于,三段气液分离器(8)的气相出口上设有弛放气排放口。

5.根据权利要求2所述的基于多段变压控温反应的加氢装置,其特征在于,所述循环氢气压缩机(10)的出口连通至新鲜氢气压缩机(9)与一段反应器(3)之间的连接管上。

6.根据权利要求3所述的基于多段变压控温反应的加氢装置,其特征在于,所述的管式输送床三相反应器包括反应器(11)和出液锥筒(12);所述反应器(11)的下部设有内筒(13),内筒(13)的下方设有氢气喷射器(17)和液体分布器(18);反应器(11)的塔顶开设有氢气出口(16);所述出液锥筒(12)的上部与反应器(11)通过插管(21)连通,下端通过斜管(22)连通至反应器(11)的下部;插管(21)的上端与反应器(11)连通,下端插入出液锥筒(12)内;内筒(13)与反应器(11)同心、固定在反应器(11)内;内筒(13)的外壁设有热交换盘管(14);反应器(11)外设有换热夹套(15)。

7.根据权利要求6所述的基于多段变压控温反应的加氢装置,其特征在于,所述的反应器(11)内设有稳流板(26);所述稳流板(26)为开设有通孔(27)的板状结构,从中心至外周,通孔(27)的密度逐渐减少、孔径逐渐增大;反应器(11)上部设有除沫层(28);插管(21)与反应器(11)的连接位置位于稳流板(26)和除沫层(28)之间。

8.根据权利要求7所述的基于多段变压控温反应的加氢装置,其特征在于,所述内筒(13)的下端设有外扩的钟形口(24),上端设有催化剂沉降通道挡圈(25)。

9.根据权利要求6或7所述的基于多段变压控温反应的加氢装置,其特征在于,氢气喷射器(17)设置在内筒(13)的下方、喷口向上且与内筒(13)同心布置;液体分布器(18)包括环形管(19)和设置在环形管(19)上端面的喷嘴(20);环形管(19)绕氢气喷射器(17)外周与氢气喷射器(17)同心设置。

技术总结本技术涉及一种基于多段变压控温反应的加氢装置,属于有机物加氢技术领域,包括有机液体输送泵、新鲜氢气压缩机、循环氢气压缩机以及分别设有气液分离器的一段反应器、二段反应器和三段气液分离器;新鲜氢气压缩机的出口连通至一段反应器,一段气液分离器连通至二段反应器,二段气液分离器连通至三段反应器,三段气液分离器连通至循环氢气压缩机;有机液体进料泵连通至一段反应器;一段反应器的液相出口连通至二段反应器,二段反应器的液相出口连通至三段反应器;本技术通过设置三段反应器,使加氢反应在三段反应器内分阶段进行,有效降低了加氢反应温度过高造成的催化剂结焦、有机物降解、反应飞温的发生,且能得到更高的加氢饱和率。技术研发人员:许涵璐,陈明明,孙素华受保护的技术使用者:许涵璐技术研发日:20231204技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/138335.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表