一种八氟环丁烷纯化设备的制作方法

- 国知局

- 2024-07-29 12:04:26

本技术涉及一种八氟环丁烷纯化设备。

背景技术:

1、目前,在生产半导体设备的方法中,进行气体蚀刻,以便部分除去薄膜材料,从而形成能构成半导体电路的电路图案。同时,用清洁气体除去沉积物,以除去在薄膜形成期间沉积在反应器内侧的薄膜原料。常用于半导体设备生产工艺的蚀刻或清洁气体之一是八氟环丁烷。

2、在八氟环丁烷制备过程中碳-碳键的断裂会导致大量碎片的产生,因此八氟环丁烷粗品气中会有含c、f、cl、h等元素的碳氟有机物,这些杂质在集成电路的刻蚀和清洗中,会导致集成电路高缺陷率,影响电子产品性能和成品率,现阶段八氟环丁烷的纯化技术主要有精馏技术、吸附分离技术、化学转化法、膜分离技术。

3、例如,中国专利cn105777483a公开了一种高纯度八氟环丁烷的纯化方法,两个精馏塔串联,先采用氮气对纯化系统进行吹扫,吹扫后对所述纯化系统进行抽真空。然后初始料进入脱轻精馏塔,当塔内参数达指标后,打开脱轻精馏塔的气相排放阀门。当脱轻精馏塔的塔内液位到达65%~85%时,打开脱轻精馏塔液相排放阀门,脱轻精馏塔液相进入脱重精馏塔,当脱重精馏塔的塔内参数达指标后收集、灌装,产品纯度可达99.9%。

4、中国专利cn1292773a公开了一种纯化含有卤代杂质的八氟环丁烷,包括从卤代杂质分离八氟环丁烷的共沸精馏法,和通过使用选自醚类、酮类、醇类、烃类和氢氯化碳的夹带剂从卤代杂质中分离八氟环丁烷的萃取精馏法。

5、中国专利cn1455699a公开了一种吸附剂的生产方法,该吸附剂用于纯化八氟丙烷、八氟环丁烷等全氟烷烃。该吸附剂能有效吸附八氟环丁烷中的六氟丙烯、一氯五氟乙烷、七氟丙烷等杂质,吸附剂制备步骤如下:1.将原炭用酸洗涤,然后用水洗涤;2.将原炭脱氧和/或脱水;3.原炭在温度500~700℃下再碳化;4.原炭在温度700~900℃下在包含惰性气体、二氧化碳和水蒸气的混合气体流中活化。将含不纯物的粗八氟环丁烷与吸附剂接触,来获得高纯度的八氟环丁烷。

6、现有萃取精馏法设备费用较为昂贵,程序繁杂,需要较高的技术人才,不适用于规模化生产。而单一的吸附法对于物理性质及结构相似的杂质如氟碳烯烃类,又难以脱除。

技术实现思路

1、本实用新型的目的是提供一种八氟环丁烷纯化设备,将八氟环丁烷中的杂质分离出来,实现八氟环丁烷的纯化,操作相对简单,成本较低。

2、为达到上述目的,本实用新型采用的技术方案是:

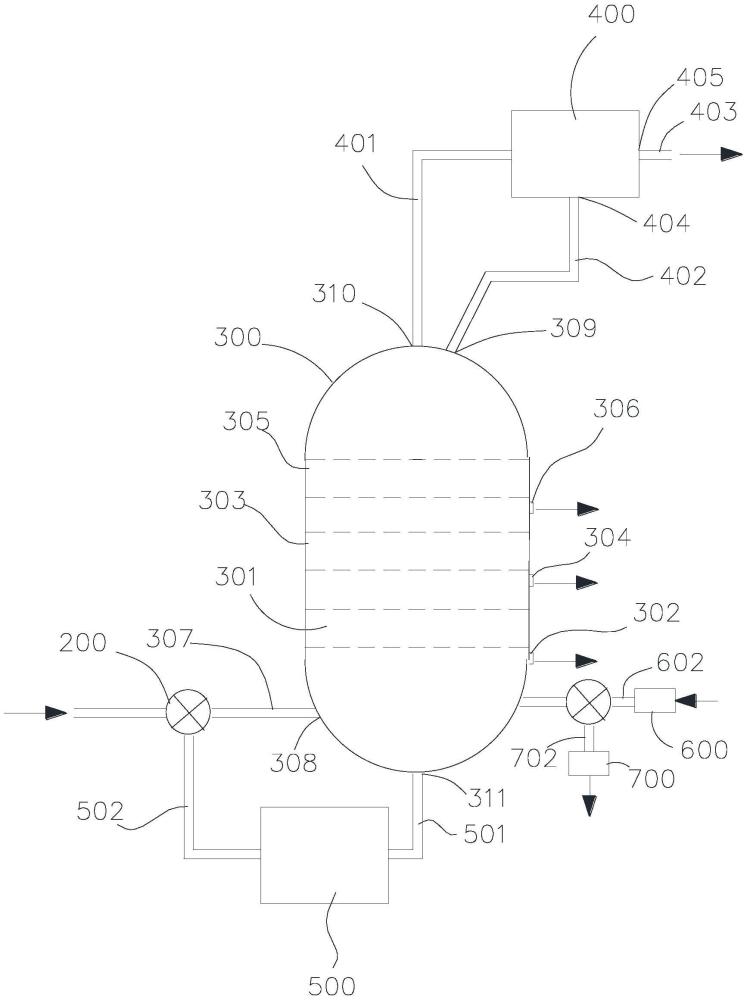

3、一种八氟环丁烷纯化设备,包括:

4、精馏塔,所述的精馏塔具有第一进料口、第二进料口、第一出料口、第二出料口、杂质排出口,所述的第一进料口用于与八氟环丁烷供应单元连通;所述的精馏塔内设置有填料层,所述的填料层用于将输入所述的精馏塔内的八氟环丁烷原料中的杂质吸附分离,精馏塔上开设有杂质排出口,杂质可通过杂质排出口排出;

5、冷凝器,所述的冷凝器具有进口、第一出口、第二出口,所述的冷凝器的进口与所述的精馏塔的第一出料口连通,所述的冷凝器用于冷凝经所述的精馏塔的第一出料口流出的原料,所述的冷凝器的第一出口与所述的精馏塔的第二进料口连通以供冷凝后的一部分液体导回所述的精馏塔,所述的冷凝器的第二出口用于供冷凝后的另一部分液体排出;

6、再沸器,所述的再沸器的进口与所述的精馏塔的第二出料口连通,所述的再沸器的出口与所述的精馏塔连通,所述的再沸器用于将经所述的精馏塔第二出料口排出的液体汽化成气体并导回所述的精馏塔内;

7、吹扫装置,所述的吹扫装置与所述的精馏塔连通,用于向所述的精馏塔通入氮气或惰性气体;

8、真空装置,所述的真空装置与所述的精馏塔连通,用于对所述的精馏塔进行抽真空,以将所述的精馏塔内部的氮气与杂质气体排出。

9、根据本实用新型的一些实施方面,所述的精馏塔内设置有多个填料层,多个所述的填料层沿所述的精馏塔的上下方向分布,实现对精馏塔内八氟环丁烷原料的多层分馏,提高对八氟环丁烷纯化精度;填料层的数量、填料层的材质、填料层的厚度及相邻两个填料层之间的间距,可视实际使用设置。

10、根据本实用新型的一些实施方面,所述的填料层包括由下向上顺序设置的第一填料层、第二填料层、第三填料层,所述的第一填料层选用陶瓷材料,所述的第二填料层选用金属材料,所述的第三填料层选用树脂材料,所述的第一填料层选用陶瓷材料,提高对八氟环丁烷纯化精度。

11、根据本实用新型的一些实施方面,所述的第一填料层采用氧化铝陶瓷和\或氮化硅陶瓷,氧化铝陶瓷、氮化硅陶瓷可呈球状;和\或所述的第二填料层采用不锈钢、铜或镍;和\或所述的第三填料层采用聚碳酸酯、聚二甲基硅氧烷或醋酸纤维素。

12、根据本实用新型的一些实施方面,相邻两个所述的填料层之间保持间隙,所述的杂质排出口设置多个,多个所述的杂质排出口沿精馏塔的高度方向顺序分布,所述的精馏塔上对应每个所述的填料层并与所述的填料层相邻的位置开设有所述的杂质排出口,即一个填料层可对应一个杂质排出口,杂质可通过杂质排出口排出。

13、根据本实用新型的一些实施方面,所述的精馏塔的杂质排出口的高度高于所述的精馏塔的第二出料口的高度,不影响供冷凝后的液体从所述的精馏塔进入再沸器。

14、根据本实用新型的一些实施方面,所述的精馏塔的第一进料口与八氟环丁烷供应单元之间通过进料管道连通。所述的再沸器的出口与所述的进料管道之间通过再生气体管道连通,所述的再生气体管道上设置有阀门,该阀门用于控制再生气体管道的通断,便于控制经过再沸器气化后的气相八氟环丁烷进入精馏塔的容量、速率。

15、根据本实用新型的一些实施方面,所述的精馏塔的第一出料口、第二进料口均位于所述的精馏塔的顶部,所述的精馏塔的第一进料口、第二出料口均位于所述的精馏塔的底部,所述的精馏塔的杂质排出口位于所述的精馏塔的侧部。

16、根据本实用新型的一些实施方面,所述的设备还包括加热器,所述的加热器用于对氮气或惰性气体加热,在八氟环丁烷原料通入精馏塔之前,将加热后的气体通入所述的精馏塔,再对所述的精馏塔内抽真空至一定压力,使得所述的精馏塔在一定时间内保持真空和温度,以去除所述的精馏塔水分和其他杂质。

17、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

18、本实用新型提供的八氟环丁烷纯化设备,被设置为首先使气相八氟环丁烷原料进入精馏塔内通过填料层进行精馏,精馏后的气相八氟环丁烷自精馏塔顶部排出并经由冷凝器作用而形成液相八氟环丁烷,一部分液相八氟环丁烷导回精馏塔内,并由精馏塔顶部向下流动与精馏塔内向上升的气相八氟环丁烷进行组分转移;精馏塔内液相八氟环丁烷再经由再沸器作用转变成气相并导入精馏塔内部再进行精馏,实现八氟环丁烷的纯化;通过吹扫装置将氮气输入精馏塔内,随后真空装置再以抽真空的手段将精馏塔内部的氮气与杂质气体排出,降低杂质对八氟环丁烷产品纯化的影响;操作相对简单,成本较低。

技术特征:1.一种八氟环丁烷纯化设备,其特征在于,包括:

2.根据权利要求1所述的八氟环丁烷纯化设备,其特征在于,所述的填料层包括由下向上顺序设置的第一填料层、第二填料层、第三填料层,所述的第一填料层选用陶瓷材料,所述的第二填料层选用金属材料,所述的第三填料层选用树脂材料。

3.根据权利要求2所述的八氟环丁烷纯化设备,其特征在于,所述的第一填料层采用氧化铝陶瓷和\或氮化硅陶瓷。

4.根据权利要求2所述的八氟环丁烷纯化设备,其特征在于,所述的第二填料层采用不锈钢、铜或镍。

5.根据权利要求2所述的八氟环丁烷纯化设备,其特征在于,所述的第三填料层采用聚碳酸酯、聚二甲基硅氧烷或醋酸纤维素。

6.根据权利要求1所述的八氟环丁烷纯化设备,其特征在于,所述的精馏塔内设置有多个填料层,所述的杂质排出口设置有多个,所述的精馏塔上与每个所述的填料层相邻的位置开设有所述的杂质排出口。

7.根据权利要求1所述的八氟环丁烷纯化设备,其特征在于,所述的精馏塔的第一出料口、第二进料口均位于所述的精馏塔的顶部,所述的精馏塔的第一进料口、第二出料口均位于所述的精馏塔的底部,所述的精馏塔的杂质排出口位于所述的精馏塔的侧部。

8.根据权利要求1所述的八氟环丁烷纯化设备,其特征在于,所述的精馏塔的第一进料口与八氟环丁烷供应单元之间通过进料管道连通;所述的再沸器的出口与所述的进料管道之间通过再生气体管道连通,所述的再生气体管道上设置有阀门。

9.根据权利要求1至8任意一项所述的八氟环丁烷纯化设备,其特征在于,所述的设备还包括干燥吸附塔,所述的干燥吸附塔与所述的冷凝器的第二出口连通,所述的干燥吸附塔内设置有分子筛。

10.根据权利要求9所述的八氟环丁烷纯化设备,其特征在于,所述的设备还包括收集容器,所述的收集容器与所述的干燥吸附塔连通。

技术总结本技术涉及一种八氟环丁烷纯化设备,包括精馏塔、冷凝器、再沸器、吹扫装置、真空装置,精馏塔具有第一进料口、第二进料口、第一出料口、第二出料口、杂质排出口,第一进料口用于与八氟环丁烷供应单元连通,精馏塔内设置有至少一个填料层;冷凝器具有进口、第一出口、第二出口,冷凝器的进口与精馏塔的第一出料口连通,冷凝器的第一出口与精馏塔的第二进料口连通;再沸器的进口与精馏塔第二出料口连通,再沸器出口与精馏塔连通;吹扫装置与精馏塔连通用于向精馏塔通入氮气;真空装置与精馏塔连通用于对精馏塔进行抽真空。本技术提供的八氟环丁烷纯化设备,能够将八氟环丁烷中的杂质分离出来,实现八氟环丁烷的纯化。技术研发人员:陈朝琦,王勇受保护的技术使用者:南通詹鼎材料科技有限公司技术研发日:20231208技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/139056.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表