一种全量化垃圾渗滤液处理系统的制作方法

- 国知局

- 2024-07-29 12:33:33

本发明涉及垃圾渗滤液处理,具体是一种全量化垃圾渗滤液处理系统。

背景技术:

1、垃圾渗滤液是指来源于垃圾填埋场中垃圾本身含有的水分、进入填埋场的雨雪水及其他水分,扣除垃圾、覆土层的饱和持水量,并经历垃圾层和覆土层而形成的一种高浓度的有机废水,随着城市化的快速发展,垃圾渗滤液处理问题日益严重,垃圾渗滤液如果不经过处理便进行排放,会对四周的环境尤其是地下水产生不可逆的危害;

2、传统的垃圾渗滤液处理方法主要通过垃圾渗滤液处理线来进行,但目前在通过垃圾渗滤液处理线进行渗滤液处理时,难以合理判断待处理的垃圾渗滤液的污染状况并进行各个垃圾渗滤液处理线的精准划分,不能自动将待处理的垃圾渗滤液输送至相匹配的垃圾渗滤液处理线,智能化和自动化程度低,管理难度和工作量大,不利于保证垃圾渗滤液的处理效率和处理效果;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种全量化垃圾渗滤液处理系统,解决了现有技术难以合理判断待处理的垃圾渗滤液的污染状况并进行各个垃圾渗滤液处理线的精准划分,不能自动将待处理的垃圾渗滤液输送至相匹配的垃圾渗滤液处理线,智能化和自动化程度低,管理难度和工作量大,处理效率和处理效果不佳的问题。

2、为实现上述目的,本发明提供如下技术方案:

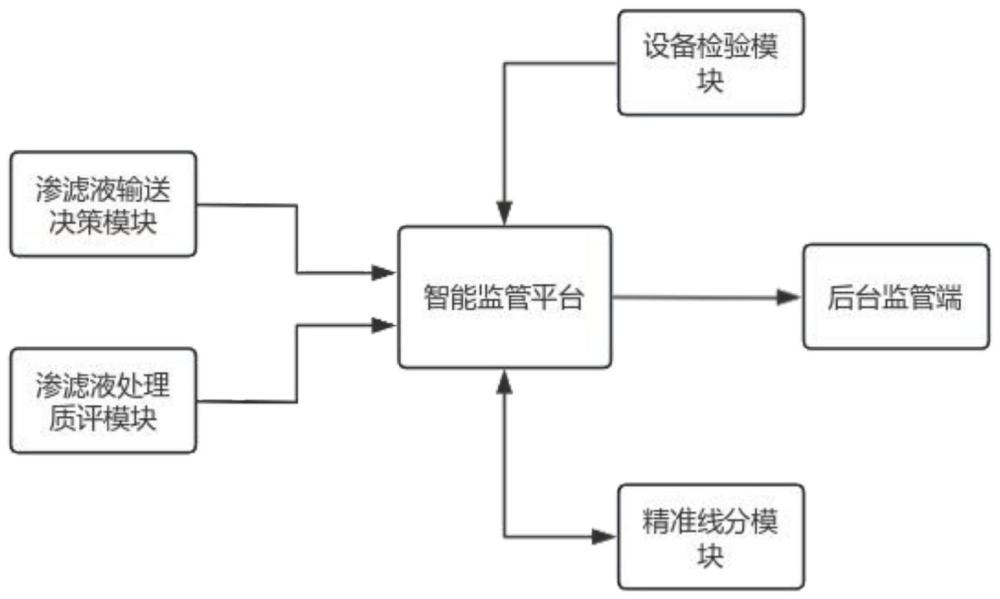

3、一种全量化垃圾渗滤液处理系统,包括智能监管平台,智能监管平台对所有全量化处理线进行监管,将对应全量化处理线标记为i,且i为大于1的自然数;全量化处理线由预处理设备、生物处理设备和深度处理设备组成,并用于对垃圾渗滤液进行全面的处理;其中,智能监管平台包括设备检验模块、精准线分模块、渗滤液输送决策模块和渗滤液处理质评模块;

4、设备检验模块将全量化处理线i中所涉及的处理设备进行逐一检验,通过检验以确定低阻设备和高阻设备并获取到全量化处理线i的线设检验值,且将全量化处理线i的线设检验值经智能监管平台发送至精准线分模块;

5、精准线分模块用于设定线分检测周期,基于线设检验值和全量化处理线i在线分检测周期内的处理表现对其进行等级划分,据此将全量化处理线i标记为优级处理线、良级处理线或劣级处理线,且将全量化处理线i的等级划分信息发送至智能监管平台进行存储;

6、渗滤液输送决策模块用于在进行相应垃圾渗滤液的处理前对其进行污染检测分析,通过分析以确定与其相匹配的全量化处理线,且将垃圾渗滤液输送至与其相匹配的全量化处理线;渗滤液处理质评模块用于将相应全量化处理线所输出的液体进行质量检测,通过分析判断所输出的液体质量是否符合要求,据此生成水质样检合格信号或水质样检不合格信号,且将水质样检不合格信号经智能监管平台发送至后台监管端,后台监管端接收到水质样检不合格信号时发出相应预警。

7、进一步的,预处理设备用于去除渗滤液中的大颗粒杂质、调节ph值和去除重金属,预处理设备包括格栅、调节池、ph调节设备和重金属去除设备;生物处理设备利用微生物的代谢作用降解渗滤液中的有机物,生物处理设备包括活性污泥法反应器、厌氧消化池和好氧消化池;深度处理设备用于进一步去除渗滤液中的污染物,深度处理设备包括高级氧化设备、膜分离设备和化学沉淀设备。

8、进一步的,设备检验模块的具体运行过程包括:

9、采集到全量化处理线i中对应处理设备的生产日期,将当前日期与对应处理设备的生产日期之间的间隔时长相较于相应预设寿命时长的比值标记为生产检验值,并将对应处理设备在当前日期与生产日期之间的间隔时长内实际运行的总时长标记为运行检验值;

10、采集到全量化处理线i中相应处理设备在历史运行过程中出现故障的次数并将其标记为处理运障值,以及每次因故障而暂停运行的时长并将其标记为处理停时值,将所有处理停时值进行求和计算得到相应处理设备的暂停时表值,且将超过相应预设处理停时阈值的处理停时值的数量与处理运障值进行比值计算得到运障高表值;

11、通过将全量化处理线i中相应处理设备的生产检验值、运行检验值、处理运障值、暂停时表值和运障高表值进行数值计算得到处理检验值,将处理检验值与相应处理设备的预设处理检验阈值进行数值比较,若处理检验值超过预设处理检验阈值,则将全量化处理线i中的相应处理设备标记为高阻设备;若处理检验值未超过预设处理检验阈值,则将全量化处理线i中的相应处理设备标记为低阻设备。

12、进一步的,在将全量化处理线i中的相应处理设备标记为高阻设备或低阻设备后,采集到全量化处理线i中高阻设备的数量,并将高阻设备的数量与全量化处理线i中的设备总数进行比值计算得到高阻检测值;以及将对应处理设备的处理检验值与相应的预设处理检验阈值进行比值计算得到检验占析值,将全量化处理线i中所有处理设备的检验占析值进行均值计算得到检验表析值,将全量化处理线i中的高阻检测值与检验表析值进行数值计算得到线设检验值。

13、进一步的,精准线分模块的具体运行过程包括:

14、采集到全量化处理线i在线分检测周期内进行垃圾渗滤液处理的总时长和所处理的垃圾渗滤液的容积并将其分别标记为液处总时值和液处总量值,将液处总量值与液处总时值进行比值计算得到液处效检值;以及采集到全量化处理线i在线分检测周期内生成水质样检不合格信号的次数,且将生成水质样检不合格信号的次数与液处总时值进行比值计算得到液处质检值;

15、通过将全量化处理线i的线设检验值、液处效检值和液处质检值进行数值计算得到精准线分值,将精准线分值与预设精准线分值范围进行数值比较,若精准线分值超过预设精准线分值范围的最大值,则将全量化处理线i标记为劣级处理线;若精准线分值位于预设精准线分值范围内,则将全量化处理线i标记为良级处理线;若精准线分值未超过预设精准线分值范围的最小值,则将全量化处理线i标记为优级处理线。

16、进一步的,污染检测分析的具体分析过程如下:

17、采集到相应垃圾渗滤液的重金属数据、悬浮物数据、总磷数据、氨氮数据、化学需氧量数据、ph偏离数据和粘度数据,将重金属数据、悬浮物数据、总磷数据、氨氮数据、化学需氧量数据、ph偏离数据和粘度数据分别与相应的预设阈值进行数值比较,若重金属数据、悬浮物数据、总磷数据、氨氮数据、化学需氧量数据、ph偏离数据和粘度数据均未超过对应预设阈值,则向其分配污染符号wf-1;

18、若重金属数据、悬浮物数据、总磷数据、氨氮数据、化学需氧量数据、ph偏离数据或粘度数据中存在至少一项超过对应预设阈值时,将超过对应预设阈值的数据标记为过幅数据;事先设定重金属数据、悬浮物数据、总磷数据、氨氮数据、化学需氧量数据、ph偏离数据和粘度数据分别对应一组预设权重值,将过幅数据相较于对应预设阈值的超出值标记为过幅检测值,将过幅检测值与相应的预设权重值相乘以得到过幅影响值,将垃圾渗滤液中所有过幅数据的过幅影响值进行求和计算得到渗滤液检析值;

19、将渗滤液检析值与预设渗滤液检析阈值进行数值比较,若渗滤液检析值未超过预设渗滤液检析阈值,则向其分配污染符号wf-2;若渗滤液检析值超过预设渗滤液检析阈值,则向其分配污染符号wf-3。

20、进一步的,在将相应垃圾渗滤液分配污染符号wf-1、wf-2或wf-3后确定与其相匹配的全量化处理线,劣级处理线用于处理与污染符号wf-1相对应的垃圾渗滤液,良级处理线用于处理与污染符号wf-1和wf-2相对应的垃圾渗滤液,优级处理线用于处理与污染符号wf-1、wf-2和wf-3相对应的垃圾渗滤液。

21、进一步的,渗滤液处理质评模块的具体运行过程如下:

22、获取到垃圾渗滤液处理后需要检测的所有水质参数,将所有水质参数的检测数据与相应的数据要求进行逐一比较,若存在不符合对应数据要求的水质参数,则生成水质样检不合格信号;若所有水质参数均符合相应数据要求,则生成水质样检合格信号。

23、进一步的,智能监管平台还包括统筹规划模块,统筹规划模块用于设定规划周期,实时采集到所需进行处理的垃圾渗滤液的容积并将其标记为渗滤液待净值,将渗滤液待净值与预设渗滤液待净阈值进行数值比较,若渗滤液待净值超过预设渗滤液待净阈值,则判断对应时刻处于运转忙碌状态;

24、采集到每次运转忙碌状态的持续时长并将其标记为运转忙时值,将规划周期内的所有运转忙时值进行求和计算得到运转忙况值,且将运转忙时值与预设运转忙时阈值进行数值比较,若运转忙时值超过预设运转忙时阈值,则将对应运转忙时值标记为运转忙析值,将运转忙析值的数量标记为运转高忙碌频检值;

25、以及采集到全量化处理线i在规划周期内未进行垃圾渗滤液处理的总时长并将其标记为空运时长,将所有全量化处理线的空运时长进行均值计算得到处理线空转值,通过将运转忙况值、运转高忙碌频检值和处理线空转值进行数值计算得到规划评估值,将规划评估值与预设规划评估阈值进行数值比较,若规划评估值超过预设规划评估阈值,则生成规划紧急预警信号,且将规划紧急预警信号经智能监管平台发送至后台监管端,后台监管端接收到规划紧急预警信号时发出相应预警。

26、与现有技术相比,本发明的有益效果是:

27、1、本发明中,通过全量化处理线对垃圾渗滤液进行全面的处理,确保所输出液体的安全性并降低对环境造成的污染,且通过设备检验模块实现对所有处理设备的有效检测评估,精准线分模块对各组全量化处理线进行合理分析和精准分级,渗滤液输送决策模块在进行相应垃圾渗滤液的处理前对其进行污染检测分析并确定与其相匹配的全量化处理线,保证其处理效果和处理效率,智能化程度和自动化程度高,显著降低管理人员的管理难度和工作量;

28、2、本发明中,通过渗滤液处理质评模块将相应全量化处理线所输出的液体进行质量检测,通过分析判断所输出的液体质量是否符合要求,在生成水质样检不合格信号时进行原因调查并作出相应改善措施,有效降低所排放液体对环境造成的污染,且通过统筹规划模块进行分析以准确判断垃圾渗滤液的处理能力,在生成规划紧急预警信号后及时进行相应设备升级改造或增加全量化处理线以提升处理效率,进一步提升了智能化程度并降低管理人员的管理难度。

本文地址:https://www.jishuxx.com/zhuanli/20240725/141161.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表