一种转底炉水封槽清淤系统的制作方法

- 国知局

- 2024-07-29 12:41:17

本技术涉及水封槽清理,尤其是指一种转底炉水封槽清淤系统。

背景技术:

1、转底炉炼铁工艺是非高炉炼铁工艺的一种,以原料适应性强和操作工艺灵活等优点广泛应用于钢铁行业。目前该工艺应用最多的是处理钢铁厂回收的大量含锌、含铅及含铁粉尘或尘泥。各类尘泥经混合、制球、烘干后进入转底炉,先后经过预热区、还原区和冷却区,淤泥被加热到1200-1400℃时,炉料内的fe、k、na、pb、zn等氧化物被含碳原料还原,其中k、na、pb、zn等元素以气体形式随烟气进入收集系统,还原后的金属化球团经冷却后被排除炉外。

2、为保证转底炉炉内的还原氛围,转底炉设计有水封槽与外界环境隔离,水封槽能够保持炉膛下部动静结合处的严密性,防止空气漏入;为及时清理水封槽内的漏料,防止积料沉积影响水封效果,水封槽内固定间距设置有水封刮刀,用于自动清理槽内积料,转底炉旋转过程中带动刮板旋转,刮板在水槽内带动积料至定点收集漏斗,漏斗出口设置有除渣机用于将积料定期清理。转底炉外径为内径每转动一圈需要20-25min。由于采取固定点位排渣,最远点积料需要移动约141m才能到达出料点位,导致大量漏料无法及时排除形成积料,造成一系列运行故障。实际运行过程中常出现如下问题:

3、1.积料沉积板结,导致水封槽内积料严重;

4、2.水封槽刮板长期与积料接触出现磨损、卡死或断裂;

5、3.水封槽因积料严重,密封性下降;

6、4.转底炉运行阻力增大,电机运行电流增大。

7、5.出料机长时间空负荷运行。

技术实现思路

1、为此,本实用新型所要解决的技术问题在于克服现有技术中的不足,在水封槽上沿转底炉的圆周方向等距离设置多个固定除渣点位,改善出料方式,彻底解决淤泥在水封槽内长时间、长距离输送的问题,从而消除淤泥沉积带来的密封性下降、刮板损坏、转底炉电机过负荷、出料机空转等问题。

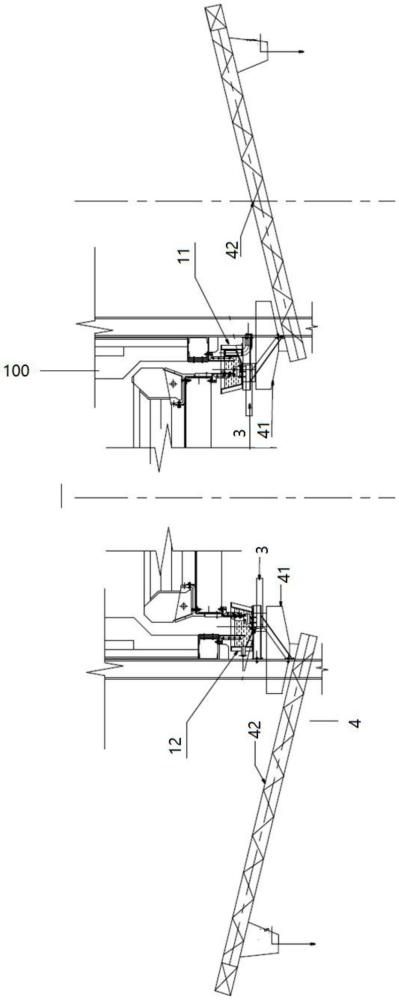

2、为解决上述技术问题,本实用新型提供了一种转底炉水封槽清淤系统,包括:

3、水封槽,设置在转底炉的炉膛底部,所述水封槽圆周方向等间距设置多个排渣口;

4、水封刮刀,设置在转底炉的底部,并且所述水封刮刀倾斜伸入所述水封槽内部;

5、高压冲洗系统,设置于所述水封槽的底部,用于对水封槽进行积料冲洗;

6、除渣装置,设置在所述水封槽的底部,并且位于所述水封槽的每一个排渣口处均对应设置一套除渣装置;

7、在本实用新型的一个实施例中,所述水封槽包括内环水封槽和外环水封槽,所述内环水封槽和外环水封槽上均设有进水管和回水管;所述进水管和回水管分别与外接的独立供水系统连接。

8、在本实用新型的一个实施例中,所述内环水封槽和外环水封槽之间设有内环高压水管和外环高压水管,所述内环高压水管与内环水封槽底部的高压冲洗系统连通,所述外环高压水管与外环水封槽底部的高压冲洗系统连通。

9、在本实用新型的一个实施例中,所述水封槽的外表面涂有红单底漆,所述红单底漆的外表面涂有耐热铝粉漆,所述水封槽的内表面均匀涂抹沥青。

10、在本实用新型的一个实施例中,所述除渣装置包括沉淀池和螺旋输送机,所述沉淀池的进料口所述排渣口与连通,所述沉淀池的出料口与螺旋输送机的入料口连通。除渣装置将最远积料运输距离由141m缩短至23.5m(约4mi n),消除淤泥运输过程中造成沉积堵塞水槽情况。

11、在本实用新型的一个实施例中,所述沉淀池的出料口设有出料装置,所述出料装置包括钢管、球阀、法兰和连接螺栓,所述钢管倾斜设置在沉淀池的底部,所述法兰通过连接螺栓设置在钢管的两端,所述钢管的内部设有球阀。

12、在本实用新型的一个实施例中,所述高压冲洗系统包括高压水泵、管道、高压喷头和电控系统,所述高压水泵通过管道与高压喷头连接,所述高压水泵由电控系统控制。

13、在本实用新型的一个实施例中,所述水封刮刀与竖直方向所成夹角为30°,所述水封刮刀的底部与水封槽之间的间距为15mm。

14、本实用新型的上述技术方案相比现有技术具有以下优点:

15、本实用新型所述的一种转底炉水封槽清淤系统,在不改变转底炉水封槽整体结构的前提下,水封槽圆周方向等间距设置多个排渣口,每个排渣口处设置除渣装置进行收集淤泥,同时利用水封刮刀对水封槽内的淤泥进行清理并利用高压冲洗系统对水封槽进行定期冲洗,避免在水封槽内发生积料;通过改善出料方式解决淤泥在水封槽内长时间、长距离输送的问题,及时将淤泥排除,恢复水封槽的水封功能,从而消除淤泥沉积带来的密封性下降、刮板损坏、转底炉电机过负荷、出料机空转等一系列设备故障。

技术特征:1.一种转底炉水封槽清淤系统,其特征在于:包括:

2.根据权利要求1所述的一种转底炉水封槽清淤系统,其特征在于:所述水封槽包括内环水封槽和外环水封槽,所述内环水封槽和外环水封槽上均设有进水管和回水管。

3.根据权利要求2所述的一种转底炉水封槽清淤系统,其特征在于:所述进水管和回水管分别与外接的独立供水系统连接;所述内环水封槽和外环水封槽之间设有内环高压水管和外环高压水管,所述内环高压水管与内环水封槽底部的高压冲洗系统连通,所述外环高压水管与外环水封槽底部的高压冲洗系统连通。

4.根据权利要求1所述的一种转底炉水封槽清淤系统,其特征在于:所述水封槽的外表面涂有红单底漆,所述红单底漆的外表面涂有耐热铝粉漆,所述水封槽的内表面均匀涂抹沥青。

5.根据权利要求1所述的一种转底炉水封槽清淤系统,其特征在于:所述除渣装置包括沉淀池和螺旋输送机,所述沉淀池的进料口所述排渣口与连通,所述沉淀池的出料口与螺旋输送机的入料口连通。

6.根据权利要求5所述的一种转底炉水封槽清淤系统,其特征在于:所述沉淀池的出料口设有出料装置。

7.根据权利要求6所述的一种转底炉水封槽清淤系统,其特征在于:所述出料装置包括钢管、球阀、法兰和连接螺栓,所述钢管倾斜设置在沉淀池的底部,所述法兰通过连接螺栓设置在钢管的两端,所述钢管的内部设有球阀。

8.根据权利要求1所述的一种转底炉水封槽清淤系统,其特征在于:所述高压冲洗系统包括高压水泵、管道、高压喷头和电控系统,所述高压水泵通过管道与高压喷头连接,所述高压水泵由电控系统控制。

9.根据权利要求1所述的一种转底炉水封槽清淤系统,其特征在于:所述水封刮刀与竖直方向所成夹角为30°。

10.根据权利要求1所述的一种转底炉水封槽清淤系统,其特征在于:所述水封刮刀的底部与水封槽之间的间距为15mm。

技术总结本技术涉及一种转底炉水封槽清淤系统,包括:水封槽,所述水封槽圆周方向等间距设置多个排渣口;水封刮刀,设置在转底炉的底部,并且所述水封刮刀倾斜伸入所述水封槽内部;高压冲洗系统,设置于所述水封槽的底部,用于对水封槽进行积料冲洗;除渣装置,设置在所述水封槽的底部,并且位于所述水封槽的每一个排渣口处均对应设置一套除渣装置;本技术通过改善出料方式,彻底解决淤泥在水封槽内长时间、长距离输送的问题,从而消除淤泥沉积带来的密封性下降、刮板损坏、转底炉电机过负荷、出料机空转等问题。技术研发人员:郭浩东,阳黎明受保护的技术使用者:江苏沙钢钢铁有限公司技术研发日:20230823技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240725/141778.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种铁碳微电解处理装置

下一篇

返回列表