一种可实时监测含油量的化工废水分类回收系统和方法与流程

- 国知局

- 2024-07-29 12:50:22

本发明涉及化工废水回收,具体涉及一种可实时监测含油量的化工废水分类回收系统和方法。

背景技术:

1、化工废水是化工生产过程中所生产的废水,在一些化工生产工艺,如生产乙烯、聚乙烯、橡胶、聚酯、甲醇、乙二醇的工艺或使用油品罐区、空分空压站等装置的生产工艺中,均会产出高含油量的化工废水,高含油量化工废水需要进行生化处理再进行排放。

2、现有技术中,为了提高化工废水的资源回收和利用率,常将经过生化处理的化工废水进一步进行深度处理,并将深度处理后的化工废水作为工业用水进行回收利用,如用作冷却用水、锅炉用水、洗涤用水、空调用水、工艺用水、水力用水等。

3、然而,由于不同批次化工废水的具体成分和含油量均有不同,经过深度处理的化工废水存在质量不稳定的问题,可能会出现部分批次处理后的化工废水含油量偏高的情况,将这部分含油量偏高的化工废水作为工业用水回收利用时一方面会使用水管路出现堵塞风险,另一方面可能会产生污染,影响下游产品质量。

技术实现思路

1、针对经过深度处理的化工废水可能含油量偏高,将含油量偏高的化工废水作为工业用水回收利用存在堵塞管道、污染下游产品风险的技术问题,本发明提供一种可实时监测含油量的化工废水分类回收系统和方法,根据含油量的区别将经过深度处理的化工废水区分为高油废水和低油废水,分别输送至高油废水暂存罐和低油废水接收罐中,便于对高油废水和低油废水进行不同的后续处理;无需对化工废水进行分批次取样检测,缩短了对化工废水的分类回收时间,提高了化工废水的分类回收效率。

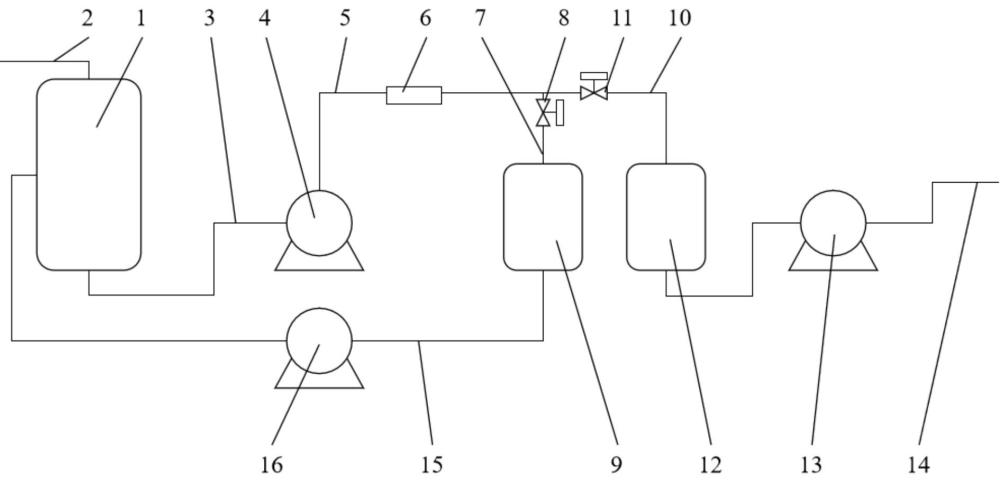

2、第一方面,本发明提供一种可实时监测含油量的化工废水分类回收系统,包括废水储罐,废水储罐上设置有进水管道,废水储罐通过输送管道与第一废水输送泵连接;第一废水输送泵与监测管道连接,监测管道上设置有水中油在线检测设备;监测管道分别与高油废水输送管道和低油废水输送管道连接,高油废水输送管道上设置有第一切断阀,低油废水输送管道上设置有第二切断阀;高油废水输送管道与高油废水暂存罐连接,低油废水输送管道与低油废水接收罐连接。

3、进一步的,水中油在线检测设备为水中油在线检测仪,水中油在线检测仪的检测探头设置于监测管道内,可对监测管道中流动水体的荧光、色度及浊度信号进行检测与分析,得出监测管道中水体的含油量,检测过程无需离线取样,可实现对化工废水中含油量的在线监测。

4、进一步的,低油废水接收罐通过管道与第二废水输送泵连接,第二废水输送泵与工业用水管道连接,可通过第二废水输送泵将低油废水接收罐中的废水输送至工业用水管道中,作为工业用水回收利用。

5、进一步的,高油废水暂存罐底部连接有回流管道,回流管道与废水储罐连接,回流管道上设置有第三废水输送泵,可通过第三废水输送泵将高油废水暂存罐中的废水输送至废水储罐中混合。

6、进一步的,水中油在线检测设备、第一切断阀和第二切断阀分别与dcs系统电性连接,dcs系统可根据水中油在线检测设备的实时监测结果控制第一切断阀和第二切断阀开启和关闭,实现自动控制。

7、第二方面,本发明提供一种使用上述化工废水分类回收系统回收化工废水的方法,步骤包括:

8、(1)将经过深度处理的化工废水通过进水管道输送至废水储罐中;

9、(2)开启第一废水输送泵,将废水储罐中的化工废水泵送至监测管道中;

10、(3)水中油在线检测设备实时对监测管道中化工废水的含油量进行监测,当化工废水的含油量高于水中油在线检测设备的设定值时,打开第一切断阀、关闭第二切断阀,化工废水通过高油废水输送管道进入高油废水暂存罐;当化工废水的含油量低于水中油在线检测设备的设定值时,打开第一切断阀、关闭第二切断阀,化工废水通过低油废水输送管道进入低油废水接收罐。

11、进一步的,步骤(3)中水中油在线检测设备的设定值为含油量20-100ppm。

12、进一步的,步骤(3)结束后开启第二废水输送泵,将低油废水接收罐中的化工废水输送至工业用水管道中,作为工业用水进行利用,工业用水包括锅炉用水、冷却用水、洗涤用水、空调用水、工艺用水、水力用水。

13、进一步的,步骤(3)结束后开启第三废水输送泵,将高油废水暂存罐中的化工废水输送至废水储罐中,与后续批次的化工废水混合。

14、进一步的,步骤(3)结束后,先对高油废水暂存罐中的化工废水进行静置,待高油废水暂存罐中的化工废水分层后开启第三废水输送泵,将下层组分输送至废水储罐中,然后收集上层含油量高的组分进一步进行无害化处理。

15、本发明的有益效果在于:

16、1. 本发明提供的化工废水分类回收系统,使用设置于监测管道中的水中油在线检测设备与第一切断阀、第二切断阀配合,根据含油量的区别将经过深度处理的化工废水区分为高油废水和低油废水,分别输送至高油废水暂存罐和低油废水接收罐中,便于对高油废水和低油废水进行不同的后续处理,可保证对化工废水的后续回收再利用过程中,不会因为化工废水的含油量过高而对后续管路和生产工艺及产品质量产生负面影响,保证了化工废水回收再利用过程的稳定性,提高资源利用率。

17、2. 本发明可在运输深度处理后化工废水的过程中实现对化工废水含油量的实时监测和连续分类回收,无需对化工废水进行分批次取样检测,缩短了对化工废水的分类回收时间,提高了化工废水的分类回收效率。

18、3.本发明可将分离出的高油废水与后续批次的化工废水混合,使高油废水被稀释,从而满足低油废水的含油量标准并继续作为工业用水进行回收利用,可降低高油废水的废弃量,提高化工废水的回收利用率。

技术特征:1.一种可实时监测含油量的化工废水分类回收系统,包括废水储罐,废水储罐上设置有进水管道,其特征在于,废水储罐通过输送管道与第一废水输送泵连接;第一废水输送泵与监测管道连接,监测管道上设置有水中油在线检测设备;监测管道分别与高油废水输送管道和低油废水输送管道连接,高油废水输送管道上设置有第一切断阀,低油废水输送管道上设置有第二切断阀;高油废水输送管道与高油废水暂存罐连接,低油废水输送管道与低油废水接收罐连接。

2.如权利要求1所述的化工废水分类回收系统,其特征在于,水中油在线检测设备为水中油在线检测仪,水中油在线检测仪的检测探头设置于监测管道内。

3.如权利要求1所述的化工废水分类回收系统,其特征在于,低油废水接收罐通过管道与第二废水输送泵连接,第二废水输送泵与工业用水管道连接。

4.如权利要求1所述的化工废水分类回收系统,其特征在于,高油废水暂存罐底部连接有回流管道,回流管道与废水储罐连接,回流管道上设置有第三废水输送泵。

5.如权利要求1所述的化工废水分类回收系统,其特征在于,水中油在线检测设备、第一切断阀和第二切断阀分别与dcs系统电性连接。

6.一种使用如权利要求1-5任一所述的化工废水分类回收系统回收化工废水的方法,其特征在于,步骤包括:

7.如权利要求6所述的方法,其特征在于,步骤(3)中水中油在线检测设备的设定值为含油量20-100ppm。

8.如权利要求6所述的方法,其特征在于,步骤(3)结束后开启第二废水输送泵,将低油废水接收罐中的化工废水输送至工业用水管道中,作为工业用水进行利用,工业用水包括锅炉用水、冷却用水、洗涤用水、空调用水、工艺用水、水力用水。

9.如权利要求6所述的方法,其特征在于,步骤(3)结束后开启第三废水输送泵,将高油废水暂存罐中的化工废水输送至废水储罐中。

10.如权利要求6所述的方法,其特征在于,步骤(3)结束后,先对高油废水暂存罐中的化工废水进行静置,待高油废水暂存罐中的化工废水分层后开启第三废水输送泵,将下层组分输送至废水储罐中,然后收集上层含油量高的组分进一步进行无害化处理。

技术总结本发明涉及化工废水回收技术领域,具体涉及一种可实时监测含油量的化工废水分类回收系统和方法。化工废水分类回收系统包括设置有进水管道的废水储罐,废水储罐依次连接输送管道、第一废水输送泵、监测管道,监测管道上设置水中油在线检测设备;监测管道分别连接高油废水输送管道和低油废水输送管道,高油废水输送管道上设置第一切断阀,低油废水输送管道上设置第二切断阀;高油废水输送管道连接高油废水暂存罐,低油废水输送管道连接低油废水接收罐。本发明根据将经过深度处理的化工废水区分为高油废水和低油废水,分别输送至高油废水暂存罐和低油废水接收罐中,便于进行不同的后续处理;无需分批次取样检测,提高化工废水的分类回收效率。技术研发人员:张建社,代福玲,郝汝之,王秀娟,石文治受保护的技术使用者:金能科技股份有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240725/142475.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表