一种工业固废制备煤矿充填浆体的系统的制作方法

- 国知局

- 2024-07-29 13:09:15

本技术属于工业固废处置及资源化,具体涉及一种工业固废制备煤矿充填浆体的系统。

背景技术:

1、近年来,以煤矸石、粉煤灰等固废为主的煤矿充填技术飞速发展,煤矿充填技术可有效控制煤矿在开采过程中产生的地表沉降,同时可完成煤矸石等工业固废的无害化处置,煤矿充填技术在生态环境保护、矿山固废处置与利用、绿色低碳减排等方面具有显著的技术优势;煤矿充填技术主要包括固体充填技术、膏体充填技术和浆体充填技术,浆体充填作为一种高效处理固废的技术应用在一些大型矿井中,通常先采用破碎机将煤矸石和其他固废物料破碎至设计要求的粒径大小的物料颗粒,再采用制浆机将物料颗粒、水和添加剂混合制成浆体,最后通过注浆泵以管道输送的方式将浆体充填至井下采空区,进而实现煤矸石等工业固废的无害化处置,然而在实际应用过程中,存在以下缺陷:1、需要设置两级或三级破碎机才能够将煤矸石和其他固废物料破碎至设计要求的粒径大小,导致破碎系统工艺繁多,投资、运行成本高;2、在干法破碎筛分的过程中,粉尘外泄造成环境污染;3、浆体搅拌不充分,导致浆体离析沉淀严重,容易导致注浆泵及输送管道出现封堵现象;因此,应该提供一种工业固废制备煤矿充填浆体的系统。

技术实现思路

1、本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种工业固废制备煤矿充填浆体的系统,其设计合理,通过将液压破碎锤和湿式球磨机相结合,简化了煤矸石和其他固废物料的破碎工艺,降低了投资及运行成本,解决了干法破碎筛分过程中粉尘外泄严重的问题,采用湿式球磨机、除铁搅拌器和叶片搅拌器实现制浆过程中的三次充分搅拌,使浆体混合的更加均匀,解决了浆体离析沉淀导致输送堵管的问题。

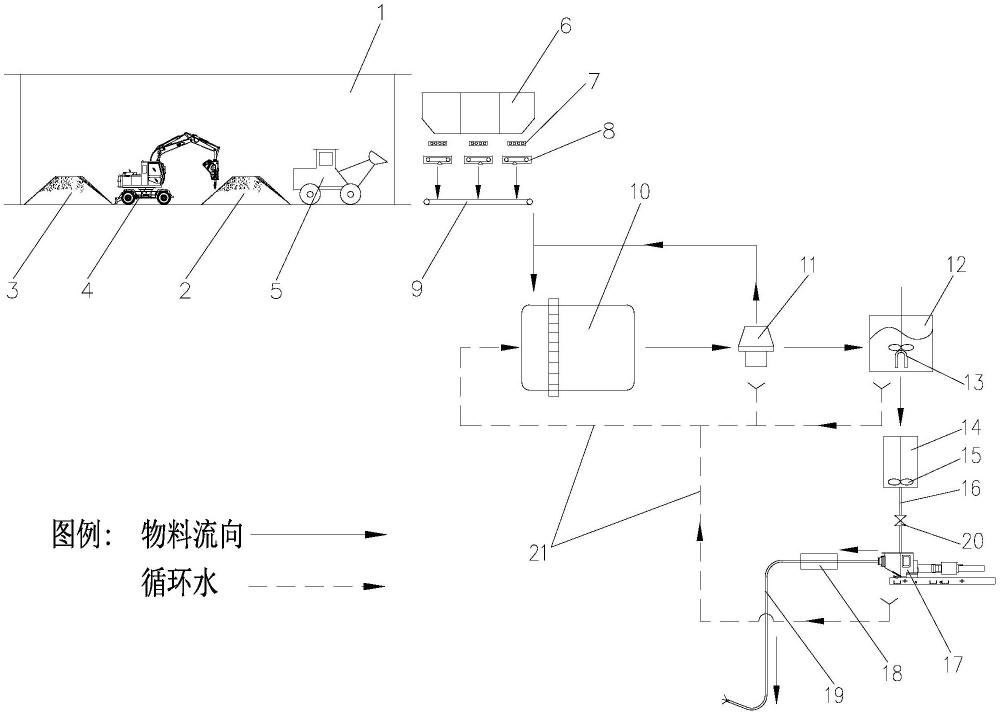

2、为解决上述技术问题,本实用新型采用的技术方案是:一种工业固废制备煤矿充填浆体的系统,其特征在于:包括原料堆场、喂料仓、湿式球磨机、浆体筛、浆体调配池、成品陈腐仓和泵送装置;所述原料堆场内配置有液压破碎锤和喂料铲车,所述喂料仓的底部设置有棒阀,所述棒阀的底部设置有计量装置,所述计量装置与湿式球磨机之间通过运料皮带连接,所述湿式球磨机的出口与所述浆体筛的入口相连,所述浆体筛的合格物料出口与所述浆体调配池的进口相连,所述浆体筛的不合格物料出口与所述湿式球磨机的进口相连,所述浆体调配池的出口与成品陈腐仓的入口相连,所述浆体调配池内部设置有除铁搅拌器,所述成品陈腐仓内设置有叶片搅拌器,所述泵送装置包括通过输送管道与成品陈腐仓相连接的柱塞泵、设置在所述柱塞泵出口处的除杂器和用于将浆体送入井下充填区的泵送管道,所述输送管道上设置有阀门。

3、上述的一种工业固废制备煤矿充填浆体的系统,其特征在于:所述原料堆场内堆放有煤矸石和其他固废物料,所述煤矸石的物料颗粒和其他固废物料的物料颗粒均通过所述液压破碎锤破碎至小粒径物料颗粒,所述小粒径物料颗粒的粒径小于200mm。

4、上述的一种工业固废制备煤矿充填浆体的系统,其特征在于:所述浆体筛的筛分尺寸为2mm,当浆体内物料颗粒的粒径不大于2mm时,输送至进入浆体调配池内,当浆体内物料颗粒的粒径大于2mm时,重新输送至湿式球磨机内进行粉磨。

5、上述的一种工业固废制备煤矿充填浆体的系统,其特征在于:所述的浆体筛的一侧、浆体调配池的一侧、柱塞泵的一侧均设置有循环水管。

6、本实用新型与现有技术相比具有以下优点:

7、1、本实用新型通过采用液压破碎锤对煤矸石或其他固废物料进行初次破碎,减小煤矸石或其他固废物料进入喂料仓和湿式球磨机内的初始粒径,之后,利用喂料铲车将破碎后的所述煤矸石或其他固废物料转运至喂料仓内,再通过棒阀进入计量装置内进行计量,经过计量后的煤矸石或其他固废物料经过运料皮带输送至湿式球磨机内进行粉磨,形成混合物料,通过向湿式球磨机内加入水、助磨磨石和助磨剂,并根据混合物料的组成成分设定粉磨时间,使混合物料在湿式球磨机内充分粉磨,并与水充分均匀搅拌形成浆体,不仅能够对混合物料进行湿式粉磨,同时能够实现浆体的第一次充分搅拌,通过将液压破碎锤和湿式球磨机相结合,简化了煤矸石或其他固废物料的破碎工艺,降低了投资及运行成本。

8、2、本实用新型通过设置与湿式球磨机的出口相连的浆体筛,且浆体筛的合格物料出口与浆体调配池的进口相连,浆体筛的不合格物料出口与湿式球磨机的进口相连,实际使用时,经过湿式球磨机粉磨搅拌完成的浆体进入浆体筛内进行筛分,筛分不合格的浆体经返料系统重新进入湿式球磨机内进行粉磨,筛分合格的浆体即可进入浆体调配池内,通过采用湿式球磨机和浆体筛相结合的方式,整个过程湿磨湿筛,大幅度减少粉尘产生,解决了干法破碎筛分过程中粉尘外泄严重的问题,且运行时噪音低、设备磨损小、寿命长、有利于设备运行维护,利于环境保护。

9、3、本实用新型通过设置浆体调配池和成品陈腐仓,且在浆体调配池内部设置除铁搅拌器,在成品陈腐仓内设置叶片搅拌器,实际使用时,通过向浆体调配池内添加水和添加剂,将浆体调配至设计要求的含水率和粘稠度,使其满足浆体泵送的流动性能要求,并利用除铁搅拌器对浆体调配池内的浆体进行第二充分搅拌,并吸除浆体内的多余铁质,可减少后期设备磨损并方便后期泵送需要,又由于浆体调配池的出口与成品陈腐仓的入口相连,因此,经过调配、搅拌、除铁后的浆体输送至成品陈腐仓内储存,浆体在成品陈腐仓内静置至少两天后,完成浆体的陈腐工序,当井下采空区需要充填浆体的泵送时,再利用叶片搅拌器对成品陈腐仓内的浆体进行第三充分搅拌,有助于提高浆体泵送的通畅性。

10、综上,本实用新型设计合理,通过将液压破碎锤和湿式球磨机相结合,简化了煤矸石和其他固废物料的破碎工艺,降低了投资及运行成本,通过采用湿式球磨机和浆体筛相结合的方式,整个过程湿磨湿筛,大幅度减少粉尘产生,解决了干法破碎筛分过程中粉尘外泄严重的问题,采用湿式球磨机、除铁搅拌器和叶片搅拌器实现制浆过程中的三次充分搅拌,使浆体混合的更加均匀,解决了浆体离析沉淀导致输送堵管的问题。

11、下面通过附图和实施例,对本实用新型做进一步的详细描述。

技术特征:1.一种工业固废制备煤矿充填浆体的系统,其特征在于:包括原料堆场(1)、喂料仓(6)、湿式球磨机(10)、浆体筛(11)、浆体调配池(12)、成品陈腐仓(14)和泵送装置;所述原料堆场(1)内配置有液压破碎锤(4)和喂料铲车(5),所述喂料仓(6)的底部设置有棒阀(7),所述棒阀(7)的底部设置有计量装置(8),所述计量装置(8)与湿式球磨机(10)之间通过运料皮带(9)连接,所述湿式球磨机(10)的出口与所述浆体筛(11)的入口相连,所述浆体筛(11)的合格物料出口与所述浆体调配池(12)的进口相连,所述浆体筛(11)的不合格物料出口与所述湿式球磨机(10)的进口相连,所述浆体调配池(12)的出口与成品陈腐仓(14)的入口相连,所述浆体调配池(12)内部设置有除铁搅拌器(13),所述成品陈腐仓(14)内设置有叶片搅拌器(15),所述泵送装置包括通过输送管道(16)与成品陈腐仓(14)相连接的柱塞泵(17)、设置在所述柱塞泵(17)出口处的除杂器(18)和用于将浆体送入井下充填区的泵送管道(19),所述输送管道(16)上设置有阀门(20)。

2.按照权利要求1所述的一种工业固废制备煤矿充填浆体的系统,其特征在于:所述原料堆场(1)内堆放有煤矸石(2)和其他固废物料(3),所述煤矸石(2)的物料颗粒和其他固废物料(3)的物料颗粒均通过所述液压破碎锤(4)破碎至小粒径物料颗粒,所述小粒径物料颗粒的粒径小于200mm。

3.按照权利要求1所述的一种工业固废制备煤矿充填浆体的系统,其特征在于:所述浆体筛(11)的筛分尺寸为2mm,当浆体内物料颗粒的粒径不大于2mm时,输送至进入浆体调配池(12)内,当浆体内物料颗粒的粒径大于2mm时,重新输送至湿式球磨机(10)内进行粉磨。

4.按照权利要求1所述的一种工业固废制备煤矿充填浆体的系统,其特征在于:所述的浆体筛(11)的一侧、浆体调配池(12)的一侧、柱塞泵(17)的一侧均设置有循环水管(21)。

技术总结本技术公开了一种工业固废制备煤矿充填浆体的系统,包括原料堆场、喂料仓、湿式球磨机、浆体筛、浆体调配池、成品陈腐仓和泵送装置;原料堆场内配置有液压破碎锤和喂料铲车,喂料仓的底部设置有棒阀,棒阀的底部设置有计量装置,湿式球磨机的出口与浆体筛的入口相连,浆体调配池内部设置有除铁搅拌器,成品陈腐仓内设置有叶片搅拌器。本技术通过将液压破碎锤和湿式球磨机相结合,简化了煤矸石和其他固废物料的破碎工艺,通过采用湿式球磨机和浆体筛相结合的方式,解决了干法破碎筛分过程中粉尘外泄严重的问题,采用湿式球磨机、除铁搅拌器和叶片搅拌器实现制浆过程中的三次充分搅拌,解决了浆体离析沉淀导致输送堵管的问题。技术研发人员:马旭,王亚萍,王永周,刘斌,魏永政,李丽,王亮,王冀忠受保护的技术使用者:中国水利水电第三工程局有限公司技术研发日:20231110技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/143198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表