一种精准控温的热电模块及制作方法与流程

- 国知局

- 2024-07-29 14:21:19

本发明涉及半导体,尤其是涉及一种精准控温的热电模块及制作方法。

背景技术:

1、随着热电制冷技术的应用范围越来越广泛,根据调查发现由于用户安装过程不当、造成的热电半导体失效也越来越多,所以需要提高热电器件的可安装性、以降低安装不当造成的失效;再者用户对温度监控精度要求越来越高,而目前热电半导体器件都缺乏对温度监控的设备,所以需要增加半导体器件的精准控温功能。另外现有的热电模块还存在冷却风冷热交换效果差,吹出的风达不到要求的温度,不能满足控温要求。

技术实现思路

1、本发明主要是解决现有热电半导体存在安装不当容易造成失效,以及缺少温度监控功能的问题,提供了一种精准控温的热电模块及制作方法。

2、本发明还解决了热电模块冷热交换效果差,无法满足控温要求的问题,提供了一种精准控温的热电模块及制作方法。

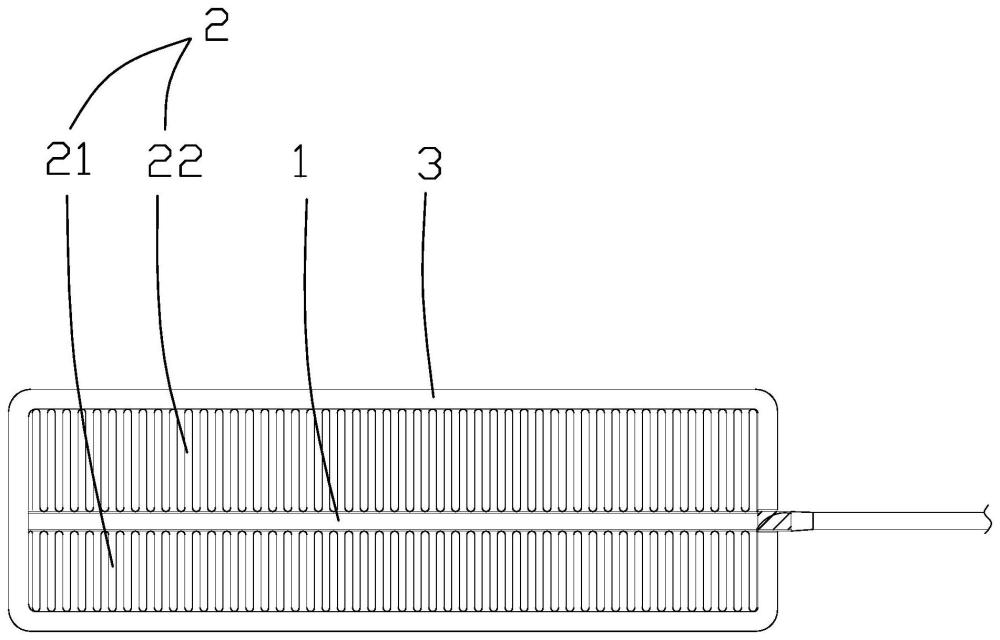

3、本发明的上述技术问题主要是通过下述技术方案得以解决的:一种精准控温的热电模块,包括热电制冷片,在热电制冷片放热面和吸热面上分别设置有翅片,在翅片外包裹有隔热扎带,在所述热电制冷片内设置有温度传感器。

4、本发明将控温组件、散热件、隔热件共同组装成一个整体,用户在购买后可以直接进行安装,方便用户使用。本发明整体结构可安装性高,避免了客户安装不当,导致热电模块失效的问题。温度传感器为高精度温度传感器,温度传感器与温控系统连接,温度传感器采集热电制冷片的温度,将温度数据发送给温控系统,由温控系统精确控制热电制冷片工作,以达到精确控温的效果,满足了用户对温度监控精度高的要求。

5、作为一种优选方案,所述热电制冷片内设置有导流片,所述导流片包括左右半部,每个半部包括相连接的焊线端和直臂端,焊线端位于热电制冷片外侧,直臂端伸入热电制冷片内部,所述温度传感器跨接在两个直臂端的前端部上。

6、本方案中导流片设置在热电制冷片的基板上,导流片由两个半部构成,热电制冷片与导流片连接的基板的一端边沿突出热电模块,形成焊接边沿,每个半部的焊线端露出在焊接边沿上,用于焊接电线,直臂端则向内伸入至热电制冷片内部,在直臂端的端头上具有焊接面,温度传感器两端分别与焊接面连接,跨接在两个焊接面上。温度传感器采用高精度温度传感器,ta=25℃,阻值为10kω,精度±1%。温度传感器选用焊接面为ag+ni+sn结构。

7、作为一种优选方案,所述隔热扎带的一侧设置有切口,切口位于在放热面翅片上,切口宽度为2mm-4mm。

8、在隔热扎带长度中心的一侧边沿中部位置设置切口,该切口为向内的梯形状,其长度为隔热扎带总长度的30%左右,切口宽度为3mm。隔热扎带包裹在翅片外部上时,该切口位于在热电制冷片放热面翅片上部,切口起到对热电模块安装识别作用,并且还起到对放热面翅片散热的作用。

9、作为一种优选方案,所述热电制冷片包括放热面基板和吸热面基板,所述放热面基板的宽度大于吸热面基板的宽度,放热面基板在热电制冷片一侧形成支撑边沿。

10、放热面基板突出形成支撑边沿,支撑边沿作为安装分流机构的支撑。热电模块安装在分流机构内,支撑边沿作为支撑进行固定,热电模块的放热和吸热两面分别位于分流机构的热风通道和冷风通道内。

11、作为一种优选方案,所述翅片包括多个往复弯折形成的u形齿,其中位于一侧的u形齿的端部设置有平面,翅片该侧的u形齿与热电制冷片基板相焊接。

12、翅片采用铜带,铜带厚度≤0.3mm,翅片由铜带进行蛇形往复弯折制成,每一弯折形成一个u形齿,翅片的两侧分别为多个u形齿。u形齿中间形成通风通道,相邻u形齿之间同样形成空通风通道。翅片面向热电制冷片一侧的u形齿的端头为平面,该侧的u形齿与热电制冷片基板相接触,u形齿端头的平面增加与热电制冷片基板接触面积,使得焊接更加牢固。

13、作为一种优选方案,所述每个齿侧面至少包括三个弧形弯曲面,弧形弯曲面之间相切相连。

14、每个弧形弯曲面的半径相同,弧形弯曲面之间相切连接,弧形弯曲面将u形齿形成波浪状结构。由于u形齿的结构使得u形齿中间的通风通道以及相邻u形齿之间的通风通道也为相应的波浪状,则通过翅片的风受到阻碍,增加了风阻,降低了风速,对通过冷却风起到了一定缓冲作用,使得冷却风充分与翅片进行接触,更好的进行冷热交换,使得控温能达到要求。相比采用直形齿的结构,其通风通道为直通道,冷却风直接快速穿过通风通道,可能无法达到控温的要求,本发明热电模块主要使用在汽车座椅中,为汽车座椅进行控温,若冷区风快速穿过通风通道,则会导致座椅表面的温度达不到要求。

15、作为一种优选方案,所述隔热扎带沿着翅片u形齿所在的端面进行包裹。

16、本方案中隔热扎带对翅片起到隔热的效果,隔热扎带包裹在翅片u形齿端面所在的面上,u形齿两侧通风通道的开口不进行包裹,风可以从两侧穿过通风通道通过翅片。

17、一种精准控温的热电模块制作方法,包括以下步骤:

18、步骤一:温度传感器焊接在热电制冷片内;

19、步骤二:在热电制冷片两侧涂刷锡焊膏,固定翅片,加热进行焊接;

20、步骤三:焊接正负极导线和温度传感器导线;

21、步骤四:隔热扎带环绕翅片进行贴装。

22、作为一种优选方案,步骤一具体包括:

23、将温度传感器放置在导流片上,与半导体一起放入基板内,将组装后的热电制冷片放入btu炉加热。

24、作为一种优选方案,步骤二具体包括:

25、在热电制冷片吸热面通过印刷网板涂刷一层与翅片u形齿端部对应的锡焊膏,翻转热电制冷片,在放热面同样涂刷一层与翅片u形齿端部对应的锡焊膏,将放热面翅片放入固定治具,热电制冷片放在放热面翅片上,在将吸热面翅片扣放在热电制冷片上,锁定固定治具,放入btu炉内加热。

26、因此,本发明的优点是:

27、1.将控温组件、散热件、隔热件共同组装成一个整体,用户在购买后可以直接进行安装,方便用户使用。

28、2.整体结构可安装性高,避免了客户安装不当,导致热电模块失效的问题。

29、3.安装有高精度温度传感器,能进行精确控温,满足了用户对温度监控精度高的要求。

30、4.冷热交换效果好,吹出的风能够达到设定温度,满足精准控温要求。

技术特征:1.一种精准控温的热电模块,其特征在于:包括热电制冷片,在热电制冷片放热面和吸热面上分别设置有翅片,在翅片外包裹有隔热扎带,在所述热电制冷片内设置有温度传感器。

2.根据权利要求1所述的一种精准控温的热电模块,其特征是所述热电制冷片内设置有导流片,所述导流片包括左右半部,每个半部包括相连接的焊线端和直臂端,焊线端位于热电制冷片外侧,直臂端伸入热电制冷片内部,所述温度传感器跨接在两个直臂端的前端部上。

3.根据权利要求1所述的一种精准控温的热电模块,其特征是所述隔热扎带的一侧设置有切口,切口位于在放热面翅片上,切口宽度为2mm-4mm。

4.根据权利要求1所述的一种精准控温的热电模块,其特征是所述热电制冷片包括放热面基板和吸热面基板,所述放热面基板的宽度大于吸热面基板的宽度,放热面基板在热电制冷片一侧形成支撑边沿。

5.根据权利要求1-4任一项所述的一种精准控温的热电模块,其特征是所述翅片包括多个往复弯折形成的u形齿,其中位于一侧的u形齿的端部设置有平面,翅片该侧的u形齿与热电制冷片基板相焊接。

6.根据权利要求5所述的一种精准控温的热电模块,其特征是所述每个齿侧面至少包括三个弧形弯曲面,弧形弯曲面之间相切相连。

7.根据权利要求5所述的一种精准控温的热电模块,其特征是所述隔热扎带沿着翅片u形齿所在的端面进行包裹。

8.一种精准控温的热电模块制作方法,制作权利要求1-7任一项中的热电模块,其特征是包括以下步骤:

9.根据权利要求8所述的一种精准控温的热电模块,其特征是步骤一具体包括:

10.根据权利要求8所述的一种精准控温的热电模块,其特征是步骤二具体包括:

技术总结本发明公开了一种精准控温的热电模块及制作方法,解决现有热电半导体存在安装不当容易造成失效,以及缺少温度监控功能的问题。热电模块包括热电制冷片,在热电制冷片放热面和吸热面上分别设置有翅片,在翅片外包裹有隔热扎带,在所述热电制冷片内设置有温度传感器。本发明将控温组件、散热件、隔热件共同组装成一个整体,用户可以直接进行安装,方便使用。整体结构可安装性高,避免了客户安装不当,导致热电模块失效的问题。温度传感器为高精度温度传感器,配合控温系统可以精确控温,满足了用户对温度监控精度高的要求。技术研发人员:杨梅受保护的技术使用者:杭州大和热磁电子有限公司技术研发日:技术公布日:2024/7/18本文地址:https://www.jishuxx.com/zhuanli/20240725/148789.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表