一种多功能链篦机-回转窑-环冷机系统的制作方法

- 国知局

- 2024-08-05 12:49:28

本技术涉及一种处理金属物料的系统,具体涉及一种链篦机-回转窑-环冷机系统,属于冶金。

背景技术:

1、钢铁厂产生的除尘灰/泥主要包括高炉重力除尘灰、高炉布袋除尘灰、转炉干法除尘灰、湿法og泥、转炉二次除尘灰等。这些物料中除含有大量铁元素外,还含有碳和锌等元素。因锌元素沸点温度只有907℃,远低于钢铁冶炼温度,因此,上述除尘灰/泥直接返回钢铁流程,其中的锌元素在钢铁流程中不断的富集,导致高炉结圈,影响高炉顺行。因此,需将除尘灰/泥中的锌元素脱除后,将含铁物质返回钢铁流程中,在实现铁资源的最大化利用的同时,实现固废的大宗消纳。

2、现有含锌尘泥处置工艺主要有回转窑处置法、转底炉处置法。回转窑处置工艺中主要包括配料及混合、造球、回转窑还原、烟气系统及窑渣冷却系统。物料在回转窑中主要经历烘干、预热、还原、冷却过程,物料中的锌被还原后主要以氧化物的形式存在于烟气中,最后经除尘器收集得到次氧化锌产品,终烟气经脱硫后达标排放;窑渣一般以水淬的形式冷却形成含铁产品。含锌尘泥在回转窑中有效还原温度为1050-1150℃,物料在回转窑中停留时间一般3~5h。钢铁厂内一般需新建类似处置线以满足厂内含锌尘泥的处置需求,新建项目投资大、占地大、后期运行需投入人力和物力资源大。

3、链篦机-回转窑-环冷机生产线是钢铁厂普遍应用的氧化球团生产线,铁矿球团在链篦机中依次经历烘干、预热过程,预热后的球进入到回转窑中经过焙烧形成球团矿,最后排至环冷机冷却后储运。铁矿球团在回转窑中发生氧化反应,物料在回转窑内有效反应温度~1300℃,物料在回转窑内停留时间为20~30min。目前,氧化球团生产线存在产能过剩情况,部分链篦机-回转窑-环冷机生产线处于停滞状态。

4、链篦机-回转窑-环冷机生产线具备含锌尘泥所需要的物料烘干、预热功能,但因含锌尘泥与氧化球团在回转窑中所需反应条件差异较大,目前尚无相关研究和生产实践。因此本实用新型旨在利用链篦机—回转窑—环冷机球团生产线处置钢铁厂产生的含锌固废。该方法利用钢铁厂现有设备设施,进行部分改造,在保留原有球团生产功能的前提下,增加含锌尘泥处置功能,满足钢铁厂固废处置需要,助力钢企固废不出厂。

技术实现思路

1、针对现有技术中含锌尘泥处理的技术问题和现有链篦机-回转窑-环冷机系统仅能进行氧化球团工艺的缺陷,本实用新型提出一种多功能链篦机-回转窑-环冷机系统,通过将链篦机-回转窑-环冷机的隔断合理设置和连接,实现链篦机—回转窑—环冷机处理氧化球团的生产线同时也能处置含锌尘泥;本系统的结构兼顾氧化球团生产和含锌尘泥处置进行的有关风流系统方面的改造;含锌尘泥球团通过链篦机进行干燥和预热,经干燥和预热之后的球团进入到回转窑,降低了物料在回转窑还原过程中消耗的能量、缩短了物料在回转窑停留时间、减少了湿球团直接进窑爆裂的风险,有效防止结圈。

2、根据本实用新型提供的第一种实施方案,提供一种多功能链篦机-回转窑-环冷机系统

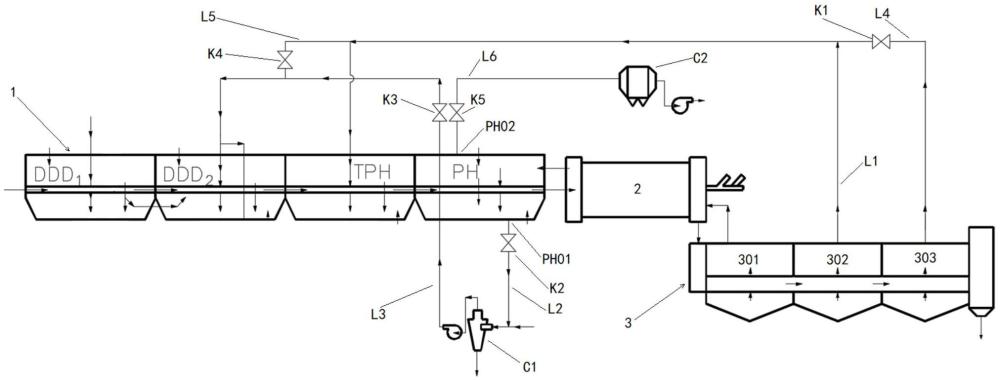

3、一种多功能链篦机-回转窑-环冷机系统,该系统包括链篦机、回转窑和环冷机、第一除尘设备、第二除尘设备。链篦机包括干燥一段、干燥二段、预热一段和预热二段。环冷机包括环冷一段、环冷二段和环冷三段。环冷一段的出风口连通至回转窑的入风口。回转窑的出风口连通至预热二段的进风口。环冷二段的出风口通过第一管道与预热一段的进风口连接。预热二段上设有第一抽风口,第一抽风口通过第二管道连通至第一除尘设备的进风口。第一除尘设备的出风口通过第三管道连通至干燥二段的进风口。环冷三段的出风口通过第四管道连通至第一管道,第四管道上设有第一控制阀。第二管道上设有第二控制阀。第三管道上设有第三控制阀。第一管道分出一条支路为第五管道,第五管道连通至第三管道,第五管道上设有第四控制阀。预热二段上设有第二抽风口,第二抽风口通过第六管道连通至第二除尘设备的进风口,第六管道上设有第五控制阀。

4、作为优选,第四管道位于第一控制阀的上游分出一条支路为第七管道,第七管道连通至干燥一段的进风口。

5、作为优选,第四管道位于第一控制阀的上游分出一条支路为第七管道,第七管道外排或者连通至烟气净化系统或者连通至余热利用系统。第三管道位于第三控制阀的下游分出一条支路为第八管道,第八管道连通至干燥一段的进风口。第五管道位于第四控制阀的下游分出一条支路为第九管道,第九管道连通至干燥一段的进风口。

6、作为优选,在第六管道上、第五控制阀和第二除尘设备之间还依次设有沉降室和/或冷却装置。

7、作为优选,在第六管道上、第五控制阀和第二除尘设备之间还设有余热利用装置。

8、作为优选,干燥二段和预热一段的出风口连通至烟气净化系统。

9、作为优选,干燥二段和预热一段的出风口连通至烟气净化系统的管道上还设有第三除尘设备。

10、作为优选,干燥一段的出风口连通至烟气净化系统。

11、作为优选,干燥一段的出风口连通至烟气净化系统的管道上设有除尘设备。

12、作为优选,第三管道上设有风力输送动力设备。

13、作为优选,第二除尘设备的出风口连通至烟气净化系统。

14、作为优选,第二除尘设备的出风口连通至烟气净化系统的管道上设有风力输送动力设备。

15、第三除尘设备的出风口连通至烟气净化系统的管道上设有风力输送动力设备。

16、作为优选,环冷机的环冷一段、环冷二段和环冷三段的进风口均独立的设有风力输送动力设备。

17、作为优选,所述冷却装置为表冷器。

18、作为优选,第一抽风口设置在预热二段的底部;第二抽风口设置在预热二段的顶部。

19、使用本实用新型处理含锌尘泥的工艺为:

20、(1)含锌物料准备:物料来自钢铁厂炼铁、炼钢环节产生的含锌尘泥、或经预富集后的含锌物料。含锌尘泥主要包括高炉布袋灰、转炉灰、电炉灰、og泥、酸浸渣等其中的一种或几种。

21、(2)配料及混合:将粘结剂、含锌原料、预处理含锌物料、还原剂等配入得到混合料,混合料经混合机进行混匀处理。混合后的物料水分含量高时,需对含湿物料进行烘干和破碎处理。粘结剂包含有机粘结剂、无机粘结剂、复合粘结剂中的一种或多种,添加量为0~5%。还原剂主要为含碳物质,包括钢铁厂内高碳灰、焦碳粉、兰炭、煤等其中的一种或几种,经混合后的物料含碳8~25%或热值在900~2400kcal/kg。物料混合设备采用立式强力混合机、卧式强力混合机中的一种。

22、(3)造球及筛分:将混合物料加入到造球机进行造球,成球物料经筛分得到合格粒度产品。造球采用圆盘造球机、圆筒造球机、强力扰动造球机等,球团粒径为3~30mm,更优粒径3~16mm,最优的3~8mm。球团含水率5~20%,更优含水率10~12%。

23、(4)物料烘干及预热:造球合格产品经布料器布料分布至链篦机,物料在链篦机中依次经历干燥和预热。

24、(5)预热后的球团进入到回转窑发生还原反应,其中的锌以氧化锌形态富集于烟尘,铁等富集于窑渣中。回转窑内有效还原段的温度控制在900~1250℃,更优温度1050~1150℃。

25、(6)窑渣冷却:窑渣经窑口排出后进入到环冷机,经环冷机冷却后的物料作为含铁产品。含铁产品可作为烧结或转炉原料返回到炼铁工序实现铁资源的回收。

26、(7)氧化锌产品收集:回转窑产生的含锌烟气由窑尾排出至链篦机预热二段(ph),将烟气中由链篦机预热二段引出依次经过沉降室、表冷器,最后经收尘器收集得到次氧化锌产品。所述沉降室可由余热锅炉代替。

27、(8)烟气引入原脱硫系统处置合格后达标排放。

28、步骤(4)中,物料烘干和预热温度控制在300~400℃,更优温度为350±20℃。烘干和预热热源为步骤(6)中窑渣在环冷机冷却过程在环冷二段和环冷三段产生热风。

29、本实用新型针对现有的链篦机-回转窑-环冷机系统进行改造,使得原本只能处理氧化球团的系统可以同时实现氧化球团和含锌尘泥的处理,实现一机两用。在本实用新型中,通过第一至第五控制阀的设置,针对处理不同的物料时,控制各个控制阀的开启或关闭,实现了链篦机-回转窑-环冷机系统的不同工艺条件的控制,进而适应不同物料的工艺需求。

30、在本实用新型的第一种实施方案中,保留原有处理氧化球团的连接关系不变。处理含锌尘泥时,将预热二段排出的气体直接通过第二除尘器收集含锌粉尘。将环冷三段排出的气体与环冷二段排出的气体合并,然后分别引入干燥二段和预热一段,降低了干燥二段内的气氛温度,保证含锌尘泥在链篦机内的预热效果,同时也避免了物料的爆裂。

31、在本实用新型的第二种实施方案中,保留原有处理氧化球团的连接关系不变。处理含锌尘泥时,将预热二段排出的气体直接通过第二除尘器收集含锌粉尘。将环冷三段排出的气体与环冷二段排出的气体合并,然后分别引入干燥一段、干燥二段和预热一段,提高了干燥一段内的温度,降低了干燥二段内的气氛温度,使得链篦机内整体温度更加稳定,保证含锌尘泥在链篦机内的干燥和预热效果,同时也避免了物料的爆裂。

32、与现有技术相比较,本实用新型的系统具有以下有益技术效果:

33、1、本实用新型的链篦机-回转窑-环冷机系统,利用钢铁厂内现有设施进行部分改造即可满足钢铁厂内含锌尘泥的处置要求,大大节省了占地和投资,减少了后期运营费用;本系统可以实现氧化球团生产和含锌尘泥处置的自由切换,同一套系统实现两种功能。

34、2、本实用新型为利用链篦机-回转窑-环冷机氧化球团生产线处置含锌尘泥,在链篦机ph段新增沉降室(余热锅炉)、表冷器、除尘器、引风机及现有脱硫系统进行烟气的处置和次氧化锌的回收;

35、3、采用本实用新型的系统,含锌尘泥球团通过链篦机进行干燥和预热,经干燥和预热之后的球团进入到回转窑,降低了物料在回转窑还原过程中消耗的能量、缩短了物料在回转窑停留时间、减少了湿球团直接进窑爆裂的风险,有效防止结圈;

36、4、采用本实用新型的系统,含锌尘泥处置过程中产生的窑渣采用环冷机的形式进行冷却,实现了窑渣的干式冷却,产生窑渣可作为烧结和转炉的原料;

37、5、采用本实用新型的系统,球团烘干并预热后进窑,具有一定的强度,在回转窑中不会产生大量的扬尘,并且在回转窑中停留时间短,减少了球团因摩擦产生的粉尘,因此,进入到烟气系统的粉尘少,最终收集得到的次氧化锌品位提高。

本文地址:https://www.jishuxx.com/zhuanli/20240725/264592.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表