一种变刚度装配式仰拱结构及其优化设计方法与流程

- 国知局

- 2024-07-27 10:24:01

本发明属于隧道施工领域,具体是一种变刚度装配式仰拱结构及其优化设计方法。

背景技术:

1、山岭隧道通常采用矿山法施工,其支护体系包括初期支护和二次衬砌,其中二次衬砌包括底部仰拱结构和上部拱墙衬砌结构。仰拱是为改善上部支护结构受力条件而设置在隧道底部的反向拱形结构,是隧道衬砌结构的主要组成部分之一。仰拱一方面能将隧道上部的地层压力和路面荷载通过隧道边墙结构有效的传递到地下,同时还能有效抵抗隧道下部地层传来的反力。仰拱与拱墙二衬封闭成环构成隧道衬砌整体,增加结构稳定性。

2、目前在矿山法隧道的施工中,仰拱通常采用模筑混凝土结构,需要在洞内完成绑扎钢筋、立模、浇筑混凝土等多道工序,施工速度慢。仰拱施工速度慢影响上部仰拱回填的浇筑,使仰拱回填浇筑的时间往后延长;由于拱墙二衬需等仰拱回填浇筑完成后才能施工,施工速度慢会延长其施工完成时间,进而会影响隧道衬砌封闭成环的时间,对隧道稳定极为不利;而且,在仰拱施工过程中,会在仰拱施工地段搭设栈桥,栈桥的存在会使得洞内车辆通行困难,不利于洞内交通及施工安全。除此之外,现浇仰拱施工过程中,为了减少施工时间,会选择仰拱和仰拱回填一次性浇筑,仰拱回填使用的混凝土等级一般比仰拱低,会导致仰拱达不到设计强度;而且仰拱和仰拱回填一次性浇筑不利于隧道稳定,会使得仰拱回填顶部受拉,造成路面开裂以及底部隆起;现浇仰拱的质量也得不到保证。

3、为了解决现浇仰拱存在的问题,很多施工项目选择采用装配式仰拱的方式进行施工,为了设计方便,现有装配式仰拱在设计时,各断面都是相同的配筋,即相同的刚度,但是实际工程中,仰拱受力具有中部受力大、两侧较小的特点,采用相同的配筋设计便会造成浪费。

技术实现思路

1、本发明为了解决现有装配式仰拱设计存在经济浪费的问题,提供了一种变刚度装配式仰拱结构及其优化设计方法,该方法对所提装配式仰拱结构进行变刚度设计,使仰拱各部位受力与刚度相匹配,旨在达到技术可行,经济最优的目的。

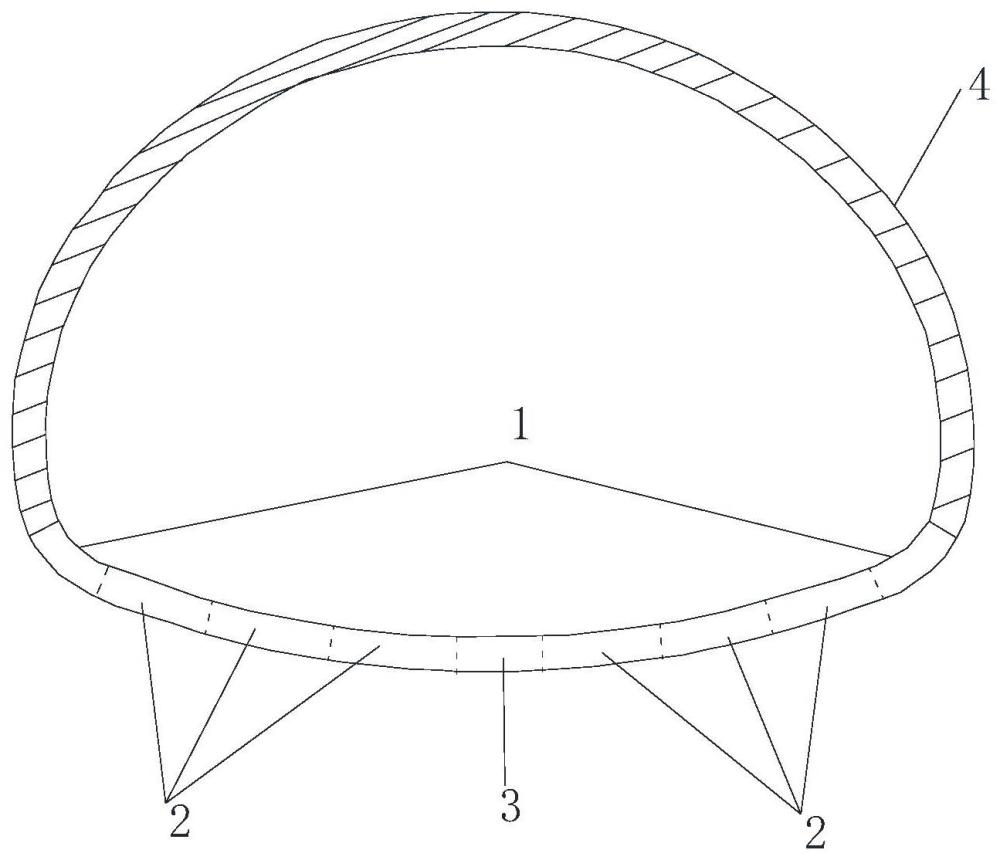

2、为了达到上述技术目的,本发明提供了一种变刚度装配式仰拱结构,所述仰拱结构环向是由多个预制块拼接而成,所述预制块包括两个封顶块、2(n+2)个中间块和一个连接块,所述n表示大于等于1的整数;所述封顶块环向一端开设有第一连接凸块,另一端设有预埋连接筋;所述中间块环向一端设有第二连接凸块,另一端开设有第一连接槽口,所述第一连接槽口与第一连接凸块和第二连接凸块相匹配;所述连接块环向两端分别开设有与第二连接凸块相匹配的第二连接槽口;

3、所述连接块位于仰拱结构的最低端,其两端分别连接中间块,两块封顶块分别位于仰拱结构顶端与二次衬砌上部浇筑体连接部位,其第一连接凸块端与中间块的第一连接槽口匹配连接,封顶块的预埋连接筋与二次衬砌上部浇筑体连为一体,每个封顶块与连接块之间设有n+2个中间块,相邻两个中间块通过第一连接槽口与第一连接凸块匹配连接。

4、本发明较优的技术方案:所述仰拱结构的封顶块、中间块及连接块的纵向两端分别设有相互匹配的台阶式拼接口,各个块体纵向采用台阶连接。

5、本发明较优的技术方案:所述封顶块的弧面长度l1;所述中间块的弧面长度l2;所述连接块弧面长度l3;所述连接块的环向刚度为k1,从连接块开始向两侧的每个块的刚度依次减小。

6、为了达到上述技术目的,本发明还提供了一种上述变刚度装配式仰拱结构的优化设计方法,其特征在于:所述变刚度装配式仰拱结构是由多个预制块拼接而成,所述预制块包括两个封顶块、2(n+2)个中间块和一个连接块,所述连接块位于仰拱结构的最低端,在连接块两侧对称设有n+2个中间块和一个连接块;所述变刚度装配式仰拱结构的优化设计方法具体包括以下步骤:

7、s1.中间块数量的设计,根据仰拱总长度l及封顶块、中间块和连接块的弧面长度,按照以下公式确定连接块每侧中间块的数量n+2;

8、l1×2+l2×2(n+2)+l3×1=l ①

9、上式中,l1为封顶块的弧面长度;l2为中间块的弧面长度;

10、l3为连接块的弧面长度;

11、公式①中求解出的n并不是整数,将n按照四舍五入取整,小数点部分对应的长度计入l3中;

12、从而确定仰拱连接块每侧预制块的数量i=n+2+1;

13、s2.根据深埋隧道施工设计方案,计算获得该深埋隧道承受的竖向荷载p和横向荷载q;

14、s3.根据s1步骤中确定的仰拱连接块每侧装配预制块的数量对仰拱的装配预制块进行编号,编号从仰拱中部的连接块开始,朝向其中一侧的封顶块按照顺序进行编号,连接块的编号为i1,其两侧编号相互对称,均为i2…ii+1;设置连接块的环向刚度k1,两侧预制块的环向刚度依次为k2…ki+1;

15、s4.确定连接块的环向刚度设计值k1设:

16、s4a.首先根据隧道施工设计方案,确定连接块环向刚度的初始设定值k1初;将初始设定k1初作为输入值进行以下步骤;

17、s4b.令所有预制块的环向刚度均等于输入值k1输,采用plaxis有限元软件构建二维数值计算模型,衬砌结构采用平面单元来模拟;用地层弹簧来模拟仰拱与地基土相互作用,且地层弹簧特性设置为仅受压,初期支护、二次衬砌与仰拱预制块的接触设置为刚性接触;最后将s3步骤中计算的竖向荷载p和横向荷载q施加于模型隧道,计算装配式隧道的受力及变形响应,并输出隧道最大弯矩mmax、最大轴力nmax、最大剪力qmax、最大位移smax;

18、s4c.根据输出的最大弯矩mmax、最大轴力nmax、最大剪力qmax、最大位移smax与允许弯矩mmax、允许轴力nmax、允许剪力qmax、允许位移smax进行对比,判断是否均满足相对误差界限范围,若满足,则完成设计工作,确定此时的输入值k1输为连接块的环向刚度设计值k1设;若不满足,则跳转至步骤s4d;

19、s4d.调整输入值k1输,并跳转至步骤s4b;

20、s5.根据步骤s4中确定的连接块环向刚度设计值k1设按照顺序依次确定编号i2…ii+1预制块的环向刚度设计值k2…k+1;由于两侧对称,且只用确定其中一侧预制块的环向刚度设计值,另一侧预制块与该侧对应的预制块环向刚度设计值相等;编号i2…ii+1预制块的环向刚度设计值确定过程如下:

21、s5a.首先确定与连接块相邻的编号i2预制块环向刚度设计值k2设;令编号为i1的连接块及编号i3…ii+1的其它预制块环向刚度输入值k1输、k3输…ki+1输均等于k1设,编号i2的预制块环向刚度输入值等于k2输,且k2输=0.95k1设,采用plaxis有限元软件构建二维数值计算模型,重复s4 b步骤的计算过程,输出隧道最大弯矩mmax、最大轴力nmax、最大剪力qmax、最大位移smax;

22、s5b.根据输出的最大弯矩mmax、最大轴力nmax、最大剪力qmax、最大位移smax与允许弯矩m允许、允许轴力n允许、允许剪力q允许、允许位移s允许进行对比,判断是否均满足相对误差界限范围,若满足,则完成设计工作,确定此时k2输为编号i2预制块的环向刚度设计值k2设;若不满足,则跳转至步骤s5c;

23、s5c.调整输入值k2输为k2输’,且k2输’=0.95k2输,并跳转至步骤s5a,重复步骤s5a至s5b判断调整后i2预制块环向刚度输入值k2输’是否满足要求;

24、s5d.编号i2预制块环向刚度设计值k2设确定后,再重复步骤s5a至s5c依次确定编号i3…ii+1预制块的环向刚度设计值k3设…ki+1设,每个预制块环向刚度设计值确定时,已经确定环向刚度设计值的预制块环向刚度值输入其设计值,待确定环向刚度设计值的预制块环向刚度输入值ki+1输=0.95ki设,i≥2,其它未确定环向刚度设计值的预制块环向刚度输入值均等于k1设。

25、本发明较优的技术方案:所述s4a步骤k1初设定参考值为50~100mn/m2。

26、本发明较优的技术方案:所述s4d步骤中调整输入值k1输为k1输’,且k1输’=0.95k1输,并跳转至步骤s4b,重复步骤s4b至s4c判断新的预制块环向刚度输入值k1输’是否满足要求。

27、本发明较优的技术方案:所述s4c步骤中,最大弯矩mmax、最大轴力nmax、最大剪力qmax、最大位移smax满足如下要求:

28、0.8m允许≤mmax≤m允许;0.8n允许≤nmax≤n允许;

29、0.8q允许≤qmax≤q允许;0.8s允许≤smax≤s允许。

30、本发明较优的技术方案:所述s5b步骤中,最大弯矩mmax、最大轴力nmax、最大剪力qmax、最大位移smax满足如下要求:

31、0.95m允许≤mmax≤m允许;0.95n允许≤nmax≤n允许;

32、0.95q允许≤qmax≤q允许;0.95s允许≤smax≤s允许。

33、本发明的有益效果:本发明对所提装配式仰拱结构进行变刚度设计,针对每个预制块刚度进行单独确定,确保仰拱各部位受力与刚度相匹配,旨在达到技术可行,经济最优的目的。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。