一种适用于破碎岩体的急倾斜薄矿脉采矿方法与流程

- 国知局

- 2024-07-27 10:46:16

本发明涉及金属矿床地下开采,尤其涉及一种适用于破碎岩体的急倾斜薄矿脉采矿方法。

背景技术:

1、破碎岩体的急倾斜薄矿脉开采是矿业工程中的难题,常规的留矿采矿法、上向水平分层充填法以及上向进路充填法施工过程中,受到矿岩破碎的影响,往往顶板安全问题,贫损指标控制问题以及地压控制问题等诸多难题难以解决,损失率较高,为确保矿石资源的最大化回收,此时多采用下向进路充填采矿法开采该类矿体。

2、但是,在下向进路充填采矿法回采过程中,人工假底采用混凝土构筑而成,混凝土脆性强,在爆破扰动时易开裂,且制备工艺复杂,需人工混料拌合,强度不易控制,养护时间久,导致回采效率低,劳动强度高,经济技术指标不理想,分层之间接顶困难,接顶率低。为此,如何突破上述破碎岩体的急倾斜薄矿脉开采中的限制,达到精准开采、低贫损开采、绿色安全高效开采,一直是采矿行业的不懈追求。

3、公开号为cn118008304a的发明专利提供了一种蚀变破碎急倾斜薄矿脉自然-诱导崩落嗣后充填采矿法。其包括以下步骤:步骤1:完成采场的采准工作;步骤2,采场顶部自上而下分别为第一分层假顶、第二分层作业空间、第三分层假底,采场底部为随散体矿岩运出而自然冒落形成的落矿空间,第三分层假底与落矿空间之间是待自然-诱导冒落的矿脉;步骤3:以采场上部第一分层假顶为掩护、第三分层假底为施工平台,在第二分层作业空间内往采场下部施工诱导落矿钻孔、观察排气孔和充填钻孔;步骤4:完成矿块回采;步骤5:构筑采场底部穿脉和出矿巷道的挡墙并完成采空区充填,最后构筑第二分层作业空间的挡墙并进行充填。但是,上述方法存在落矿强度不易控制,冒落区域不受主导,贫化率过大,尤其对于倾角、厚度复变严重的薄矿脉而言,由于无法进入采场进行刻槽取样,详细掌握矿体产状,从而导致平行矿脉无法开采、本矿块矿脉无法精细控制,从而导致丢矿,损失率过大等情况、且出矿过程中废石混入过多,无法达到精细化回采的技术问题。

4、有鉴于此,有必要设计一种改进的适用于破碎岩体的急倾斜薄矿脉采矿方法,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种适用于破碎岩体的急倾斜薄矿脉采矿方法,用以解决矿岩破碎而导致急倾斜薄矿脉资源难以回采,回采效率低,回采作业不安全的技术问题。

2、为实现上述发明目的,本发明提供了一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其包括如下步骤:

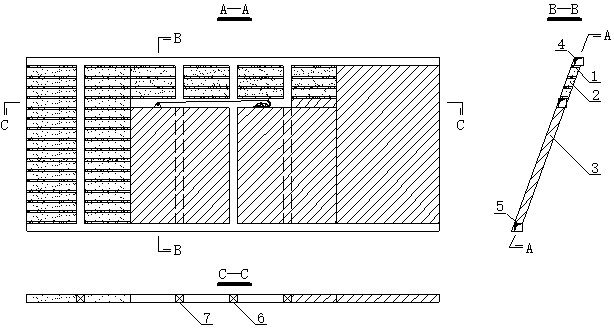

3、s1,采准:采场沿走向布置,分段高度40~50m,采场长度40~80m,分层高度2~3m;采准工程包括中央通风行人溜矿井、两端顺路行人通风井和上/下中段运输巷;

4、s2,回采:采用进路掘进式回采工艺,自上而下分层回采;

5、s3,支护:采用锚杆对上下盘围岩进行支护;

6、s4,空区处理:通过泡沫混凝土充填对地压进行控制和空区处理,其中,采用高强度泡沫混凝土构筑人工假底,作为下分层回采的顶板,分层假底之间采用低强度泡沫混凝土进行接顶充填。

7、作为本发明的进一步改进,步骤s4中,泡沫混凝土构筑人工假底的工艺流程包括:

8、s41,预留碎矿垫层和铺设塑料薄膜;

9、s42,铺设钢筋网;

10、s43,泡沫混凝土充填。

11、作为本发明的进一步改进,步骤s41中预留碎矿垫层和铺设塑料薄膜的具体过程为:每分层回采结束后留有400~500mm厚的碎矿垫层,平场使底板纵横向平整,在碎矿垫层上铺盖一层塑料薄膜,岩壁与塑料布之间、塑料布与人行井、下料井之间做好防渗措施,预先在可能跑浆的地方预先用水泥进行封堵,防止泡沫混凝土充填时跑浆。

12、作为本发明的进一步改进,步骤s42中铺设筋网的具体过程为:在塑料薄膜上放置木块或碎石,然后再铺设钢筋网,使钢筋网被架高50~100mm,并使钢筋网完全被充填料浆包裹。

13、作为本发明的进一步改进,所述钢筋网中,主筋与副筋的钢筋直径为10~20mm,间距为150~500mm,网度在20~50cm之间,相交处加固或焊接;所述主筋与副筋的两端通过锚固至岩体中的圆钢悬吊在岩体中。

14、作为本发明的进一步改进,在底板上间隔0.8~1.5m距离嵌入圆钢,并将所述钢筋网与圆钢固定连接,在进路中间布置吊筋,吊筋间隔1.5m~2.0m,上端与顶板钢筋网连接,下端与底板钢筋网连接。

15、作为本发明的进一步改进,步骤s43中泡沫混凝土充填的具体过程为:充填前在采场两端架设好充填挡墙,每个分层之间进行高强度泡沫混凝土人工假底充填;高强度泡沫混凝土人工假底养护后,分层假底之间再进行低强度泡沫混凝土充填,充填养护完成之后即可进行下一分层回采。

16、作为本发明的进一步改进,所述高强度泡沫混凝土人工假底中的泡沫混凝土容重不低于700kg/m³,充填高度不低于0.5m;低强度泡沫混凝土容重控制在500kg/m³及以内。

17、作为本发明的进一步改进,步骤s3中的支护网度为0.8~1.5m×0.8~1.5m,并将人工假底中的钢筋网通过钢丝悬吊在锚杆上。

18、作为本发明的进一步改进,步骤s2中进路掘进式回采工艺的具体工艺流程为:行人通过中央通风行人溜矿井、两端顺路行人通风井进入采场,钻凿炮孔并起爆处理,崩落矿石运至所述中央通风行人溜矿井中,倒入下中段运输巷道中并集中运输至地表。

19、本发明的有益效果是:

20、1、本发明提供的适用于破碎岩体的急倾斜薄矿脉采矿方法,通过沿走向划分矿房,自上而下分层开采,并通过中央通风人行溜矿井完成通风、行人、出矿作用,采用泡沫混凝土作为人工假底和分层假底的充填料,由于泡沫混凝土的轻质吸能、高韧性、易施工等特点,解决混凝土假底爆破扰动易开裂,自重载荷大,施工复杂的不足,从而达到破碎岩体的急倾斜薄矿脉的安全高效开采。

21、2、本发明提供的适用于破碎岩体的急倾斜薄矿脉采矿方法,通过泡沫混凝土充填对地压进行控制和空区处理,采用高强度泡沫混凝土构筑人工假底,作为下分层回采的顶板,分层假底之间采用低强度泡沫混凝土进行接顶充填,将高强度泡沫混凝土和低强度泡沫混凝土进行复合使用,构建出具备强度梯度设置的人工分层假底和假底中间层,该具备强度梯度设置的复合结构在爆破扰动下不易开裂,自重载荷小,且具备优异的缓冲性能,泡沫混凝土不沉缩,不泌水,充填后接顶率高,用以达到显著增强假底稳定性,采场地压控制效果更优异,确保回采作业安全的技术功效。

技术特征:1.一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s4中,采用泡沫混凝土充填构筑人工假底的工艺流程包括:

3.根据权利要求2所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s41中预留碎矿垫层和铺设塑料薄膜的具体过程为:每分层回采结束后预留400~500mm厚的碎矿垫层,平场使底板纵横向平整,在碎矿垫层上铺盖一层塑料薄膜,岩壁与塑料布之间、塑料布与人行井和下料井之间做好防渗措施,在可能跑浆的地方预先进行封堵,防止泡沫混凝土充填时跑浆。

4.根据权利要求2所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s42中铺设钢筋网的具体过程为:在塑料薄膜上放置木块或碎石,然后再铺设钢筋网,使钢筋网被架高50~100mm,并使钢筋网完全被充填料浆包裹;所述钢筋网的网度在20~50cm之间,其中,主筋与副筋的钢筋直径为10~20mm,间距为150~500mm,相交处加固;所述主筋与副筋的两端通过锚固至岩体中的圆钢悬吊在岩体中。

5.根据权利要求4所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:在底板上间隔0.8~1.5m距离嵌入圆钢,并将所述钢筋网与圆钢固定连接,在进路中间布置吊筋,吊筋间隔1.5m~2.0m,上端与顶板钢筋网连接,下端与底板钢筋网连接。

6.根据权利要求2所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s43中泡沫混凝土充填的具体过程为:充填前在采场两端架设好充填挡墙,每个分层之间进行高强度泡沫混凝土人工假底充填;高强度泡沫混凝土人工假底养护后,分层假底之间再进行低强度泡沫混凝土充填,充填养护完成之后即可进行下一分层回采。

7.根据权利要求6所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:所述高强度泡沫混凝土人工假底中的泡沫混凝土容重不低于700kg/m³,充填高度不低于0.5m;低强度泡沫混凝土容重控制在500kg/m3及以内。

8.根据权利要求2所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s3中的支护网度为0.8~1.5m×0.8~1.5m,并将人工假底中的钢筋网通过钢丝悬吊在锚杆上。

9.根据权利要求1所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s1中采场的分段高度40~50m,采场长度40~80m,分层高度2~3m。

10.根据权利要求1所述的一种适用于破碎岩体的急倾斜薄矿脉采矿方法,其特征在于:步骤s2中进路掘进式回采工艺的具体工艺流程为:行人通过中央通风行人溜矿井以及两端顺路行人通风井进入采场,钻凿炮孔并起爆处理,崩落矿石运至所述中央通风行人溜矿井中,倒入下中段运输巷道中并集中运输至地表。

技术总结本发明提供了一种适用于破碎岩体的急倾斜薄矿脉采矿方法,通过沿走向划分矿房,自上而下分层开采,并通过中央通风人行溜矿井完成通风、行人、出矿作用,采用泡沫混凝土作为人工假底和分层假底的充填料,由于泡沫混凝土的轻质吸能、高韧性、易施工等特点,解决混凝土假底爆破扰动易开裂,自重载荷大,施工复杂的不足,从而达到破碎岩体的急倾斜薄矿脉的安全高效开采。技术研发人员:周佳琦,侯俊,宋士生,任玉东,范文亮,刘亚东受保护的技术使用者:长春黄金研究院有限公司技术研发日:技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240726/115512.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表