一种内衬油管的制作方法

- 国知局

- 2024-07-27 10:49:46

本技术涉及油管,具体涉及一种内衬油管。

背景技术:

1、随着油气藏开发难度的加大,油管防腐问题在世界范围内愈发受到关注。油管腐蚀、偏磨失效占油管失效事故的80%。通过对国际各个油田油管柱泄漏与断裂事故的调研,发现失效位置多处于油管柱中和点附近的油管接头螺纹处,该处极易发生应力疲劳断裂,是井下油管柱最易发生事故的部位,而解决油管螺纹接头处的防腐问题也日益迫切。

2、普通的内衬油管一般采用内衬管翻边包覆,普通翻边存在以下问题:衬管翻边与油管管体属于挂接,未实现紧密结合,衬管与油管存在间隙,下井后衬管受热膨胀伸长,翻边离开了油管端面,起不到防腐蚀的作用,输送流体仍可接触油管管体;有的内衬选用耐高温内衬管材料不容易翻边;还有的内衬管翻边强度不够造成的内衬翻边断裂衬管伸缩问题,衬管对油管管体未能达到防腐效果。而特殊油管气密封连接油管螺纹具有特殊密封要求,密封是靠端面压紧密封,油管与接箍连接处为锥直面,直接翻边时,影响推承面密封,这样就无法采用内衬管翻边防腐技术;为了解决防腐蚀问题,目前油管防腐还有的采用不锈钢材料加工制作油管本体和油管接箍,使用不锈钢材料成本很高,大大增加了油田采油、采气井的生产成本。

技术实现思路

1、本实用新型的目的就是针对现有技术存在的缺陷,提供了一种内衬油管。

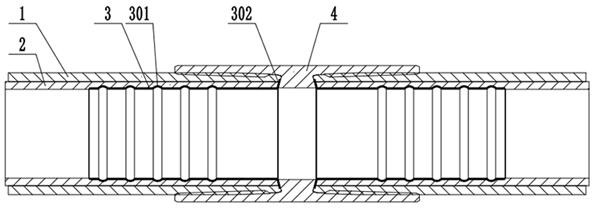

2、本实用新型的技术方案是:一种内衬油管,包括油管本体和内衬管,内衬管固定插装在油管本体内,其外径与油管本体内径相适配;还包括用于固定内衬管的端头胀管,所述端头胀管固定插装在内衬管的端头内,其外壁与内衬管内壁紧密贴合;所述端头胀管外端与油管本体端头固定连接。

3、优选的,所述端头胀管的管壁上沿轴向设有若干提升端头胀管与内衬管连接牢固度的环形凸起。

4、优选的,所述端头胀管的外端设有翻边,所述油管本体端头的端面上设有用于放置端头胀管翻边的翻边凹槽。

5、优选的,所述翻边与翻边凹槽焊接在一起。

6、优选的,所述端头胀管外端的外壁贴合在油管本体的端头内壁上,其外端与油管本体端头焊接在一起,内衬管、端头胀管与焊层形成连续的油管管体防护层。

7、优选的,所述端头胀管为防腐金属材质。

8、本实用新型与现有技术相比较,具有以下优点:

9、本油管通过端头胀管实现了内衬管与油管本体的固定与密封,流体不能进入内衬管与油管的夹缝内,解决了无法采用内衬管翻边的问题,在使用端面硬密封连接时,可实现端面压紧密封,提高了油管螺纹接头处的防腐效果;本油管结构简单,生产成本较低,便于大规模生产应用。

技术特征:1.一种内衬油管,包括油管本体和内衬管,内衬管固定插装在油管本体内,其外径与油管本体内径相适配;其特征在于:还包括用于固定内衬管的端头胀管,所述端头胀管固定插装在内衬管的端头内,其外壁与内衬管内壁紧密贴合;所述端头胀管外端与油管本体端头固定连接。

2.根据权利要求1所述的一种内衬油管,其特征在于:所述端头胀管的管壁上沿轴向设有若干提升端头胀管与内衬管连接牢固度的环形凸起。

3.根据权利要求1所述的一种内衬油管,其特征在于:所述端头胀管的外端设有翻边,所述油管本体端头的端面上设有用于放置端头胀管翻边的翻边凹槽。

4.根据权利要求3所述的一种内衬油管,其特征在于:所述翻边与翻边凹槽焊接在一起。

5.根据权利要求1所述的一种内衬油管,其特征在于:所述端头胀管外端的外壁贴合在油管本体的端头内壁上,其外端与油管本体端头焊接在一起,内衬管、端头胀管与焊层形成连续的油管管体防护层。

6.根据权利要求1所述的一种内衬油管,其特征在于:所述端头胀管为防腐金属材质。

技术总结本技术公开了一种内衬油管,涉及油管技术领域,包括油管本体和内衬管,内衬管固定插装在油管本体内,其外径与油管本体内径相适配;还包括用于固定内衬管的端头胀管,端头胀管固定插装在内衬管的端头内,其外壁与内衬管内壁紧密贴合;端头胀管外端与油管本体端头固定连接;为了提升端头胀管与内衬管连接牢固度,端头胀管的管壁上沿轴向设有若干环形凸起;本油管通过端头胀管实现了内衬管的固定与密封,解决了内衬管无法采用翻边的问题,在使用时可实现端面压紧密封,提高了油管内壁的防腐效果。技术研发人员:朱云杰,司德五,张雄辉受保护的技术使用者:胜利油田金达石油技术有限公司技术研发日:20231121技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/115860.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。