一种基于盾构管片拼装机的管片自动拼接方法及系统与流程

- 国知局

- 2024-07-27 10:59:19

本发明涉及盾构管片拼装机拼接控制,尤其涉及一种基于盾构管片拼装机的管片自动拼接方法及系统。

背景技术:

1、随着我国社会经济的高速发展、地铁盾构隧道的建设需求日益加大,施工质量的要求不断提高。国内盾构施工都是采用液压驱动的管片拼装系统将盾构管片拼装成隧道衬砌,管片拼装系统由中心支撑回转机构、径向和水平移动液压缸等组成,通过回转、径向和水平移动实现了管片移动的机械化。

2、公告号为cn 108104834b的中国发明专利公开了一种盾构管片自动拼装方法和系统,其提出了一种根据图像信息、标识位置信息以及拼装策略完成当前待安装管片微调拼装;公告号为cn 109736836b的中国发明专利公开了一种基于tag码视觉测量的盾构机管片自动拼装方法,其提供了一种基于tag码视觉测量的盾构机管片自动拼装方法,通过计算机根据采集的tag码图像计算管片偏移量,再根据位置偏移量控制盾构机完成管片初调定位和管片微调定位,完成管片的自动拼装;公开号为cn 113107550a的中国发明专利申请公开了一种基于机器视觉的盾构管片自动拼装方法,该方法通过检测管片上的靶标aruco码特征角点预测待拼装管片的期望位置点,并采用基于图像的视觉伺服策略得到管片拼装机各机构的期望速度,最后由关节速度闭环控制得到各执行机构控制量,从而实现管片的自动拼装;公开号为cn 113863966a的中国发明专利申请公开了一种基于深度学习视觉的管片抓取位姿检测装置及检测方法,实现待拼装管片的抓取位姿检测。

3、上述方法中根据位姿检测确定整体偏移量,再根据整体的偏移量进行整体调整,调整过程考虑的参数维度高计算量多难度大,容易发生局部碰撞。

技术实现思路

1、为了解决上述技术问题或者至少部分地解决上述技术问题,本发明提供一种基于盾构管片拼装机的管片自动拼接方法。

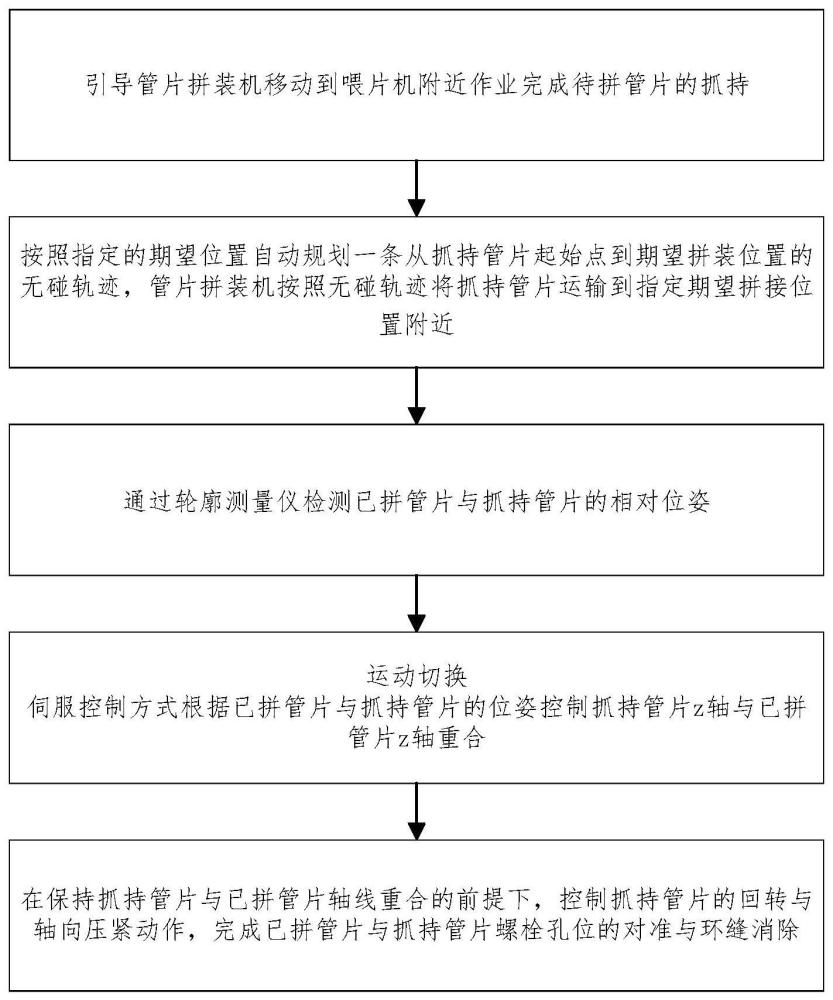

2、第一方面,本发明提供一种基于盾构管片拼装机的管片自动拼接方法,包括:

3、引导管片拼装机移动到喂片机附近作业完成待拼管片的抓持;

4、管片拼装机抓持完成后,控制管片拼装机按照指定的期望位置自动规划一条从抓持管片起始点到期望拼装位置的无碰轨迹;管片拼装机在轨迹跟踪算法控制下将抓持管片运输到指定期望拼接位置附近,通过轮廓测量仪检测已拼管片与抓持管片的位姿;

5、运动切换伺服控制方式根据已拼管片与抓持管片的相对位姿控制抓持管片z轴与已拼管片z轴重合,然后在保持抓持管片与已拼管片轴线重合的条件下,控制抓持管片的回转与轴向压紧动作,完成已拼管片与抓持管片螺栓孔位的对准与环缝消除,最终实现抓持管片的自动拼接任务,其中,运动切换伺服控制方式如下:

6、

7、式中,δ为管片轴向的容许控制精度,×为向量叉乘,||·||为向量2范数,表征向量长度;e1,e2分别为轴线控制任务函数和手孔控制任务函数,分别为非满秩轴线控制雅可比矩阵j1和手孔控制雅可比矩阵j2的广义逆,λ1,λ2分别为轴线控制和手孔控制的负反馈比例系数,a,a*分别为拼装机基座标系{0}中的抓持管片和已拼管片轴向单位向量。

8、更进一步地,轮廓测量仪向外投射线激光,线激光与管片边缘和待对齐手孔相交形成点特征,并通过视觉传感器计算出所述点特征的空间3d坐标值,进而利用轮廓测量仪标定结果和管片位姿测量算法恢复出管片拼装机基座标系{0}中期望管片坐标系{g*}的空间位姿以及管片拼装机基座标系{0}中当前抓持管片坐标系{g}的空间位姿0tg=[r|t]=[n o a t],其中,n,o,a,t分别为{g}坐标系x,y,z轴在管片拼装机基座标系{0}中的单位方向矢量和{g}的坐标原点在管片拼装机基座标系{0}中的位置向量;n*,o*,a*,t*分别为{g*}坐标系x,y,z轴在管片拼装机基座标系{0}中的单位方向矢量和{g*}的坐标原点在管片拼装机基座标系{0}中的位置向量。

9、更进一步地,运动切换伺服控制方式利用轴线控制任务函数控制管片拼装机运动,使已拼管片与抓持管片的轴线重合,利用手孔控制任务函数控制拼装机运动,在已拼管片与抓持管片轴线重合条件下实现手孔对准。

10、更进一步地,利用轴线控制任务函数控制管片拼装机运动,使已拼管片与抓持管片的轴线重合的控制过程如下:

11、轴线控制任务函数为e1=m1·[a×a* t-t*];

12、式中,×为向量叉乘运算,m1=diag[1 1 1 1 1 0]为轴线控制任务掩码,其中,diag()为对角矩阵,经过m1掩膜运算成功消除了t-t*的z轴分量;

13、根据刚体运动学方程,当前管片坐标系{g}在管片拼装机基座标系{0}中的运动速度0vg=[0vx 0vy 0vz 0ωx 0ωy 0ωz]t与轴线控制任务函数变化率间满足:

14、式中i3×3为3维单位矩阵,[·]×为反对称矩阵符号,为轴线控制任务函数雅可比矩阵,且其秩

15、以管片拼装机基座标系{0}为参考坐标系,当前管片坐标系{g}运动速度0vg与拼装机末端执行器坐标系{e}运动速度0ve间的映射关系满足:

16、

17、式中,0re是拼装机末端执行器坐标系{e}在管片拼装机基坐标系{0}中的姿态矩阵,可以通过拼装机运动学模型计算出来;etg为当前管片坐标系{g}原点在拼装机末端执行器中的位置向量,当拼装机抓持管片时,该量为已知常值;jx∈r6×6称为表征不同刚性连接坐标系运动速度映射关系的速度变换雅可比矩阵,且满秩rank(jx)=6;

18、根据管片拼装机运动学模型可推导出拼装机末端执行器坐标系{e}与各关节运动速度的映射关系:

19、

20、式中,0jq∈r6×6为以管片拼装机基坐标系{0}为参考坐标系时构造的机械臂关节雅可比矩阵,为管片拼装机各关节运动速度,当拼装机处于非奇异位形时关节雅可比矩阵满秩rank(0jq)=6;则轴线控制任务函数变化率与关节速度间满足如下运动关系:

21、

22、式中,统称为轴线控制雅可比矩阵;

23、令轴线控制任务函数e1指数收敛:

24、

25、其中λ1>0为轴线控制的负反馈比例系数,则关节控制量:

26、

27、式中,为非满秩轴线控制雅可比方阵j1的广义逆,

28、在轴线控制方式作用下,轴线控制任务函数e1最终收敛为0,已拼管片与抓持管片的轴线实现重合,即抓持管片与已拼管片的内表面完成对齐。

29、更进一步地,利用手孔控制任务函数控制拼装机运动,在已拼管片与抓持管片轴线重合条件下实现手孔对准和环缝消除的过程包括:

30、手孔控制任务函数:e2=m2·[n×n* t-t*];

31、其中,m2=diag[0 0 1 0 0 1]为手孔控制任务掩码,m2仅保留了末端执行器的z向运动;

32、推导得到手孔控制方式及其雅可比矩阵:

33、

34、

35、

36、式中,统称为手孔控制雅可比矩阵;

37、令手孔控制任务函数指数e2收敛:

38、

39、其中λ2>0为手孔控制的负反馈比例系数,则关节控制量:

40、

41、式中,为非满秩手孔控制雅可比方阵j2的广义逆;

42、在手孔控制方式作用下,手孔控制任务函数e2最终收敛为0,已拼管片与抓持管片完成手孔对准和环缝消除。

43、更进一步地,等待螺栓穿装作业人员完成异型连接螺栓的穿装后,控制命令使管片拼装机卸载管片并自动退回待机位置,等待下一片管片的抓取与拼装。

44、第二方面,本发明提供一种基于盾构管片拼装机的管片自动拼接系统,实现所述的基于盾构管片拼装机的管片自动拼接方法,包括:线激光感知模块、视觉模块、位姿计算模块,运动计算模块、关节伺服控制模块、拼装机液压驱动模块、拼装机本体状态感知模块;

45、线激光感知模块:安装于管片拼装机的回转机构上,产生线激光并投射到已拼管片与抓持管片上,线激光与管片边缘和待对齐手孔相交形成点特征,为纹理特征缺乏的管片提供显著视觉特征;

46、视觉模块:用来计算出所述点特征在传感器坐标系{l}中的空间3d坐标值lp,为计算已拼管片与抓持管片的位姿提供测量数据;

47、位姿计算模块:利用点特征的空间3d坐标值,结合轮廓测量仪标定结果和管片位姿测量算法恢复出管片拼装机基座标系{0}中期望管片坐标系{g*}的空间位姿0tg*=[r*|t*]=[n*o*a*t*],以及管片拼装机基座标系{0}中当前管片坐标系{g}的空间位姿0tg=[r|t]=[n o a t];

48、运动计算模块:生成运动切换伺服控制方式,运动切换伺服控制方式根据已拼管片与抓持管片的相对位姿控制管片拼装机首先控制抓持管片z轴与已拼管片z轴重合,然后在保持抓持管片与已拼管片轴线重合的条件下,控制抓持管片的回转与轴向压紧动作,完成已拼管片与抓持管片螺栓孔位的对准与环缝消除,最终实现抓持管片的自动拼接任务,其中,运动切换伺服控制方式如下:

49、

50、式中,δ为管片轴向的容许控制精度,×为向量叉乘,∥·∥为向量2范数,表征向量长度;e1,e2分别为轴线控制任务函数和手孔控制任务函数,分别为非满秩轴线控制雅可比矩阵j1和手孔控制雅可比矩阵j2的广义逆,λ1,λ2分别为轴线控制和手孔控制的负反馈比例系数,a,a*分别为拼装机基座标系{0}中的抓持管片和已拼管片轴向单位向量;

51、关节控制模块:采用常规pid算法对按照运动切换伺服控制方式生成的拼装机机械臂各关节位移、速度控制指令进行随动控制;

52、拼装机液压驱动模块:包括液压泵站、液压管路、液压阀、液压缸、液压马达,负责管片拼装机液压运动的驱动;

53、拼装机本体感知模块:包括压力阀、磁致伸缩位移传感器、角编码器,负责拼装机角位移、线位移、角速度、线速度的检测,配合关节控制模块、拼装机液压驱动模块完成拼装机的高精度伺服控制。

54、更进一步地,包括:人机交互平板:提供可触摸的人机交互界面,拼接作业人员通过人机交互界面控制管片拼装机抓持管片到待拼装期望位置,并在异形连接螺栓穿装完成后,控制管片拼装机卸载管片并自动退回待机位置,等待下一片管片的抓取与拼装。

55、本发明实施例提供的上述技术方案与现有技术相比具有如下优点:

56、本发明目的是针对管片拼装机,在完成运动学建模与传感系统外参数标定的前提下,从管片拼装工艺出发,设计运动切换控制方式,实现盾构管片的高效自动拼装,代替传统遥控点动作业的方式,提高拼装效率和安全性。操作人员只需通过人际交互屏幕点击管片待拼装位置,管片拼装机即可自动完成盾构管片的拼装任务。由于本技术将管片轴向运动与其它方向的运动分离开来,管片在拼装过程中会首先完成内表面的对齐,然后通过绕轴向的旋转和沿轴向的平移运动完成连接螺栓手孔的对齐与环缝消除,该控制方式在有效避免管片间摩擦与碰撞的同时,大幅提高了拼装效率与拼装精度,有力保障了作业人员的人身安全。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116831.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表