一种静电梳驱动的MEMS微镜制备方法及MEMS微镜、光谱仪与流程

- 国知局

- 2024-07-27 12:50:13

一种静电梳驱动的mems微镜制备方法及mems微镜、光谱仪技术领域1.本发明涉及mems微镜技术领域,具体为一种静电梳驱动的mems微镜制备方法及mems微镜、光谱仪。背景技术:2.近红外(nir光谱波长范围800-2500nm,主要含氢基团c-h,o-h,n-h,s-h的吸收,包含大多数有机物组成和分子结构的丰富信息。nir快速、无损、可实现多组分同时测定,被广泛用于石油化工、制药、农业等领域。这些行业具有现场分析的特点,需要结构紧凑、体积小、重量轻的便携式光谱分析仪,基于微机电系统(mems)的光谱仪是未来低成本便携式近红外光谱仪的发展趋势。目前已经实现了初步地推广应用,在食品、药品、纺织品的制造/消费过程中开展了小规模尝试,取得了良好的检测效果。mems近红外光谱仪主流的两大类技术路线,包括迈克尔逊干涉原理的傅里叶变换型和光栅扫描型。前者由于其结构复杂性,在加工难度和成本上存在较大难题,后者结构简单且光路易于搭建,但通常搭配线阵探测器共同使用,使设备成本过高。3.光学扫描镜是光学应用系统重要的核心器件,可将一束光导向不同方向,传统的光学扫描器件利用散装光学元件设计,其体积大、价格高等缺点大大地限制了应用。随着微机电(mems)技术的发展,光学器件逐渐向低成本、小型化和重量轻等特点发展,并且实现了由静态到动态的转变。mems扫描镜已经广泛应用于包括激光成像、图像数字化、质量检测和医学成像等领域。mems扫描镜根据其驱动方式可以分成静电驱动、电磁驱动、热电驱动和压电驱动。静电驱动mems扫描镜通常制作工艺简单,结构紧凑,与半导体微加工技术兼容,不需要像压电和电磁器件那样使用稀有材料,比热电驱动具有更高的驱动频率。静电驱动器结构通常有平板驱动型和梳齿驱动型。在平板驱动结构中,微镜面扭转需要较高驱动电压;而梳齿驱动则可以在较小驱动电压下获得较大扭转角度,因此在实际应用中梳齿驱动结构具有更大优势。4.现有的mems扫描镜一般仅具有扫描镜的作用,在使用时需要配合光栅进行使用,在搭建光谱仪时,光路较为复杂,光线的能量损失较大,另外现有技术中的mems扫描镜一般采用单边的动梳齿电极和静梳齿电极相配合,只能往一侧进行偏转,偏转的角度较小,若要实现往两侧偏转,就需要单独蚀刻多组动梳齿电极和静梳齿电极,造成加工工艺复杂。技术实现要素:5.本发明的目的在于提供一种静电梳驱动的mems微镜制备方法及mems微镜、光谱仪,以解决上述背景技术中提出的问题。6.为实现上述目的,本发明提供如下技术方案:7.一种静电梳驱动的mems微镜的制备方法,具体步骤包括:8.s1:在第一硅晶圆上刻蚀出深方形的活动凹槽作为镜面的转动空间,在活动凹槽前后侧壁上刻蚀出梳齿结构作为静梳齿电极;9.s2:沿着活动凹槽两侧的静梳齿电极的对称轴方向,将活动凹槽侧壁对称热氧化出一定宽度的绝缘层,让两侧的静梳齿电极相对绝缘;10.s3:将第一硅晶圆的上表面或第二硅晶圆的下表面进行热氧化,形成热氧化层,充分清洗表面后利用键合工艺将两片硅晶圆的氧化层粘合在一起,第二硅晶圆位于第一硅晶片的上方;11.s4:在第二硅晶圆上蚀刻出位于中部的光栅镜面,并在光栅镜面的两端蚀刻出扭力梁,在和扭力梁垂直的光栅镜面两端蚀刻出梳齿结构状的动梳齿电极,所述动梳齿电极位于相邻静梳齿电极之间空隙的正上方,且相邻静梳齿电极之间空隙宽度大于动梳齿电极宽度;12.s5:在光栅镜面的上表面蚀刻出若干组相互平行的光栅刻线;13.s6:利用光刻胶作为掩膜,通过磁控溅射方式在光栅镜面的上表面沉积铝金属层,移除光刻胶。14.在其中一个实施例中,所述第一硅晶圆和第二硅晶圆进行刻蚀处理时所采用的刻蚀方法为深硅刻蚀技术。15.在其中一个实施例中,所述第一硅晶圆的厚度为200μm,所述步骤s3中将两片硅晶圆的氧化层粘合在一起后,将第二硅晶圆减薄至75μm。16.在其中一个实施例中,所述步骤s5中所蚀刻的光栅刻线方向和扭力梁取向保持相同。17.在其中一个实施例中,所述步骤s6中利用磁控溅射方式同样在静梳齿电极和动梳齿电极的表面沉积铝金属层,且光栅镜面、静梳齿电极和动梳齿电极的表面沉积的铝金属层的厚度为300nm。18.本发明另外还提供一种静电梳驱动的mems微镜,所述静电梳驱动的mems微镜由上述的制备方法制备,包括:19.第一硅晶圆层,所述第一硅晶圆层包括一体连接的第一边框、静梳齿电极和绝缘层,所述第一边框对称设置有两组,且通过绝缘层相连接,第一边框的内侧设置有静梳齿电极;20.第二硅晶圆层,所述第二硅晶圆层包括一体连接的第二边框、动梳齿电极、光栅镜面和扭力梁,所述第二边框的中部设置有光栅镜面,所述光栅镜面的两侧通过扭力梁与第二边框内侧连接,所述光栅镜面的两侧设置有与扭力梁垂直的动梳齿电极,相邻静梳齿电极之间空隙宽度大于动梳齿电极宽度,光栅镜面设置有若干组相互平行的光栅刻线;21.氧化层,所述氧化层由第一硅晶圆的上表面或第二硅晶圆的下表面热氧化构成,所述第一硅晶圆层和第二硅晶圆层通过键合工艺和氧化层粘合在一起,且所述动梳齿电极位于相邻静梳齿电极之间空隙的正上方;22.金属层,所述金属层为铝金属层,沉积在光栅镜面上表面。23.在其中一个实施例中,所述第一硅晶圆层的厚度为200μm,第二硅晶圆层的厚度为75μm。24.在其中一个实施例中,所述光栅刻线方向和扭力梁取向保持相同。25.在其中一个实施例中,所述静梳齿电极和动梳齿电极的表面同样沉积有铝金属层,且光栅镜面、静梳齿电极和动梳齿电极的表面沉积的铝金属层的厚度为300nm。26.本发明另外还提供一种光谱仪,其中,所述光谱仪包括光纤、准直镜、光栅微、聚焦镜和光电探测器,所述光纤发出的光线通过准直镜反射至光栅微镜,通过光栅微镜分光后反射至聚焦镜,通过聚焦镜聚焦后反射至光电探测器,所述光栅微镜采用上述的静电梳驱动的mems微镜。27.与现有技术相比,本发明的有益效果是:28.本发明利用半导体制造技术加工mems微镜,可以提高微镜的偏转角度,实现更大视场角光信号采集,另外将传统微型光谱仪的光栅和转动微镜结合,在不影响光束分布的前提下简化了光路,因此能量损失减小,采用动梳齿电极位于光栅镜面两侧的设计结构,配合两侧相对绝缘的静梳齿电极,让光栅镜面能够朝向两侧进行偏转,让偏转的角度更大,第一硅晶圆和第二硅晶圆为整体式的结构,只需要对第一硅晶圆和第二硅晶圆进行刻蚀加工即可,具有更加简单的加工工艺。附图说明29.图1为本发明制备方法的流程示意图;30.图2为本发明的mems微镜的分解结构示意图;31.图3为本发明中静梳齿电极和动梳齿电极的俯视结构示意图;32.图4为本发明中第一硅晶圆层的结构示意图;33.图5为本发明中第二硅晶圆层的结构示意图;34.图6为本发明的mems微镜的整体解结构示意图。35.图中:100第一硅晶圆层、110第一边框、120活动凹槽、130绝缘层、140静梳齿电极、200第二硅晶圆层、第二边框210、220光栅镜面、230扭力梁、240动梳齿电极、250光栅刻线、300氧化层、400金属层。具体实施方式36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。37.实施例:38.请参阅图1,本发明提供一种技术方案:39.一种静电梳驱动的mems微镜的制备方法,具体步骤包括:40.s1:在第一硅晶圆上刻蚀出深方形的活动凹槽作为镜面的转动空间,在活动凹槽前后侧壁上刻蚀出梳齿结构作为静梳齿电极。41.其中,所述第一硅晶圆的厚度为200μm,所述活动凹槽的大小大于光栅镜面的大小,保证光栅镜面能够在活动凹槽内进行转动。42.s2:沿着活动凹槽两侧的静梳齿电极的对称轴方向,将活动凹槽侧壁对称热氧化出一定宽度的绝缘层,让两侧的静梳齿电极相对绝缘。43.其中,氧化的绝缘层材质为二氧化硅,是将硅晶圆氧化后获得,且宽度为600nm,能够有效地让两侧的静梳齿电极相对绝缘。44.s3:将第一硅晶圆的上表面或第二硅晶圆的下表面进行热氧化,形成热氧化层,充分清洗表面后利用键合工艺将两片硅晶圆的氧化层粘合在一起,第二硅晶圆位于第一硅晶片的上方。45.其中,氧化层为第一硅晶圆的上表面、第二硅晶圆的下表面进行热氧化或者将二者均氧化后获得,将第一硅晶圆和第二硅晶圆通过氧化层粘合在一起后,氧化层的厚度为600nm,有效地保证第一硅晶圆和第二硅晶圆之间相对绝缘,并在粘合后将第二硅晶圆减薄至75μm,所述第一硅晶圆的大小和第二硅晶圆相同。46.s4:在第二硅晶圆上蚀刻出位于中部的光栅镜面,并在光栅镜面的两端蚀刻出扭力梁,在和扭力梁垂直的光栅镜面两端蚀刻出梳齿结构状的动梳齿电极,所述动梳齿电极位于相邻静梳齿电极之间空隙的正上方,且相邻静梳齿电极之间空隙宽度大于动梳齿电极宽度。47.其中,光栅镜面能够围绕扭力梁进行转动,相邻静梳齿电极之间的空隙深度大于动梳齿电极的长度,在将静梳齿电极接地,动梳齿电极施加电压时,梳齿间垂直形成电容效应,进而形成静电力驱使动梳齿电极垂直运动,由于本实施例设置相对绝缘的对称式的静梳齿电极,因此在使用时,需要让光栅镜面往那一侧转动时,就在同侧的镜梳齿电极施压电压即可,让光栅镜面的转动幅度更大。48.s5:在光栅镜面的上表面蚀刻出若干组相互平行的光栅刻线49.其中,所蚀刻的光栅刻线方向和扭力梁取向保持相同,入射光在光栅衍射作用下沿着扭力梁转动方向发生色散,同时扫描光栅微镜在静电力作用下也绕扭力梁转动,通过光栅刻线将传统微型光谱仪的光栅和转动微镜结合,在不影响光束分布的前提下简化了光路,因此能量损失减小。50.s6:利用光刻胶作为掩膜,通过磁控溅射方式在光栅镜面的上表面沉积铝金属层,移除光刻胶。51.其中,通过磁控溅射方式同样在静梳齿电极和动梳齿电极的表面沉积铝金属层,且光栅镜面、静梳齿电极和动梳齿电极的表面沉积的铝金属层的厚度为300nm,铝金属层在光栅镜面上的作用为增强表面平整度,提升表面的反射率,在静梳齿电极和动梳齿电极的作用为作为导电的电极使用。52.进一步的,在上述的步骤中,所述第一硅晶圆和第二硅晶圆进行刻蚀处理时所采用的刻蚀方法为深硅刻蚀技术,利用半导体制造技术加工mems微镜,可以提高微镜的扭转角度,实现更大视场角光信号采集,第一硅晶圆和第二硅晶圆为整体式的结构,只需要对第一硅晶圆和第二硅晶圆进行刻蚀加工即可,具有更加简单的加工工艺。53.请参阅图2-6,本发明另外还提供一种静电梳驱动的mems微镜,所述静电梳驱动的mems微镜由上述的制备方法制备,包括第一硅晶圆层100、第二硅晶圆层200、氧化层300和金属层400,其中:54.所述第一硅晶圆层100包括一体连接的第一边框110、绝缘层130和静梳齿电极140,所述第一边框110对称设置有两组,且通过绝缘层130相连接,第一边框110的内侧设置有静梳齿电极140,所述第一硅晶圆层100的中部,即两侧的静梳齿电极140之间为活动凹槽120,所述活动凹槽120的大小大于光栅镜面220的大小,保证光栅镜面220能够在活动凹槽120内进行转动,所述绝缘层130将第一硅晶圆层100部分氧化成二氧化硅后获得,且宽度为600nm,能够有效地让两侧的静梳齿电极140相对绝缘。55.进一步的,所述第一硅晶圆层100的厚度为200μm。56.所述第二硅晶圆层200包括一体连接的第二边框210、光栅镜面220、扭力梁230和动梳齿电极240,所述第二边框210的中部设置有光栅镜面220,所述光栅镜面220的两侧通过扭力梁230与第二边框210内侧连接,所述光栅镜面220的两侧设置有与扭力梁230垂直的动梳齿电极240,相邻静梳齿电极140之间空隙宽度大于动梳齿电极240宽度,光栅镜面22上表面设置有若干组相互平行的光栅刻线250。57.进一步的,所述第二硅晶圆200的厚度为75μm,所述光栅刻线250方向和扭力梁230取向保持相同。58.所述氧化层300由第一硅晶圆100的上表面或第二硅晶圆200的下表面或二者共同热氧化构成,所述第一硅晶圆层100和第二硅晶圆层200通过键合工艺和氧化层300粘合在一起,且所述动梳齿电极240位于相邻静梳齿电极140之间空隙的正上方,相邻静梳齿电极140之间空隙宽度大于动梳齿电极240宽度,相邻静梳齿电极140之间的空隙深度大于动梳齿电极240的长度。59.光栅镜面220能够围绕扭力梁230进行转动,在将静梳齿电极140接地,动梳齿电极240施加电压时,梳齿间垂直形成电容效应,进而形成静电力驱使动梳齿电极240垂直运动。60.所述金属层400为铝金属层,沉积在光栅镜面220上表面。61.进一步的,所述静梳齿电极140和动梳齿电极240的表面同样沉积有铝金属层,且光栅镜面220、静梳齿电极140和动梳齿电极240的表面沉积的铝金属层的厚度均为300nm。62.本发明另外还提供一种光谱仪,其中,所述光谱仪包括光纤、准直镜、光栅微、聚焦镜和光电探测器,所述光纤发出的光线通过准直镜反射至光栅微镜,通过光栅微镜分光后反射至聚焦镜,通过聚焦镜聚焦后反射至光电探测器,所述光栅微镜采用上述的静电梳驱动的mems微镜。63.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123752.html

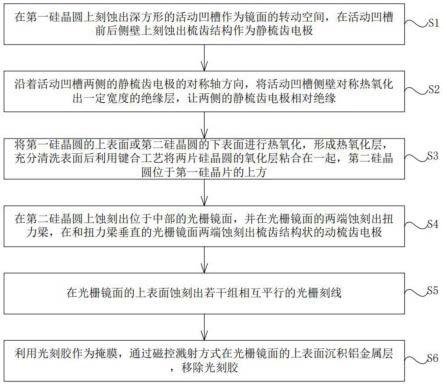

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。